La fase di raffreddamento del trattamento termico è il processo controllato di riduzione della temperatura di un metallo dopo che è stato riscaldato a un punto specifico. Questa è spesso la fase più critica, poiché la velocità e il metodo di raffreddamento, noti come tempra, determinano direttamente le proprietà meccaniche finali del materiale, come la sua durezza, resistenza e duttilità. La scelta del metodo di raffreddamento può variare da un rapido tuffo in salamoia a un lento raffreddamento nell'arco di ore all'interno di un forno.

Il principio fondamentale da comprendere è che non si tratta solo di raffreddare il metallo. La velocità di raffreddamento detta la struttura microscopica finale del materiale, bloccando le proprietà desiderate e trasformandolo per il suo scopo previsto.

Perché la velocità di raffreddamento è il fattore decisivo

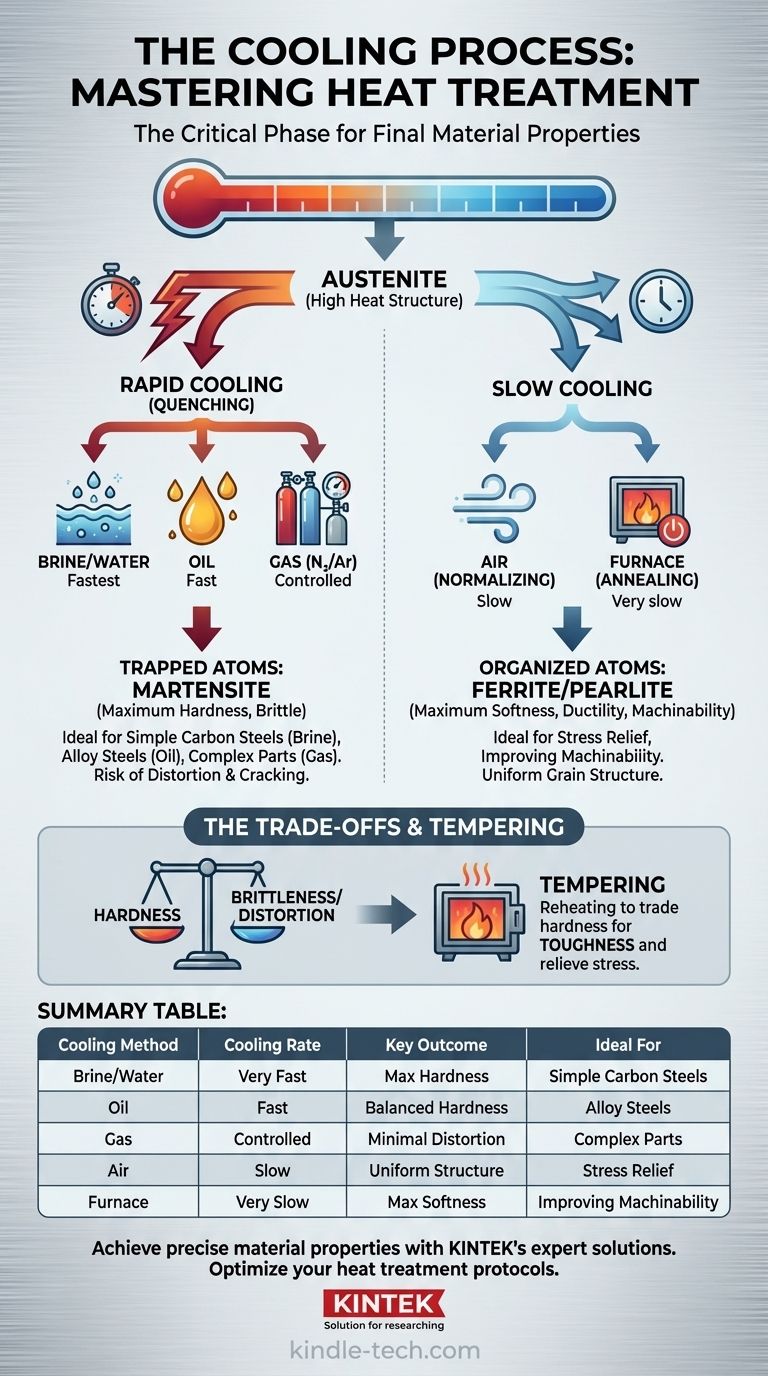

Alle alte temperature di trattamento termico, la struttura atomica di un metallo come l'acciaio si trasforma in una forma chiamata austenite. L'obiettivo del processo di raffreddamento è controllare come questa austenite si ritrasforma in una struttura diversa a temperatura ambiente.

La scienza della trasformazione

Quando viene raffreddati rapidamente, gli atomi non hanno il tempo di riorganizzarsi in uno stato morbido e stabile. Rimangono intrappolati in una struttura molto sollecitata, dura e fragile, come la martensite. Questo è l'obiettivo principale dei processi di indurimento.

Quando viene raffreddati lentamente, gli atomi hanno ampio tempo per spostarsi in una struttura cristallina organizzata e a basso stress. Ciò si traduce in un materiale più morbido, più duttile e più lavorabile con strutture come ferrite e perlite.

Metodi di raffreddamento comuni e il loro scopo

Il "temperante", o mezzo di raffreddamento, viene scelto in base alla velocità di raffreddamento desiderata, al tipo di metallo e alla geometria del pezzo. Ogni mezzo estrae calore a una velocità diversa.

Tempra: la via per la massima durezza

La tempra si riferisce a qualsiasi processo di raffreddamento rapido. L'obiettivo è raffreddare il metallo abbastanza velocemente da impedire la formazione di strutture morbide.

- Tempra in salamoia o acqua: Una soluzione salina fornisce la velocità di raffreddamento più rapida. È estremamente efficace ma anche la più severa, creando enormi stress interni che possono causare deformazioni o crepe nei pezzi sottili o complessi.

- Tempra in olio: L'olio raffredda più lentamente dell'acqua. Ciò lo rende una scelta molto comune per molti acciai legati, poiché offre un buon equilibrio tra il raggiungimento di un'elevata durezza e la riduzione del rischio di distorsione.

- Tempra a gas: L'uso di gas come azoto o argon sotto alta pressione offre un processo di raffreddamento altamente controllato e pulito. È più lento dell'olio ma ideale per pezzi di alto valore, geometrie complesse e materiali avanzati utilizzati nell'aerospaziale dove minimizzare la distorsione è fondamentale. Come regola generale, l'acciaio utilizza azoto puro al 99,995%, mentre le superleghe possono richiedere azoto o argon al 99,999%.

Raffreddamento lento: dare priorità alla stabilità e alla lavorabilità

Non tutti i trattamenti termici sono finalizzati all'indurimento. A volte l'obiettivo è ammorbidire il metallo, alleviare lo stress o affinare la sua struttura a grana interna.

- Ricottura: Questo comporta il raffreddamento del materiale il più lentamente possibile, spesso lasciandolo all'interno del forno spento. Produce lo stato più morbido e duttile, rendendo il metallo facile da lavorare o modellare.

- Normalizzazione: Questo comporta la rimozione del pezzo dal forno e il suo raffreddamento all'aria calma. È più veloce della ricottura ma molto più lento della tempra. La normalizzazione viene spesso utilizzata per creare una struttura a grana più uniforme e alleviare lo stress accumulato durante le fasi precedenti di produzione come la forgiatura o la formatura a freddo.

Comprendere i compromessi: durezza vs. fragilità

La selezione di un processo di raffreddamento è un atto di bilanciamento. Il raggiungimento di una proprietà spesso implica il sacrificio di un'altra.

Il rischio di distorsione e crepe

Più veloce è la velocità di raffreddamento, maggiore è lo shock termico e lo stress interno. Sebbene una tempra rapida produca la massima durezza, crea anche un alto rischio che il pezzo si deformi, si distorca o addirittura si crepi. Il temperante deve essere abbastanza aggressivo da indurire il pezzo ma non così aggressivo da distruggerlo.

La necessità di rinvenimento

Un pezzo che è stato temprato alla sua massima durezza è quasi sempre troppo fragile per qualsiasi applicazione pratica. È come il vetro: duro ma facilmente frantumabile.

Per questo motivo, la tempra è quasi sempre seguita da un secondo trattamento termico chiamato rinvenimento. Questo processo prevede il riscaldamento del pezzo temprato a una temperatura molto più bassa per alleviare lo stress e scambiare una piccola quantità di durezza con un aumento significativo della tenacità.

Selezione del processo di raffreddamento corretto

La scelta del metodo di raffreddamento deve essere allineata con le proprietà finali richieste dal componente.

- Se la tua attenzione principale è la massima durezza: Utilizza la tempra più aggressiva che il tuo materiale può tollerare senza fallire, come la salamoia per acciai al carbonio semplici o un olio veloce per leghe.

- Se la tua attenzione principale è minimizzare la distorsione: Utilizza un metodo più lento e controllato come la tempra a gas sottovuoto o un olio più mite, specialmente per pezzi complessi o di alta precisione.

- Se la tua attenzione principale è migliorare la lavorabilità o la morbidezza: Utilizza un processo di raffreddamento lento come il raffreddamento in forno (ricottura) o il raffreddamento ad aria (normalizzazione).

In definitiva, padroneggiare il processo di raffreddamento significa padroneggiare le proprietà finali del metallo stesso.

Tabella riassuntiva:

| Metodo di raffreddamento | Velocità di raffreddamento | Risultato chiave | Ideale per |

|---|---|---|---|

| Tempra in salamoia/acqua | Molto veloce | Massima durezza (Martensite) | Acciai al carbonio semplici |

| Tempra in olio | Veloce | Durezza bilanciata e distorsione ridotta | Acciai legati |

| Tempra a gas | Controllata | Distorsione minima, processo pulito | Pezzi complessi di alto valore (aerospaziale) |

| Raffreddamento ad aria (Normalizzazione) | Lento | Struttura a grana uniforme, rilascio di stress | Rilascio di stress post-forgiatura |

| Raffreddamento in forno (Ricottura) | Molto lento | Massima morbidezza e duttilità | Miglioramento della lavorabilità |

Ottieni proprietà dei materiali precise nel tuo laboratorio con le soluzioni esperte di KINTEK.

La selezione del metodo di raffreddamento corretto è fondamentale per ottenere l'esatta durezza, resistenza e stabilità dimensionale richieste dai vostri componenti. Sia che stiate sviluppando leghe ad alta resistenza o che abbiate bisogno di minimizzare la distorsione in pezzi di precisione, KINTEK fornisce le attrezzature da laboratorio e i materiali di consumo avanzati per controllare ogni fase del processo di trattamento termico.

Il nostro team è specializzato nell'aiutare i laboratori come il vostro a ottimizzare i protocolli di tempra e raffreddamento per risultati riproducibili e di alta qualità. Contatta oggi i nostri esperti per discutere come possiamo supportare le tue specifiche sfide di scienza dei materiali e trattamento termico.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

Domande frequenti

- Come fa un forno per brasatura diffusionale sotto vuoto a garantire la qualità della connessione dei laminati di titanio? Ottenere legami superiori

- Qual è l'uso principale di un forno a essiccazione sotto vuoto per la rigenerazione del grafene? Ripristino dell'adsorbimento e dell'architettura dei pori

- Cosa tiene insieme lo stampo nella fusione sottovuoto? Sfrutta la Pressione Atmosferica per Fusioni Perfette

- Qual è la temperatura normale per una fornace? Sblocca la chiave per un riscaldamento domestico efficiente

- Si può brasare alluminio spesso? Sì, con il giusto controllo del calore e dell'atmosfera per giunti robusti.

- Come si chiama il processo di trattamento termico? Una guida a ricottura, tempra e altro ancora

- Come viene classificata una fornace? Comprendi i due tipi principali per la tua applicazione

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto per l'essiccazione di ATL-POSS? Ottieni una rimozione superiore dei solventi e stabilità del materiale