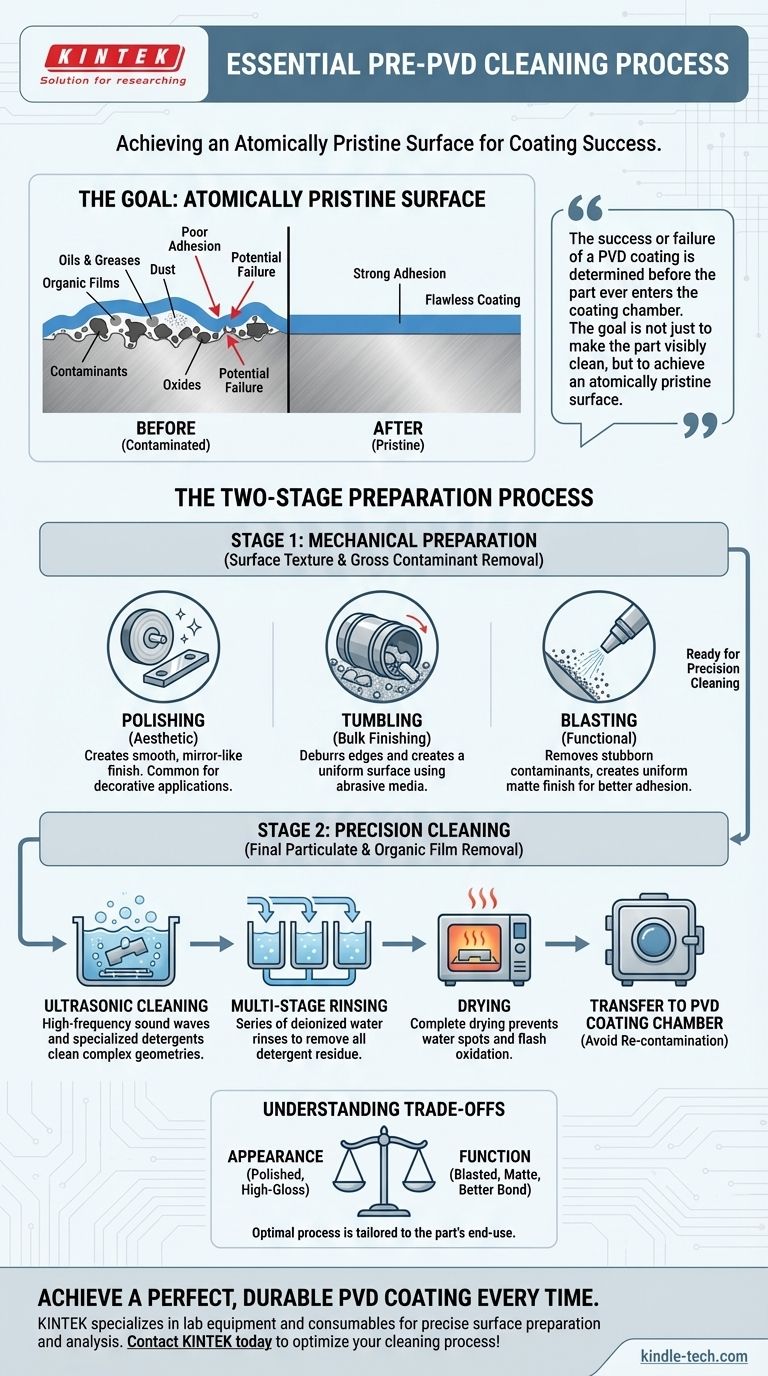

Il primo passo essenziale prima di qualsiasi rivestimento a deposizione fisica da vapore (PVD) è un rigoroso processo di pulizia a più stadi. Questo comporta tipicamente metodi meccanici o abrasivi come la sabbiatura o la lucidatura per creare la tessitura superficiale desiderata, seguito da una fase di pulizia a ultrasuoni in soluzione acquosa con detergenti speciali per rimuovere tutti gli oli, i grassi e i film organici. Il pezzo viene quindi risciacquato e asciugato accuratamente per garantire una superficie perfettamente pulita e pronta per il rivestimento.

Il successo o il fallimento di un rivestimento PVD è determinato prima ancora che il pezzo entri nella camera di rivestimento. L'obiettivo non è solo rendere il pezzo visibilmente pulito, ma ottenere una superficie atomisticamente immacolata, poiché anche i contaminanti microscopici impediranno la corretta adesione del rivestimento e creeranno difetti.

L'obiettivo: una superficie atomisticamente immacolata

Il PVD è un processo a linea di vista in cui un materiale viene depositato un atomo alla volta sottovuoto. La qualità di questo legame a livello atomico dipende interamente dalle condizioni della superficie del substrato.

Perché la pulizia perfetta è irrinunciabile

Qualsiasi materiale estraneo – oli dovuti alla manipolazione, lubrificanti residui, ossidi o persino polvere – funge da barriera. Ciò impedisce al materiale di rivestimento di formare un legame diretto e forte con il substrato.

Il risultato è una scarsa adesione, che può portare il rivestimento a sfaldarsi, scrostarsi o formare vesciche sotto stress. Una superficie contaminata garantisce un rivestimento fallimentare.

Le fasi principali di pulizia e preparazione

Il processo di preparazione può essere suddiviso in due categorie principali: testurizzazione iniziale della superficie e pulizia di precisione finale. I metodi specifici scelti dipendono dal materiale del substrato, dalle sue condizioni iniziali e dall'aspetto finale desiderato.

Fase 1: Preparazione meccanica della superficie

Questa fase si occupa della tessitura fisica del pezzo e rimuove i contaminanti grossolani come scaglie, ossidi pesanti o strati rifusi derivanti da processi come l'elettroerosione (EDM).

- Lucidatura: Utilizzata per creare una finitura liscia, brillante, a specchio. Questo è comune per le applicazioni decorative in cui l'estetica è fondamentale.

- Tumbling (Sbavatura rotativa): Un processo di finitura di massa in cui i pezzi vengono lavorati in un tumbler con mezzi abrasivi per sbavare i bordi e creare una superficie uniforme.

- Sabbiatura o granigliatura con microsfere di vetro: Implica la proiezione di materiale abrasivo sulla superficie. Questa tecnica è eccellente per rimuovere contaminanti ostinati e creare una finitura opaca uniforme e non direzionale che può migliorare l'adesione del rivestimento per i pezzi funzionali.

Fase 2: Pulizia acquosa e a ultrasuoni

Dopo la preparazione meccanica, il pezzo deve essere sottoposto a una pulizia di precisione per rimuovere tutte le particelle fini e i film organici.

- Pulizia a ultrasuoni: Questa è la pietra angolare della preparazione PVD. I pezzi sono immersi in un serbatoio con detergenti speciali ed ecologici. Le onde sonore ad alta frequenza creano bolle di cavitazione microscopiche che implodono sulla superficie del pezzo, strofinandolo fino a renderlo pulito anche nelle fessure più piccole e nelle geometrie complesse.

- Risciacquo a più stadi: Dopo il bagno detergente, i pezzi passano attraverso una serie di serbatoi di risciacquo, spesso utilizzando acqua deionizzata, per rimuovere qualsiasi residuo di detergente.

- Asciugatura: Il passo finale è asciugare completamente i pezzi, tipicamente in un forno ad aria calda, per prevenire macchie d'acqua o ossidazione rapida prima che vengano trasferiti nella camera a vuoto.

Comprendere i compromessi

La scelta di un protocollo di pulizia è un equilibrio tra la finitura richiesta, il materiale del pezzo e il costo. Non esiste un unico processo adatto a tutte le applicazioni.

Aspetto vs. Funzione

La scelta tra lucidatura e sabbiatura è un esempio primario. Una superficie lucidata offre un aspetto decorativo e lucido. Una superficie sabbiata offre una finitura opaca funzionale che può nascondere piccole imperfezioni superficiali e spesso promuove un migliore legame meccanico per i rivestimenti per uso intensivo.

Abrasivo vs. Non abrasivo

I metodi meccanici come la sabbiatura sono intrinsecamente abrasivi e possono alterare leggermente le dimensioni di un pezzo. Per i componenti con tolleranze estremamente elevate, questo deve essere preso in considerazione, oppure deve essere selezionato un metodo di pulizia meno aggressivo.

Attacco chimico (Acid Etching)

In alcuni casi, l'attacco acido può essere utilizzato per rimuovere ossidi tenaci da materiali specifici. Sebbene efficace, si tratta di un processo altamente controllato che comporta il rischio di eccessivo attacco o danneggiamento del substrato se non gestito perfettamente.

Fare la scelta giusta per il tuo obiettivo

Il processo di pulizia ottimale è sempre personalizzato in base all'uso finale del pezzo. Una volta puliti, i pezzi devono essere maneggiati con guanti e trasferiti immediatamente per il rivestimento per evitare la ricontaminazione.

- Se la tua priorità principale è una finitura decorativa a specchio: Il tuo processo deve includere la lucidatura meccanica seguita da un ciclo multistadio di lavaggio a ultrasuoni, risciacquo e asciugatura.

- Se la tua priorità principale è la massima adesione su uno strumento funzionale: La sabbiatura abrasiva per creare una texture opaca uniforme, seguita da una pulizia a ultrasuoni approfondita, è l'approccio standard.

- Se la tua priorità principale è rivestire un pezzo con caratteristiche interne complesse: La pulizia a ultrasuoni avanzata e multistadio è fondamentale per garantire che le soluzioni detergenti raggiungano ogni superficie, seguita da un risciacquo e un'asciugatura meticolosi.

In definitiva, trattare la preparazione della superficie come il passo più fondamentale nel processo di rivestimento è la chiave per ottenere una finitura PVD impeccabile e durevole.

Tabella riassuntiva:

| Fase | Processi chiave | Obiettivo principale |

|---|---|---|

| 1. Preparazione meccanica | Lucidatura, Tumbling, Sabbiatura | Rimuovere contaminanti grossolani, creare la tessitura superficiale desiderata |

| 2. Pulizia di precisione | Pulizia a ultrasuoni con detergenti, risciacquo multistadio, asciugatura | Rimuovere tutti gli oli, i grassi e i film organici per una superficie atomisticamente pulita |

Ottieni un rivestimento PVD perfetto e duraturo ogni volta. La corretta preparazione della superficie è fondamentale per il successo del rivestimento. KINTEK è specializzata in apparecchiature da laboratorio e materiali di consumo per una preparazione e un'analisi precisa della superficie, al servizio di laboratori che richiedono affidabilità. Lascia che i nostri esperti ti aiutino a ottimizzare il tuo processo di pulizia per risultati impeccabili.

Contatta KINTEK oggi stesso per discutere le tue esigenze applicative specifiche!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura