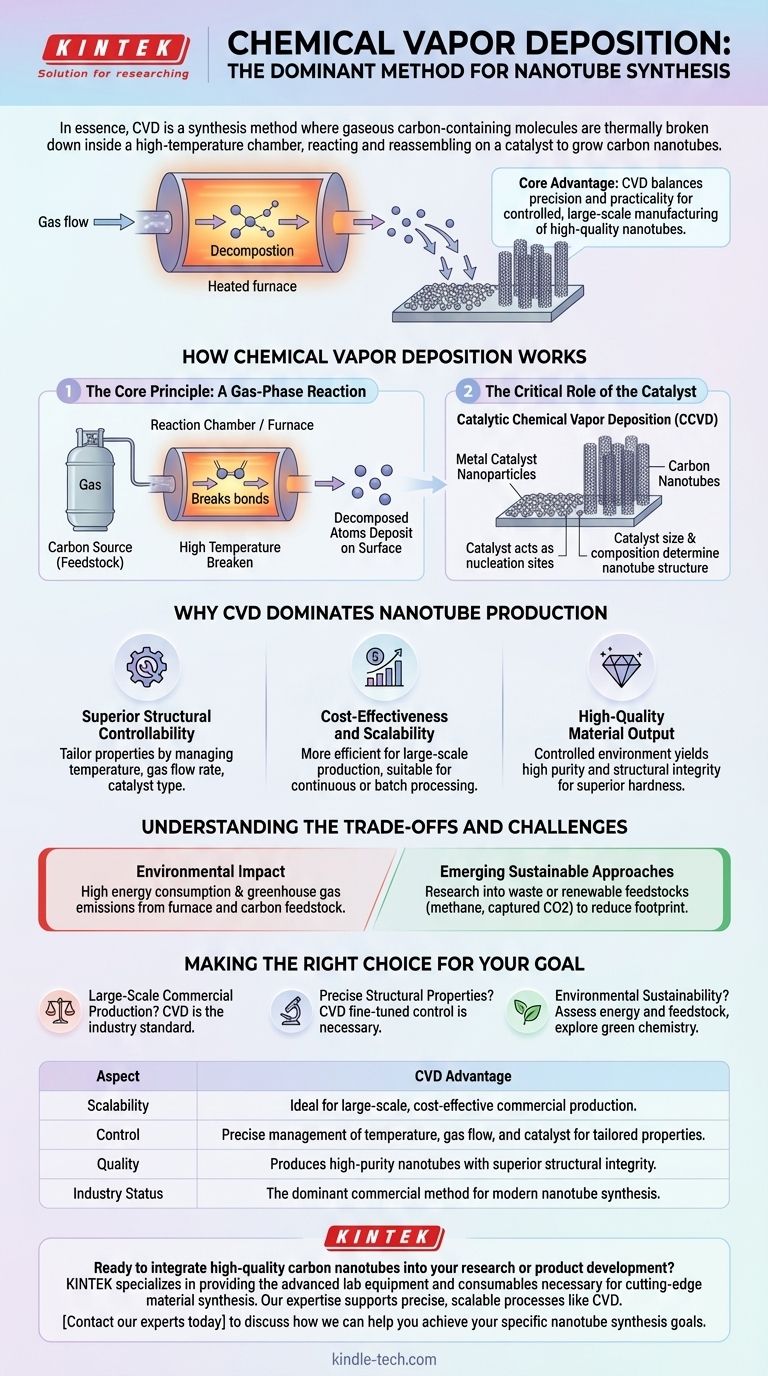

In sostanza, la deposizione chimica da vapore (CVD) è un metodo di sintesi in cui molecole gassose contenenti carbonio vengono scomposte termicamente all'interno di una camera ad alta temperatura, reagendo e riassemblandosi su un catalizzatore per far crescere i nanotubi di carbonio. Questo processo è il metodo commerciale dominante per la produzione di nanotubi perché offre un controllo senza pari sulla struttura finale pur essendo più economico e scalabile rispetto a tecniche più datate come l'ablazione laser o la scarica ad arco.

Il vantaggio principale della CVD è il suo equilibrio tra precisione e praticità. Consente la produzione controllata e su larga scala di nanotubi di alta qualità, rendendola la spina dorsale dell'industria moderna dei nanomateriali di carbonio.

Come funziona la deposizione chimica da vapore

Il processo CVD può essere inteso come una conversione gas-solido altamente controllata. Coinvolge tre componenti fondamentali: una fonte di carbonio, energia e un catalizzatore.

Il principio fondamentale: una reazione in fase gassosa

Il processo inizia introducendo un gas contenente carbonio, noto come feedstock (materia prima), in una camera di reazione o in un forno.

Questa camera viene riscaldata ad alta temperatura, fornendo l'energia termica necessaria per rompere i legami chimici all'interno delle molecole di gas.

Questi atomi decomposti si depositano quindi su una superficie preparata, formando la struttura solida dei nanotubi di carbonio.

Il ruolo critico del catalizzatore

Per la sintesi dei nanotubi, il processo è più precisamente chiamato deposizione chimica da vapore catalitica (CCVD).

Un substrato all'interno della camera è rivestito con nanoparticelle di un catalizzatore metallico. Queste particelle catalitiche agiscono come siti di nucleazione, o "semi", da cui iniziano a crescere i nanotubi.

La dimensione e la composizione del catalizzatore sono variabili critiche che influenzano direttamente il diametro e la struttura dei nanotubi risultanti.

Perché la CVD domina la produzione di nanotubi

Sebbene esistano altri metodi, la CVD è diventata lo standard industriale per ragioni chiare e pratiche legate al controllo, al costo e alla qualità.

Controllabilità strutturale superiore

La CVD offre un livello di precisione che manca agli altri metodi. Gestendo attentamente variabili come temperatura, velocità del flusso di gas e tipo di catalizzatore, gli operatori possono personalizzare le proprietà specifiche dei nanotubi.

Questo controllo è essenziale per creare materiali adatti ad applicazioni specifiche in elettronica, compositi e medicina.

Convenienza economica e scalabilità

Rispetto agli estremamente elevati requisiti energetici dei metodi di ablazione laser o di scarica ad arco, la CVD è più efficiente per la produzione su larga scala.

La sua adattabilità per processi continui o a batch la rende l'opzione economicamente più valida per la produzione commerciale e industriale.

Risultato di materiale di alta qualità

L'ambiente controllato di un reattore CVD si traduce in nanotubi con elevata purezza e integrità strutturale.

Ciò produce materiali con durezza e resistenza ai danni superiori, che è un requisito chiave per le applicazioni di materiali avanzati.

Comprendere i compromessi e le sfide

Nonostante i suoi vantaggi, il processo CVD non è privo di considerazioni significative, in particolare per quanto riguarda la sua impronta ambientale.

Impatto ambientale

Il processo di sintesi è la principale fonte di potenziale ecotossicità nel ciclo di vita dei nanotubi.

Ciò è guidato dall'alto consumo energetico necessario per mantenere le temperature del forno e dall'emissione di gas serra a seconda della materia prima di carbonio utilizzata.

Nuovi approcci sostenibili

Per affrontare queste sfide, la ricerca si concentra su alternative più ecologiche.

Ciò include l'uso di rifiuti o materie prime rinnovabili, come il metano derivante dalla pirolisi o persino l'anidride carbonica catturata dai processi industriali, per ridurre l'impatto ambientale complessivo.

Fare la scelta giusta per il tuo obiettivo

La selezione o la valutazione di un metodo di sintesi dipende interamente dal risultato previsto.

- Se il tuo obiettivo principale è la produzione commerciale su larga scala: La CVD è lo standard industriale consolidato grazie alla sua scalabilità e convenienza senza pari.

- Se il tuo obiettivo principale sono proprietà strutturali precise: Il controllo finemente regolato offerto dalla CVD è necessario per creare nanotubi personalizzati per applicazioni ad alte prestazioni.

- Se il tuo obiettivo principale è la sostenibilità ambientale: Devi valutare attentamente il consumo energetico e la materia prima di qualsiasi processo CVD ed esplorare le alternative emergenti di chimica verde.

In definitiva, la deposizione chimica da vapore è la tecnologia fondamentale per la sintesi dei nanotubi, ma la sua applicazione responsabile richiede una chiara comprensione dei suoi compromessi operativi.

Tabella riassuntiva:

| Aspetto | Vantaggio CVD |

|---|---|

| Scalabilità | Ideale per la produzione commerciale su larga scala ed economica |

| Controllo | Gestione precisa di temperatura, flusso di gas e catalizzatore per proprietà su misura |

| Qualità | Produce nanotubi di elevata purezza con integrità strutturale superiore |

| Stato dell'industria | Il metodo commerciale dominante per la moderna sintesi di nanotubi |

Pronto a integrare nanotubi di carbonio di alta qualità nella tua ricerca o sviluppo di prodotti? KINTEK è specializzata nel fornire le attrezzature da laboratorio e i materiali di consumo avanzati necessari per la sintesi di materiali all'avanguardia. La nostra esperienza supporta processi precisi e scalabili come la CVD. Contatta oggi i nostri esperti per discutere come possiamo aiutarti a raggiungere i tuoi obiettivi specifici di sintesi dei nanotubi.

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

Domande frequenti

- Come viene rivestito qualcosa di diamantato? Una guida alla crescita CVD vs. Metodi di placcatura

- Quali sono i vantaggi dell'utilizzo dell'HFCVD per gli elettrodi BDD? Scalare la produzione industriale di diamanti in modo efficiente

- Come migliorano le apparecchiature PACVD i rivestimenti DLC? Sblocca bassa frizione e alta resistenza al calore

- Cos'è la deposizione chimica da fase vapore a filamento caldo di diamante? Una guida ai rivestimenti di diamante sintetico

- Come vengono introdotti i reagenti nella camera di reazione durante un processo CVD? Padroneggiare i sistemi di erogazione dei precursori