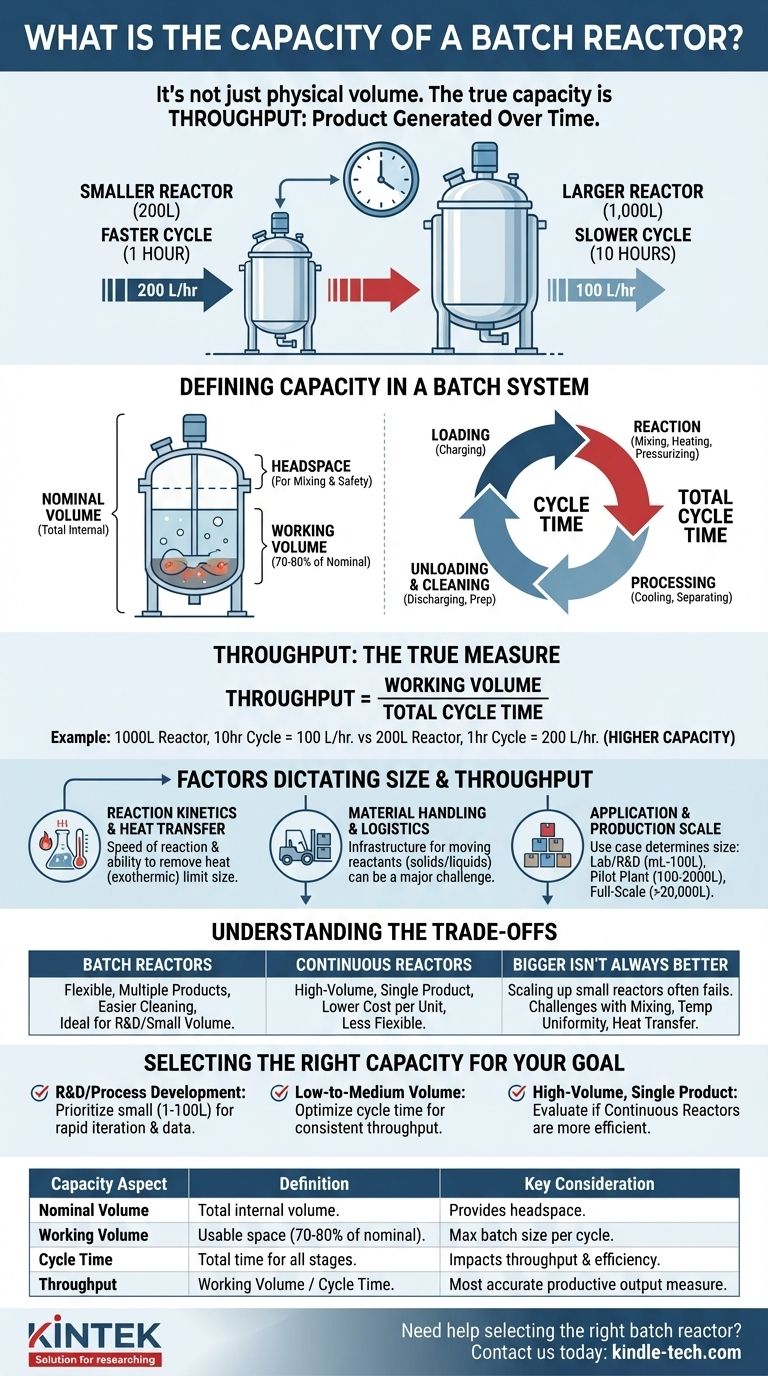

Per essere precisi, un reattore batch non ha una singola capacità standard. La sua dimensione è dettata interamente dalla sua applicazione prevista, spaziando da piccoli palloni di vetro di pochi millilitri in un laboratorio di ricerca a massicci recipienti industriali in acciaio che possono contenere oltre 20.000 litri (circa 5.300 galloni). Il fattore critico non è solo il volume fisico, ma la produttività complessiva che un dato reattore può raggiungere in un ciclo di produzione.

La vera "capacità" di un reattore batch non è il suo volume fisico, ma la sua produttività (throughput), ovvero la quantità di prodotto che può generare nel tempo. Questa è una funzione del suo volume utile combinato con il tempo totale richiesto per il carico, la reazione, il raffreddamento e lo scarico.

Definire la "Capacità" in un Sistema Batch

Pensare alla capacità di un reattore batch richiede di andare oltre una semplice misurazione del volume. Il ciclo operativo è ciò che definisce veramente la sua resa produttiva.

Volume Nominale vs. Volume Utile

Il volume nominale di un reattore è il suo volume interno totale, ma questo non viene mai utilizzato completamente. Il volume utile, tipicamente il 70-80% del volume nominale, è lo spazio effettivo disponibile per i reagenti. Questo spazio di testa è essenziale per consentire la miscelazione, la formazione di schiuma o i cambiamenti di pressione durante la reazione.

Il Ruolo Critico del Tempo Ciclo

La caratteristica distintiva di un reattore batch è la sua operatività non continua. Il tempo ciclo totale comprende ogni fase:

- Carico: Riempimento del recipiente con i reagenti.

- Reazione: Riscaldamento, pressurizzazione e miscelazione per la durata richiesta.

- Processazione: Raffreddamento, depressurizzazione e separazione del prodotto.

- Scarico e Pulizia: Svuotamento del prodotto e preparazione per il lotto successivo.

Una reazione veloce in un grande recipiente è inutile se le fasi di riscaldamento, raffreddamento e pulizia richiedono un'intera giornata.

Produttività (Throughput): La Vera Misura della Capacità

La misura più accurata della capacità di un reattore batch è la sua produttività (throughput), calcolata come: (Volume Utile) / (Tempo Ciclo Totale).

Ad esempio, un reattore da 1.000 litri con un tempo ciclo di 10 ore ha una produttività effettiva di 100 litri all'ora. Un reattore più piccolo da 200 litri con un tempo ciclo più efficiente di 1 ora raggiunge una produttività di 200 litri all'ora, rendendolo l'opzione a maggiore capacità in pratica.

Fattori che Determinano le Dimensioni del Reattore e la Produttività

La dimensione e il design ottimali di un reattore batch sono il risultato del bilanciamento di diversi fattori ingegneristici e logistici chiave.

Cinetica di Reazione e Trasferimento di Calore

La velocità della reazione chimica (cinetica) è un vincolo primario. Per le reazioni che generano calore significativo (esotermiche), la capacità del reattore di rimuovere tale calore diventa il fattore limitante. Un recipiente troppo grande può sviluppare "punti caldi" pericolosi se il suo rapporto superficie/volume è troppo basso per un raffreddamento efficace.

Manipolazione dei Materiali e Logistica

La realtà fisica del trasporto dei materiali è una considerazione importante. Sebbene un reattore da 50.000 litri sia teoricamente possibile, l'infrastruttura necessaria per caricare tonnellate di materie prime solide (come in un sistema di pirolisi) o per gestire in sicurezza vaste quantità di liquidi diventa una sfida significativa.

Applicazione e Scala di Produzione

Il caso d'uso previsto è il determinante finale.

- Laboratorio/R&S: Si concentra sulla flessibilità e sulla raccolta dati. Le capacità sono piccole, da millilitri a circa 100 litri.

- Impianto Pilota: Utilizzato per dimostrare un processo su scala. Le capacità vanno tipicamente da 100 a 2.000 litri.

- Produzione su Scala Completa: Progettato per l'efficienza. Le capacità possono superare i 20.000 litri, ma è qui che i sistemi batch iniziano a competere con i reattori continui.

Comprendere i Compromessi

Scegliere un reattore batch implica accettare una serie specifica di compromessi operativi. Comprendere questi aspetti è fondamentale per prendere una decisione informata.

Reattori Batch vs. Continui

I reattori batch offrono un'eccellente flessibilità. Possono essere utilizzati per più prodotti, sono più facili da pulire tra un ciclo e l'altro e sono ideali per volumi di produzione inferiori o per la R&S.

I reattori continui (come un CSTR o un PFR) sono costruiti per un unico scopo: la produzione ad alto volume e a stato stazionario di un singolo prodotto. Offrono costi operativi inferiori per unità di prodotto ma mancano della flessibilità di un sistema batch.

L'Insidia del "Più Grande è Meglio"

Il semplice aumento di scala di un piccolo reattore batch spesso porta al fallimento. Un processo che funziona in un pallone da 10 litri potrebbe non funzionare in un recipiente da 1.000 litri a causa di problemi con l'efficacia della miscelazione, l'uniformità della temperatura e il trasferimento di calore. Ogni aumento di volume di dieci volte richiede una rivalutazione completa della progettazione ingegneristica.

Costi Operativi e Manodopera

Il processo batch è intrinsecamente di tipo "start-and-stop", il che spesso richiede un maggiore intervento diretto dell'operatore per il carico, il monitoraggio e lo scarico. Ciò può comportare costi di manodopera più elevati rispetto a un processo continuo altamente automatizzato.

Selezionare la Giusta Capacità Batch per il Tuo Obiettivo

Basa la tua decisione sul tuo obiettivo operativo principale, non solo su un volume desiderato.

- Se il tuo obiettivo principale è la R&S o lo sviluppo di processi: Dai priorità a reattori più piccoli e gestibili (1-100 L) che consentano iterazioni rapide e raccolta dati.

- Se il tuo obiettivo principale è la produzione dedicata a basso o medio volume: Seleziona una dimensione del reattore in cui il tempo ciclo totale sia ottimizzato e prevedibile, garantendo una produttività costante.

- Se il tuo obiettivo principale è la produzione ad alto volume di un singolo prodotto: Valuta attentamente se un sistema di reattori continui fornirebbe una soluzione più efficiente ed economica rispetto a un reattore batch molto grande.

In definitiva, scegliere la giusta capacità significa capire che le prestazioni di un reattore batch sono misurate in resa nel tempo, non solo nelle sue dimensioni.

Tabella Riassuntiva:

| Aspetto della Capacità | Definizione | Considerazione Chiave |

|---|---|---|

| Volume Nominale | Volume interno totale del reattore. | Non utilizzato completamente; fornisce spazio di testa per la sicurezza. |

| Volume Utile | Spazio utilizzabile per i reagenti (tipicamente 70-80% del volume nominale). | Determina la dimensione massima del lotto per ciclo. |

| Tempo Ciclo | Tempo totale per carico, reazione, processazione e scarico. | Influenza direttamente la produttività e l'efficienza operativa. |

| Produttività (Throughput) | Capacità reale: Volume Utile / Tempo Ciclo. | La misura più accurata della resa produttiva di un reattore. |

Hai bisogno di aiuto per selezionare il reattore batch giusto per il tuo laboratorio o la tua scala di produzione?

Scegliere la corretta capacità del reattore è fondamentale per ottimizzare l'efficienza del processo e la resa. Noi di KINTEK siamo specializzati nella fornitura di attrezzature e materiali di consumo di alta qualità per laboratori, personalizzati in base alle tue esigenze specifiche. Che tu sia impegnato in R&S, test su impianti pilota o produzione su scala completa, i nostri esperti possono aiutarti a trovare una soluzione di reattore batch che massimizzi la tua produttività e si adatti ai tuoi obiettivi operativi.

Contattaci oggi stesso per discutere le tue esigenze e scoprire come KINTEK può migliorare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Mini reattore autoclave ad alta pressione in SS per uso di laboratorio

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

- Reattore Autoclave da Laboratorio ad Alta Pressione per Sintesi Idrotermale

- Reattore Autoclave di Laboratorio ad Alta Pressione in Acciaio Inossidabile

- Reattori personalizzabili ad alta pressione per applicazioni scientifiche e industriali avanzate

Domande frequenti

- Perché un'autoclave ad alta temperatura e alta pressione è necessaria per il test delle leghe di zirconio? Garantire la sicurezza nucleare.

- Qual è il ruolo di un reattore ad alta pressione nella sintesi di nanocompositi magnetici di h-BN? Master Precision Deposition

- Qual è la funzione di un'autoclave statica ad alta pressione nella HTL della biomassa? Ottimizza la tua ricerca sulla conversione della biomassa

- Perché gli autoclavi in acciaio inossidabile sono fondamentali per la preparazione di PCL-TPE? Padronanza della policondensazione ad alto vuoto

- Quale ambiente fornisce un'autoclave rivestita in PTFE per la sintesi di TiO2-GQD? Ottieni risultati superiori nei nanocompositi