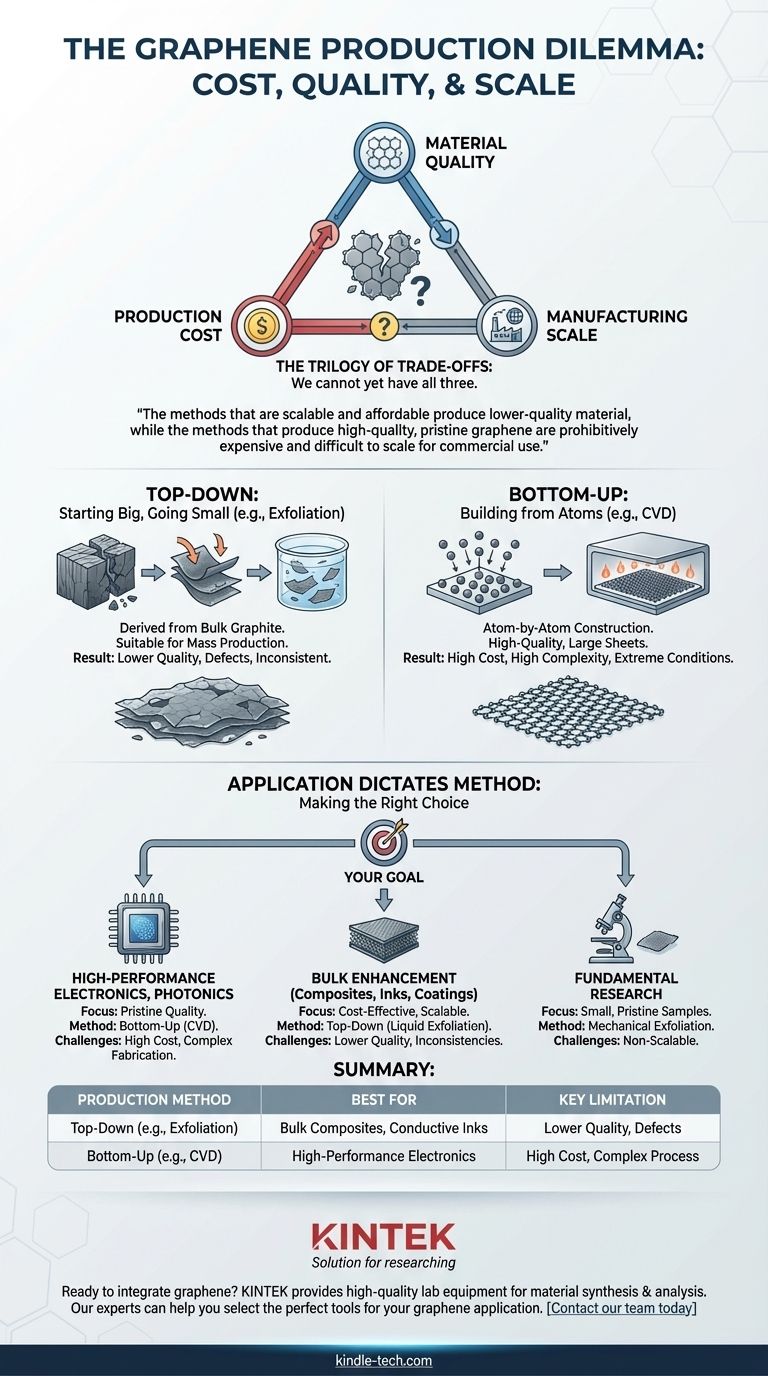

L'ostacolo più grande alla produzione di grafene non è un singolo problema, ma un conflitto fondamentale tra tre obiettivi contrastanti: costo di produzione, qualità del materiale e scala di produzione. I metodi attuali impongono un compromesso, il che significa che non possiamo ancora produrre grafene di alta qualità a basso costo e su vasta scala.

La sfida principale nella produzione di grafene è un dilemma persistente: i metodi scalabili e convenienti producono materiale di qualità inferiore, mentre i metodi che producono grafene incontaminato di alta qualità sono proibitivamente costosi e difficili da scalare per l'uso commerciale.

I due percorsi della produzione di grafene

Per comprendere l'ostacolo alla produzione, devi prima capire i due approcci fondamentalmente diversi alla creazione del grafene: iniziare in grande e rimpicciolire ("top-down"), o iniziare in piccolo e costruire ("bottom-up").

Top-Down: derivare il grafene dalla grafite

Questo approccio inizia con la grafite sfusa – lo stesso materiale che si trova nelle matite – e la separa in singoli strati di grafene.

L'esempio più famoso è l'esfoliazione meccanica, il "metodo del nastro adesivo", che separa gli strati. Sebbene produca grafene di qualità eccezionalmente alta per la ricerca di laboratorio, è completamente non scalabile.

Un metodo top-down più commercialmente valido è l'esfoliazione in fase liquida. Questo processo utilizza forze chimiche o meccaniche in un liquido per rompere la grafite in scaglie di grafene. È adatto per la produzione di massa ma produce un prodotto con difetti significativi e qualità inconsistente, limitandone le prestazioni elettriche.

Bottom-Up: costruire il grafene dagli atomi

Questo approccio costruisce un foglio di grafene atomo per atomo su un materiale substrato.

La tecnica bottom-up più promettente è la Deposizione Chimica da Vapore (CVD). In questo processo, un gas contenente carbonio viene introdotto in una camera ad alta temperatura, dove si decompone su un substrato metallico (come un foglio di rame), formando uno strato continuo e di alta qualità di grafene.

La sfida principale: il dilemma qualità vs. scala

Ogni percorso di produzione presenta il proprio insieme significativo, e attualmente inevitabile, di ostacoli che creano il conflitto centrale.

Il problema della scala (Top-Down)

Il problema principale con i metodi top-down scalabili come l'esfoliazione liquida è il controllo qualità. Il materiale risultante è spesso un mix di scaglie di grafene monostrato, a pochi strati e multistrato con difetti strutturali.

Questa qualità inconsistente rende il materiale inadatto per applicazioni ad alte prestazioni come l'elettronica avanzata, che richiede la struttura incontaminata e impeccabile di un singolo strato atomico.

Il problema dei costi e della complessità (Bottom-Up)

Sebbene la CVD possa produrre grandi fogli di grafene di alta qualità, affronta immensi ostacoli in termini di costi e complessità.

Il processo richiede condizioni fisiche estreme, inclusi alte temperature (800–1050 °C) e ambienti sottovuoto a bassa pressione. Ciò richiede attrezzature specializzate e costose e consuma una quantità significativa di energia, facendo aumentare i costi.

Inoltre, il grafene cresciuto tramite CVD deve essere accuratamente trasferito dal suo substrato di crescita a un substrato finale e utilizzabile. Questo delicato processo di trasferimento è una delle principali fonti di difetti, rughe e contaminazioni che possono degradare le eccezionali proprietà del materiale.

Comprendere i compromessi

Navigare nel mondo del grafene richiede una comprensione pragmatica dei suoi limiti e delle sfumature di ciò che viene offerto.

"Grafene" non è sempre grafene

Un punto critico da comprendere è che gran parte del materiale sfuso commercializzato come "grafene" è in realtà ossido di grafene o nanopiastrine di grafene derivate da metodi top-down.

Sebbene utili per applicazioni come il rafforzamento di compositi o la creazione di inchiostri conduttivi, questi materiali non possiedono le rivoluzionarie proprietà elettroniche e meccaniche dei fogli di grafene monostrato incontaminati prodotti nei laboratori.

L'applicazione detta il metodo

Non esiste un unico metodo "migliore" per produrre grafene; esiste solo il metodo migliore per una specifica applicazione.

Il materiale a basso costo e di qualità inferiore derivante dall'esfoliazione è perfettamente adeguato – ed economicamente sensato – per migliorare polimeri o cemento. Al contrario, tentare di costruire un transistor ad alta velocità con questo materiale sarebbe impossibile.

Fare la scelta giusta per il tuo obiettivo

I requisiti della tua applicazione determineranno quali compromessi di produzione sono accettabili.

- Se il tuo obiettivo principale è l'elettronica o la fotonica ad alte prestazioni: devi utilizzare materiale di alta qualità da un metodo bottom-up come la CVD ed essere preparato a costi elevati e complesse sfide di fabbricazione.

- Se il tuo obiettivo principale è il miglioramento di materiali sfusi (es. compositi, rivestimenti, inchiostri): l'esfoliazione in fase liquida top-down offre il percorso più conveniente e scalabile, a condizione che tu possa tollerare le incongruenze nella qualità.

- Se il tuo obiettivo principale è la ricerca fondamentale: l'esfoliazione meccanica rimane un modo semplice ed efficace per ottenere piccole quantità di grafene incontaminato per lo studio.

Sfruttare con successo il grafene dipende meno dall'attesa di un unico metodo di produzione perfetto e più dalla comprensione di quale metodo attuale si allinea meglio con i tuoi obiettivi tecnici e commerciali.

Tabella riassuntiva:

| Metodo di produzione | Ideale per | Limitazione chiave |

|---|---|---|

| Top-Down (es. Esfoliazione) | Compositi sfusi, Inchiostri conduttivi | Qualità inferiore, Difetti |

| Bottom-Up (es. CVD) | Elettronica ad alte prestazioni | Costo elevato, Processo complesso |

Pronto a integrare il grafene nella tua ricerca o nello sviluppo di prodotti? L'attrezzatura giusta è fondamentale per il successo. KINTEK è specializzata in attrezzature da laboratorio di alta qualità, inclusi sistemi per la sintesi e l'analisi dei materiali. I nostri esperti possono aiutarti a selezionare gli strumenti perfetti per la tua applicazione di grafene, sia che tu sia focalizzato sulla qualità a scala di ricerca o sull'efficienza a scala di produzione. Contatta il nostro team oggi stesso per discutere le tue esigenze specifiche e come possiamo supportare i tuoi obiettivi di innovazione.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace di Grafite Sottovuoto IGBT Fornace Sperimentale di Grafizzazione

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

Domande frequenti

- Che ruolo gioca l'attrezzatura per la deposizione chimica da vapore (CVD) nella preparazione dei compositi C/C? Analisi Esperta

- Cos'è un forno tubolare CVD? Una guida completa alla deposizione di film sottili

- Fino a quale temperatura i nanotubi di carbonio possono resistere all'aria? Comprendere il limite di ossidazione

- Quali sono i metodi di produzione dei nanotubi di carbonio (CNT)? CVD scalabile rispetto alle tecniche di laboratorio ad alta purezza

- Quali sono i vantaggi della CVD industriale per la borurazione a solido? Controllo del processo superiore e integrità del materiale