I vantaggi principali di un forno a induzione sono la sua eccezionale precisione, l'elevata efficienza energetica e il suo metodo di funzionamento pulito e sicuro. Poiché genera calore direttamente all'interno della carica metallica utilizzando l'elettromagnetismo anziché una fiamma o un arco esterni, offre un controllo senza pari sull'intero processo di fusione, con conseguente prodotti di qualità superiore e un ambiente di lavoro più sicuro.

A differenza dei forni tradizionali che riscaldano dall'esterno verso l'interno, un forno a induzione utilizza l'elettromagnetismo per generare calore all'interno del materiale stesso. Questa differenza fondamentale è la fonte dei suoi vantaggi principali in termini di controllo, velocità e purezza per le applicazioni metallurgiche.

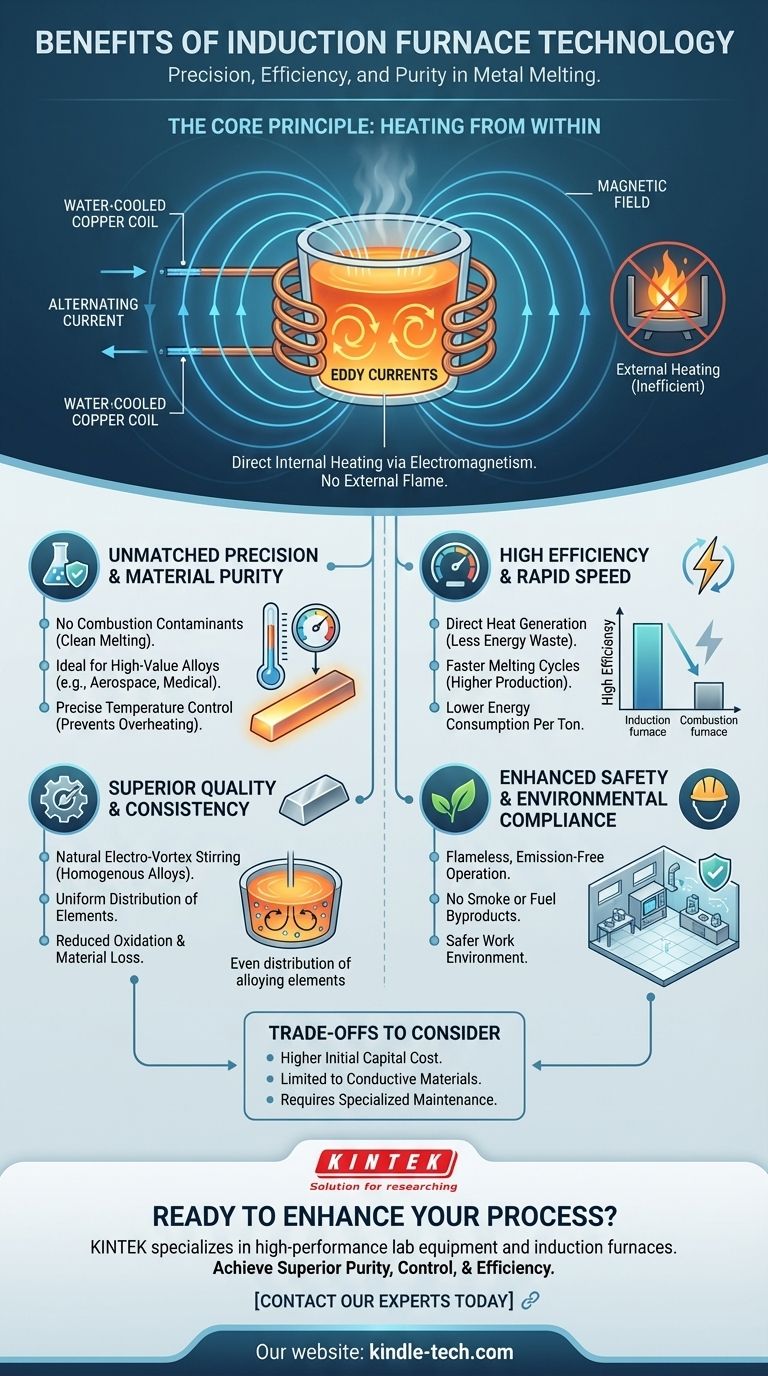

Il Principio Fondamentale: Riscaldamento dall'Interno

I vantaggi unici della tecnologia a induzione derivano direttamente dal suo metodo di riscaldamento. Non si tratta di un miglioramento incrementale rispetto ai metodi più vecchi; è un approccio fondamentalmente diverso.

Come Funziona l'Induzione Elettromagnetica

Un forno a induzione utilizza una potente bobina di rame raffreddata ad acqua. Una corrente alternata ad alta frequenza viene fatta passare attraverso questa bobina, creando un campo magnetico dinamico e potente.

Quando un materiale conduttivo, come rottami metallici o lingotti, viene posto all'interno di questo campo, il campo magnetico induce forti correnti elettriche (note come correnti parassite) all'interno del metallo stesso. La resistenza naturale del metallo a queste correnti genera un calore intenso, rapido e preciso.

L'Impatto su Velocità ed Efficienza

Poiché il calore viene generato all'interno della carica, il processo di fusione è straordinariamente rapido ed efficiente dal punto di vista energetico. Si spreca pochissima energia per riscaldare la camera del forno o l'aria circostante, come avviene comunemente nei sistemi basati sulla combustione.

Questo metodo di riscaldamento diretto porta a un'efficienza produttiva significativamente più elevata e a un consumo energetico complessivo inferiore per tonnellata di metallo fuso.

Precisione e Qualità del Materiale Senza Paragoni

Per le applicazioni che coinvolgono leghe preziose o specifiche metallurgiche rigorose, il controllo è fondamentale. I forni a induzione forniscono un livello di controllo che i forni a combustione non possono eguagliare.

Prevenzione della Contaminazione

Il processo è completamente privo di combustione. Non ci sono fiamme, fumo o sottoprodotti di combustibile che possano introdurre impurità come carbonio o zolfo nella massa fusa.

Ciò lo rende la scelta ideale per applicazioni in cui la purezza del metallo è una preoccupazione critica, come nella produzione aerospaziale, medica o di leghe speciali.

Minimizzazione dell'Ossidazione e della Perdita di Elementi

Il controllo preciso e rapido della temperatura previene il surriscaldamento. Ciò minimizza la perdita di elementi leganti preziosi e facilmente ossidabili.

Senza una fiamma diretta che colpisca il metallo, sia l'ossidazione che la decarburazione sono drasticamente ridotte, risparmiando materiale e garantendo che il prodotto finale soddisfi le sue specifiche chimiche.

Garanzia di Omogeneità della Lega

Il campo elettromagnetico che riscalda il metallo crea anche un'azione di agitazione naturale all'interno del bagno fuso. Questo effetto elettro-vortice assicura che tutti gli elementi leganti siano distribuiti uniformemente, risultando in un prodotto finale perfettamente uniforme e omogeneo.

Comprendere i Compromessi

Sebbene la tecnologia a induzione offra vantaggi significativi, è essenziale comprenderne il contesto operativo e i limiti specifici.

Costo di Capitale Iniziale Più Elevato

L'elettronica di potenza avanzata, le bobine di precisione e i sistemi di raffreddamento richiesti per un forno a induzione comportano tipicamente un investimento iniziale più elevato rispetto ai forni più semplici alimentati a combustibile.

Vincoli sui Materiali

Il riscaldamento a induzione è efficace solo su materiali elettricamente conduttivi. È la tecnologia ideale per i metalli, ma non è adatta per fondere materiali non conduttivi come vetro o alcune ceramiche.

Complessità della Manutenzione

Gli alimentatori ad alta frequenza e i circuiti di raffreddamento ad acqua sono sistemi sofisticati. Richiedono conoscenze specialistiche per una corretta manutenzione e riparazione, il che può essere una considerazione per alcune strutture.

Fare la Scelta Giusta per la Tua Applicazione

La scelta della tecnologia del forno giusta dipende interamente dalle tue priorità operative e dai materiali che stai lavorando.

- Se la tua priorità principale sono leghe ad alta purezza o metalli speciali: L'ambiente di fusione privo di contaminazioni e a controllo di precisione di un forno a induzione è irrinunciabile.

- Se la tua priorità principale è la produzione ad alto volume e l'efficienza: I cicli di riscaldamento rapidi, il basso consumo energetico e la riduzione della perdita di materiale offrono un ritorno sull'investimento convincente.

- Se la tua priorità principale è la sicurezza sul lavoro e la conformità ambientale: Il funzionamento senza fiamma ed emissioni rende il forno a induzione la scelta superiore per una struttura industriale moderna.

In definitiva, l'adozione della tecnologia del forno a induzione è una decisione strategica per dare priorità alla qualità del materiale, all'efficienza operativa e a un ambiente di lavoro più sicuro e pulito.

Tabella Riassuntiva:

| Vantaggio | Vantaggio Chiave |

|---|---|

| Purezza del Materiale | Nessun contaminante da combustione; ideale per leghe di alto valore. |

| Controllo del Processo | Regolazione precisa della temperatura e azione di agitazione naturale. |

| Efficienza Energetica | Il riscaldamento interno diretto minimizza lo spreco di energia. |

| Sicurezza Operativa | Il funzionamento senza fiamma ed emissioni migliora la sicurezza sul posto di lavoro. |

Pronto a migliorare il tuo processo di fusione dei metalli con precisione ed efficienza?

KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi forni a induzione progettati per risultati superiori. Le nostre soluzioni offrono la purezza, il controllo e l'efficienza richiesti dal tuo laboratorio, assicurando che tu ottenga i più alti risultati di qualità per le tue leghe e i tuoi metalli speciali.

Contatta oggi i nostri esperti per trovare il forno a induzione perfetto per la tua applicazione e scoprire come possiamo supportare il successo del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di un forno a pressatura a caldo sottovuoto rispetto all'HIP? Ottimizzare la produzione di compositi fibra-foglio

- Quale ruolo svolge un forno di sinterizzazione a pressatura a caldo sottovuoto nella fabbricazione di leghe CuCrFeMnNi? Ottenere alta purezza

- In che modo la pressione meccanica di un forno a pressa sottovuoto facilita la densificazione dei compositi B4C/Al?

- Come l'attrezzatura di sinterizzazione per pressatura a caldo sottovuoto risolve la segregazione della composizione W-Si? Ottenere l'omogeneità del materiale

- Perché il sistema di vuoto di un forno di pressatura a caldo sottovuoto è fondamentale per le prestazioni dell'acciaio inossidabile ferritico ODS?