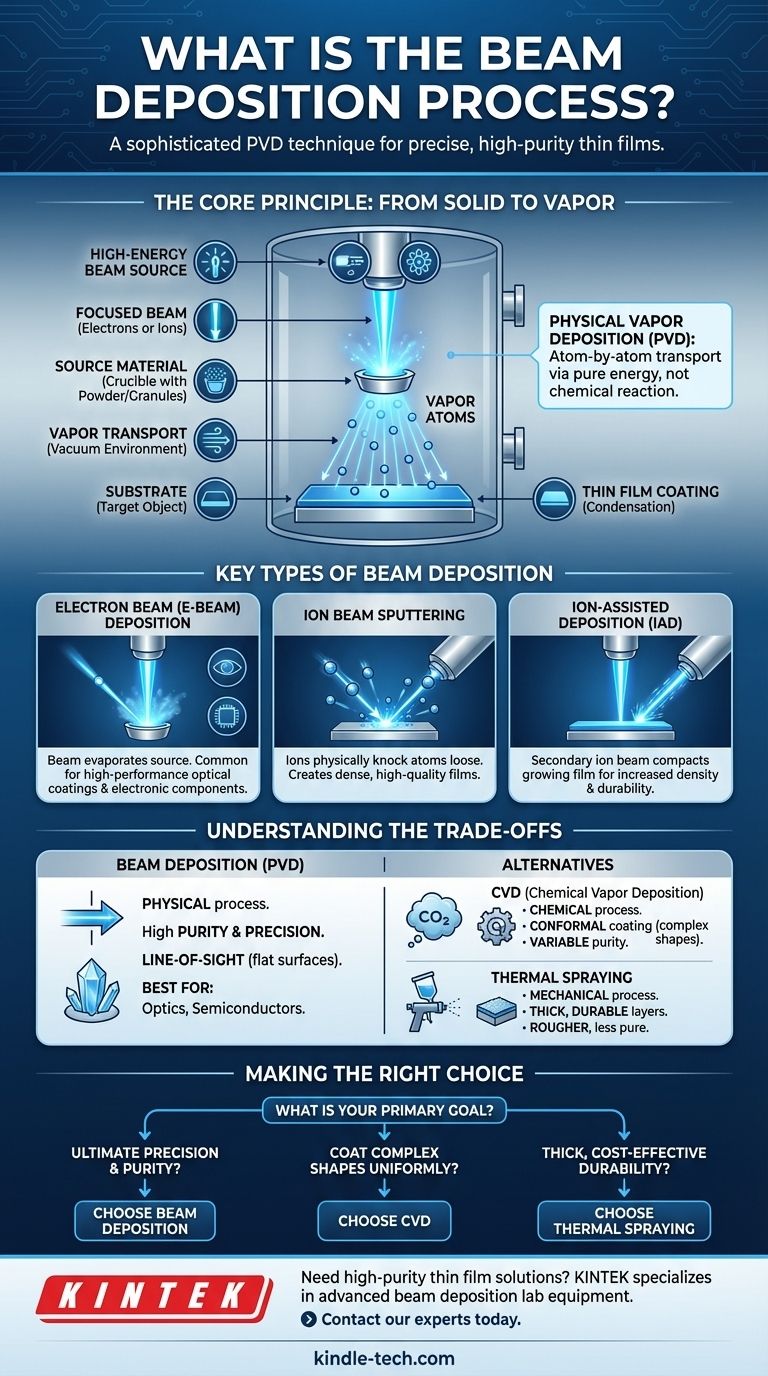

In breve, la deposizione a fascio è un processo sofisticato che utilizza un fascio focalizzato e ad alta energia di elettroni o ioni all'interno di un vuoto per trasformare un materiale sorgente solido in vapore. Questo vapore poi viaggia e si condensa su un oggetto bersaglio, formando un rivestimento o un film estremamente sottile, puro e controllato con precisione.

La deposizione a fascio è fondamentalmente una tecnica di Deposizione Fisica da Vapore (PVD) apprezzata per la sua precisione. A differenza dei metodi chimici, utilizza energia pura—non una reazione chimica—per trasportare il materiale atomo per atomo, risultando in film di alta qualità essenziali per l'ottica, l'elettronica e i materiali avanzati.

Il Principio Fondamentale: Da Solido a Vapore

Il Ruolo del Fascio ad Alta Energia

La caratteristica distintiva di questo processo è l'uso di un fascio focalizzato come fonte di energia. Questo fascio, tipicamente composto da elettroni o ioni, è diretto verso un materiale bersaglio (spesso sotto forma di polvere o granuli) tenuto in un crogiolo.

L'intensa energia del fascio riscalda il materiale sorgente fino al suo punto di ebollizione, facendolo vaporizzare.

L'Ambiente Sottovuoto

L'intero processo avviene all'interno di una camera ad alto vuoto. Questo è fondamentale per due ragioni: impedisce al materiale vaporizzato di reagire con l'aria, garantendo la purezza del film finale, e permette agli atomi di vapore di viaggiare in linea retta dalla sorgente al substrato senza collidere con altre particelle.

Condensazione e Crescita del Film

Una volta che gli atomi vaporizzati raggiungono la superficie più fredda dell'oggetto da rivestire (il substrato), si condensano nuovamente in uno stato solido. Questo avviene strato per strato, formando un film sottile e uniforme.

Attraverso un preciso controllo computerizzato della potenza del fascio, del livello di vuoto e del posizionamento del substrato, lo spessore e le proprietà del rivestimento possono essere gestiti con eccezionale accuratezza.

Tipi Chiave di Deposizione a Fascio

Deposizione a Fascio di Elettroni (E-Beam)

Questa è la forma più comune di deposizione a fascio. Un fascio di elettroni ad alta energia è guidato magneticamente per colpire il materiale sorgente, facendolo evaporare. La deposizione E-beam è ampiamente utilizzata per creare rivestimenti ottici ad alte prestazioni e componenti elettronici.

Sputtering a Fascio Ionico

Lo sputtering utilizza un meccanismo leggermente diverso. Invece di vaporizzare il materiale con il calore, un fascio ionico ad alta energia bombarda un bersaglio solido. La forza degli impatti ionici è sufficiente per staccare fisicamente gli atomi dal bersaglio—un processo chiamato "sputtering".

Questi atomi espulsi viaggiano poi attraverso il vuoto e si depositano sul substrato.

Deposizione Assistita da Ioni (IAD)

Questo non è un metodo autonomo ma un miglioramento di un altro processo, come la deposizione E-beam. Mentre il film viene depositato, un secondo fascio ionico a bassa energia è diretto verso il substrato.

Questo bombardamento ionico compatta il film in crescita, aumentandone la densità, la durabilità e l'adesione al substrato. Il risultato è un rivestimento più robusto e stabile.

Comprendere i Compromessi: Deposizione a Fascio vs. Altri Metodi

Confronto con la Deposizione Chimica da Vapore (CVD)

La CVD è un processo chimico, non fisico. Nella CVD, il pezzo viene posto in una camera riempita di gas reattivi. Una reazione chimica avviene sulla superficie calda del pezzo, lasciando un film solido.

A differenza della natura "linea di vista" della deposizione a fascio, i gas nella CVD possono rivestire forme complesse e superfici interne più facilmente. Tuttavia, il processo è limitato dalle reazioni chimiche disponibili e può introdurre impurità.

Confronto con la Spruzzatura Termica

La spruzzatura è un processo più meccanico in cui goccioline o particelle di materiale fuso o semi-fuso vengono spruzzate su una superficie. È eccellente per applicare rivestimenti spessi e protettivi, ma manca della precisione a livello atomico della deposizione a fascio.

I film prodotti mediante spruzzatura sono generalmente molto più spessi, più ruvidi e meno puri di quelli ottenuti con la deposizione a fascio.

Vantaggi Chiave della Deposizione a Fascio

I principali vantaggi sono la purezza e il controllo. Poiché opera in alto vuoto e vaporizza materiale sorgente puro, i film risultanti sono eccezionalmente puliti. L'uso di un fascio focalizzato consente un controllo preciso sulla velocità di deposizione e sullo spessore del film.

Potenziali Limitazioni

La deposizione a fascio è un processo a linea di vista. Il vapore viaggia in linea retta, il che può rendere difficile rivestire uniformemente oggetti con forme complesse e tridimensionali. L'attrezzatura richiesta è anche altamente specializzata e può essere più costosa rispetto a metodi più semplici.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del metodo di deposizione corretto dipende interamente dal risultato desiderato per il prodotto finale.

- Se il tuo obiettivo principale è la massima precisione e purezza (es. filtri ottici, semiconduttori): La deposizione a fascio è la scelta superiore per il suo controllo ineguagliabile sullo spessore del film e sulla purezza del materiale.

- Se il tuo obiettivo principale è rivestire uniformemente forme complesse (es. tubi interni, parti di macchine): La Deposizione Chimica da Vapore (CVD) è spesso più adatta perché i gas precursori possono fluire attorno e dentro geometrie intricate.

- Se il tuo obiettivo principale è creare rivestimenti spessi e durevoli in modo economico (es. resistenza alla corrosione): La spruzzatura termica offre una soluzione robusta ed economica quando la precisione a livello atomico non è richiesta.

In definitiva, comprendere la differenza fondamentale tra trasporto fisico (deposizione a fascio) e reazione chimica (CVD) è la chiave per selezionare lo strumento giusto per la tua sfida ingegneristica.

Tabella Riepilogativa:

| Caratteristica | Deposizione a Fascio (PVD) | Deposizione Chimica da Vapore (CVD) | Spruzzatura Termica |

|---|---|---|---|

| Tipo di Processo | Fisico (Energia) | Chimico (Reazione) | Meccanico (Spruzzo) |

| Spessore del Rivestimento | Molto Sottile, Preciso | Da Sottile a Moderato | Spesso |

| Uniformità del Rivestimento | Linea di Vista | Eccellente per Forme Complesse | Variabile |

| Vantaggio Principale | Alta Purezza e Precisione | Rivestimento Conforme | Strati Spessi e Durevoli |

| Ideale Per | Ottica, Semiconduttori | Parti 3D Complesse | Resistenza alla Corrosione |

Hai bisogno di un film sottile ad alta purezza per la tua applicazione?

KINTEK è specializzata in attrezzature da laboratorio avanzate, inclusi sistemi di deposizione a fascio, per aiutarti a raggiungere la massima precisione e purezza del rivestimento. La nostra esperienza ti garantisce la soluzione giusta per le tue esigenze specifiche in ottica, elettronica o ricerca sui materiali.

Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni possono migliorare le capacità del tuo laboratorio.

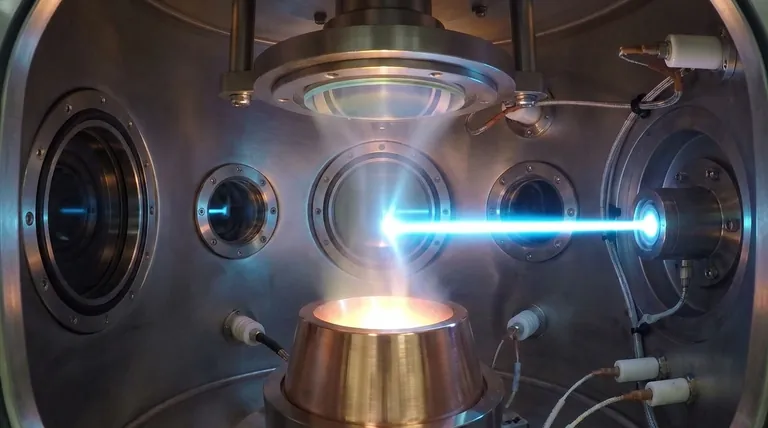

Guida Visiva

Prodotti correlati

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Crogiolo a fascio di elettroni Crogiolo a fascio di elettroni per evaporazione

Domande frequenti

- Quali sono i vantaggi dell'evaporazione assistita da fascio ionico rispetto alla tecnica di evaporazione termica? Scopri la Deposizione di Film Sottili Superiore

- Qual è la differenza tra un condensatore e un evaporatore? La chiave per sistemi di raffreddamento efficienti

- Qual è l'uso dell'evaporazione a fascio elettronico? Ottenere film sottili di elevata purezza per applicazioni esigenti

- In che modo la temperatura influisce sulla velocità di evaporazione? Padroneggia la scienza per ottenere risultati migliori in laboratorio

- Perché vengono utilizzate barchette di porcellana per alte temperature per il biochar in un forno tubolare? Garantire purezza del campione e stabilità termica

- Cos'è il metodo dell'evaporazione sotto vuoto? Una guida alla deposizione di film sottili e alla purificazione

- Qual è la differenza tra evaporazione e deposizione? Una guida alla produzione di film sottili

- Perché abbiamo bisogno del vuoto per la deposizione di film sottili? Per garantire purezza, adesione e controllo del processo