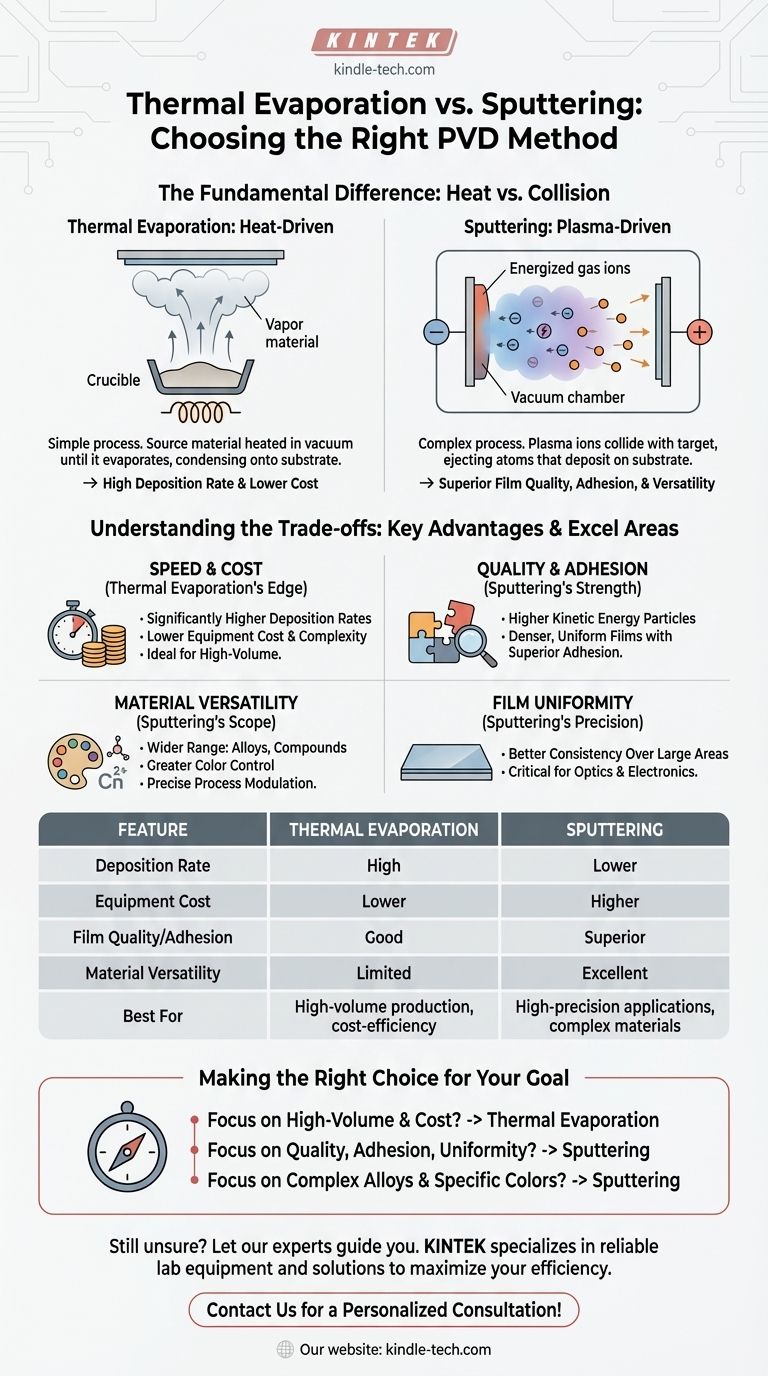

I principali vantaggi dell'evaporazione termica rispetto alla sputtering sono le sue velocità di deposizione significativamente più elevate e i costi e la complessità delle apparecchiature inferiori. Ciò la rende un metodo più veloce ed economico per depositare film sottili, specialmente in ambienti di produzione ad alto volume.

La scelta tra evaporazione termica e sputtering non riguarda quale metodo sia universalmente migliore, ma quale si allinei alle tue priorità specifiche. L'evaporazione termica eccelle in velocità ed efficienza dei costi, mentre la sputtering offre qualità del film, adesione e versatilità dei materiali superiori.

La Differenza Fondamentale: Calore vs. Collisione

I vantaggi e gli svantaggi di ciascun metodo derivano direttamente dai loro meccanismi fisici sottostanti.

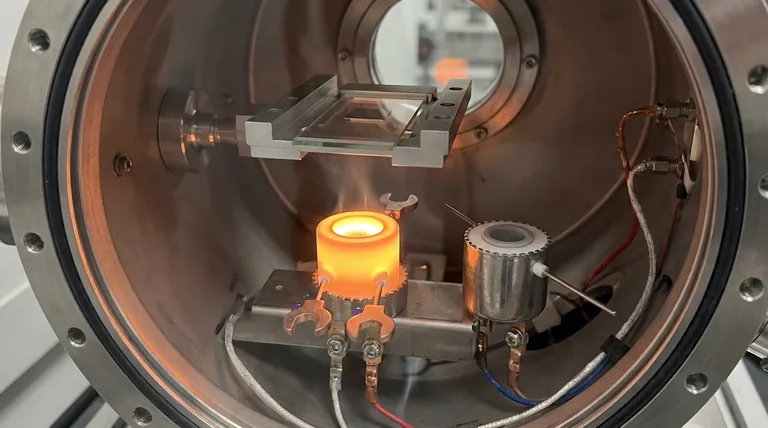

Come Funziona l'Evaporazione Termica

L'evaporazione termica è un processo relativamente semplice. Un materiale sorgente, tipicamente in un crogiolo, viene riscaldato sottovuoto fino a quando non evapora, creando un robusto flusso di vapore che si condensa su un substrato per formare un film sottile.

Come Funziona la Sputtering

La sputtering è un processo basato sul plasma più complesso. Viene applicata un'alta tensione a un bersaglio realizzato con il materiale di rivestimento in una camera a vuoto riempita con un gas inerte come l'argon. Questo crea un plasma e gli ioni di gas caricati positivamente vengono accelerati verso il bersaglio, scontrandosi con atomi o piccoli gruppi di atomi che poi si depositano sul substrato.

Vantaggi Chiave dell'Evaporazione Termica

La semplicità del processo di evaporazione termica porta ai suoi principali benefici.

Velocità di Deposizione Superiore

Poiché l'evaporazione termica genera un flusso di vapore denso, può depositare materiale molto più rapidamente rispetto alla sputtering. Ciò la rende altamente efficiente per applicazioni in cui i tempi di ciclo brevi e l'elevata produttività sono fondamentali.

Costo Inferiore e Semplicità

Le apparecchiature necessarie per l'evaporazione termica sono generalmente meno complesse e quindi meno costose di un sistema di sputtering. Non richiede alimentatori ad alta tensione o i complessi controlli di gas e pressione necessari per mantenere un plasma stabile.

Comprendere i Compromessi: Quando la Sputtering Eccelle

Sebbene l'evaporazione termica sia più veloce ed economica, la sputtering viene spesso scelta per applicazioni in cui le caratteristiche del film sono fondamentali.

Qualità del Film e Adesione

La sputtering espelle particelle con maggiore energia cinetica. Ciò si traduce in film che sono tipicamente più densi, più uniformi e con un'adesione significativamente migliore al substrato rispetto ai film evaporati.

Versatilità dei Materiali e dei Colori

La sputtering può depositare una gamma più ampia di materiali, incluse leghe e composti, con maggiore controllo. Offre anche una versatilità cromatica superiore attraverso la modulazione del processo, mentre l'evaporazione termica è spesso limitata al colore naturale del materiale sorgente.

Uniformità del Film

Il processo di sputtering generalmente fornisce una deposizione più uniforme e controllata su un'area più ampia. Gli atomi espulsi hanno una distribuzione più ampia, portando a una migliore consistenza del film, fondamentale per applicazioni di precisione come ottica ed elettronica.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del metodo di deposizione fisica da vapore (PVD) corretto richiede una chiara comprensione dell'obiettivo finale del tuo progetto.

- Se la tua priorità principale è la produzione ad alto volume e l'efficienza dei costi: L'evaporazione termica è la scelta chiara grazie alle sue elevate velocità di deposizione e alla minore complessità del sistema.

- Se la tua priorità principale è la qualità superiore del film, l'adesione e l'uniformità: La sputtering è il metodo ideale, fornendo la precisione richiesta per applicazioni ad alte prestazioni.

- Se la tua priorità principale è lavorare con leghe complesse o ottenere colori specifici: La sputtering offre un controllo e una versatilità molto maggiori sulle proprietà finali del film.

In definitiva, comprendere il compromesso fondamentale tra la velocità dell'evaporazione e la qualità della sputtering ti consente di selezionare la tecnologia più efficace per le tue esigenze specifiche.

Tabella Riassuntiva:

| Caratteristica | Evaporazione Termica | Sputtering |

|---|---|---|

| Velocità di Deposizione | Alta | Inferiore |

| Costo Apparecchiature | Inferiore | Superiore |

| Qualità/Adesione Film | Buona | Superiore |

| Versatilità Materiali | Limitata | Eccellente |

| Ideale Per | Produzione ad alto volume, efficienza dei costi | Applicazioni di alta precisione, materiali complessi |

Ancora incerto su quale metodo PVD sia giusto per il tuo laboratorio? La scelta tra evaporazione termica e sputtering dipende interamente dai tuoi obiettivi di produzione specifici e dai requisiti di qualità. KINTEK è specializzata in apparecchiature e materiali di consumo per laboratori, supportando le esigenze di laboratorio con consulenza esperta e soluzioni affidabili.

Lascia che i nostri esperti ti aiutino a selezionare il sistema di deposizione di film sottili perfetto per massimizzare la tua efficienza e ottenere le proprietà del film desiderate. Contattaci oggi per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Crogiolo in nitruro di boro conduttivo per rivestimento per evaporazione a fascio elettronico Crogiolo BN

- Pompa per vuoto a circolazione d'acqua da banco per uso di laboratorio

Domande frequenti

- Qual è lo spessore del rivestimento a spruzzo (sputter coating) per SEM? Ottenere un'imaging e un'analisi ottimali

- In che modo la temperatura di processo influenza la deposizione del film e quali sono i suoi limiti? Bilanciare qualità e vincoli termici

- Quali sono gli svantaggi dell'evaporazione termica? Comprendere i limiti per le applicazioni ad alte prestazioni

- Come funziona una sorgente di evaporazione di molibdeno in un'atmosfera di solfuro di idrogeno durante la sintesi di film sottili di disolfuro di molibdeno?

- Quali sono i tre tipi di rivestimento? Una guida ai rivestimenti architettonici, industriali e per scopi speciali