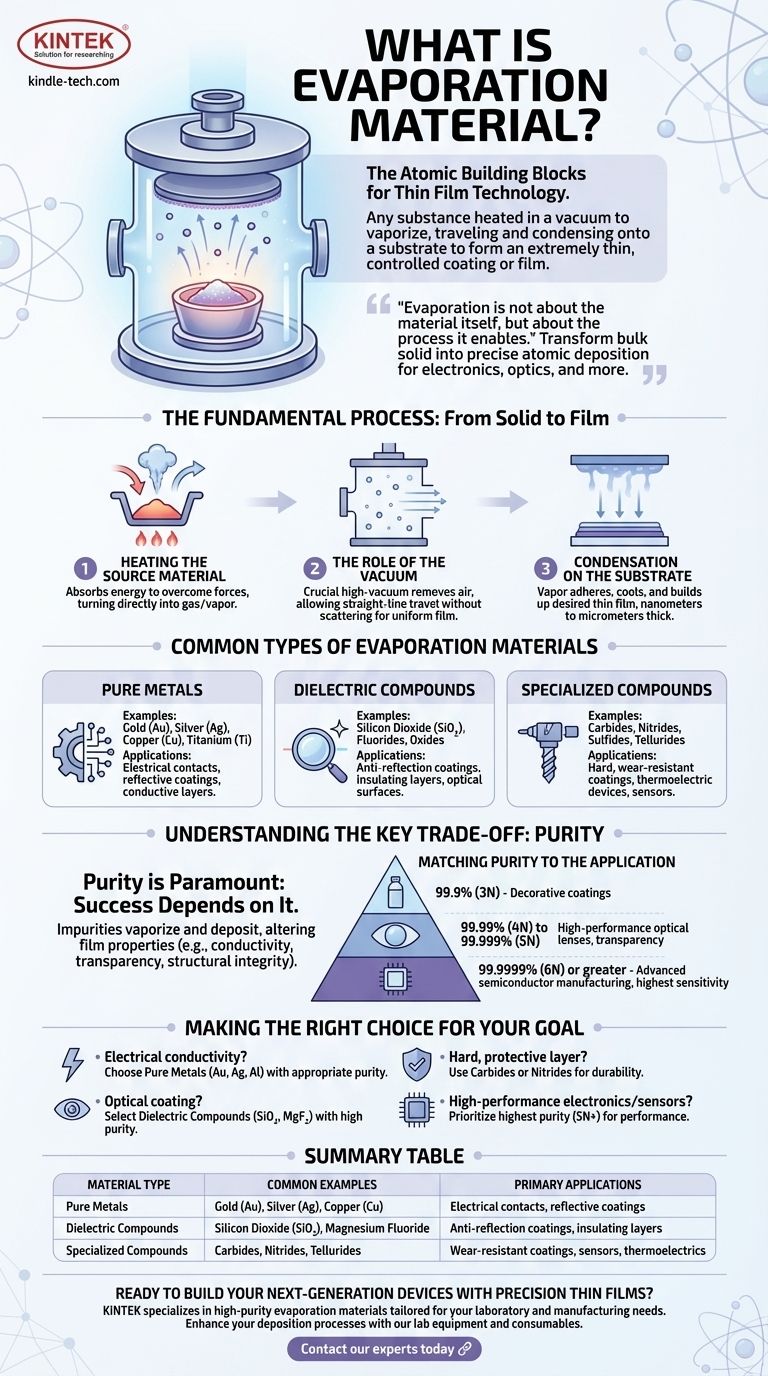

In sostanza, un materiale di evaporazione è qualsiasi sostanza, dai metalli puri ai composti complessi, che viene riscaldata in un vuoto fino a quando non vaporizza. Questo vapore viaggia quindi e si condensa su una superficie bersaglio, nota come substrato, per formare un rivestimento o un film estremamente sottile e altamente controllato.

L'evaporazione non riguarda il materiale in sé, ma il processo che consente. L'obiettivo è trasformare un materiale solido di massa in un vapore che può essere depositato con precisione, atomo per atomo, per costruire film sottili funzionali per applicazioni che vanno dall'elettronica all'ottica.

Il processo fondamentale: dal solido al film

La creazione di un film sottile tramite evaporazione è un processo fisico a più fasi che si basa su un ambiente altamente controllato. Ogni fase è fondamentale per la qualità del rivestimento finale.

Riscaldamento del materiale sorgente

Il processo inizia riscaldando il materiale di evaporazione all'interno di una camera a vuoto. Man mano che il materiale assorbe energia, i suoi atomi o molecole acquisiscono una quantità di slancio sufficiente per superare le forze che li tengono in uno stato solido o liquido, passando direttamente a un gas o vapore.

Il ruolo del vuoto

Questa vaporizzazione avviene all'interno di un ambiente ad alto vuoto. Il vuoto è cruciale perché rimuove aria e altre particelle, assicurando che il materiale vaporizzato possa viaggiare in linea retta dalla sorgente al substrato senza collisioni, che altrimenti disperderebbero gli atomi e impedirebbero la formazione di un film uniforme.

Condensazione sul substrato

Quando il flusso di vapore raggiunge la superficie del substrato più fredda, si raffredda rapidamente, condensa e aderisce. Questo processo costruisce il film sottile desiderato, spesso spesso solo pochi nanometri o micrometri, strato dopo strato.

Tipi comuni di materiali di evaporazione

Il materiale specifico scelto è dettato interamente dalle proprietà desiderate del film finale. I materiali sono spesso classificati in base alle loro caratteristiche elettriche, ottiche o meccaniche.

Metalli puri

I metalli sono tra i materiali di evaporazione più comuni. Vengono utilizzati quando è richiesta conduttività elettrica o riflettività.

- Esempi: Oro (Au), Argento (Ag), Rame (Cu) e Titanio (Ti).

- Applicazioni: Contatti elettrici nei microchip, rivestimenti riflettenti per specchi e strati conduttivi nei display.

Composti dielettrici

Questi materiali sono isolanti elettrici e sono spesso trasparenti a determinate lunghezze d'onda, rendendoli ideali per applicazioni ottiche.

- Esempi: Biossido di Silicio (SiO2), Fluoruri (es. Fluoruro di Magnesio) e vari Ossidi.

- Applicazioni: Rivestimenti antiriflesso su lenti, strati isolanti nei condensatori e superfici ottiche protettive.

Composti specializzati

Una vasta gamma di altri composti viene utilizzata per applicazioni più specifiche ed esigenti.

- Esempi: Carburi, Nitruri, Solfuri e Tellururi.

- Applicazioni: Rivestimenti duri e resistenti all'usura per utensili (Carburi, Nitruri) o componenti in dispositivi termoelettrici e sensori (Tellururi, Solfuri).

Comprendere il compromesso chiave: la purezza

Per i materiali di evaporazione, la purezza non è un dettaglio minore: è spesso il fattore più critico che determina il successo del prodotto finale.

Perché la purezza è fondamentale

Qualsiasi impurità presente nel materiale sorgente verrà vaporizzata e depositata anche nel film sottile finale. Questi atomi indesiderati possono alterare drasticamente le proprietà previste del film, come degradare la sua conduttività elettrica, ridurre la sua trasparenza ottica o comprometterne l'integrità strutturale.

Abbinare la purezza all'applicazione

Il livello di purezza richiesto, che può variare dal 99,9% a un eccezionale 99,99999%, dipende interamente dalla sensibilità dell'applicazione.

- Un semplice rivestimento decorativo su un prodotto di consumo potrebbe richiedere solo una purezza del 99,9% (3N).

- Una lente ottica ad alte prestazioni potrebbe richiedere una purezza del 99,99% (4N) al 99,999% (5N) per garantire la trasparenza.

- La produzione avanzata di semiconduttori richiede le massime purezze, spesso 99,9999% (6N) o superiori, poiché anche pochi atomi vaganti possono rovinare un microchip.

Fare la scelta giusta per il tuo obiettivo

La selezione del materiale di evaporazione e del livello di purezza corretti è una decisione fondamentale nella deposizione di film sottili. La tua scelta dovrebbe essere guidata dalla funzione principale del rivestimento che intendi creare.

- Se il tuo obiettivo principale è la conduttività elettrica o i contatti: Scegli un metallo puro come oro, argento o alluminio con un livello di purezza appropriato per la sensibilità del dispositivo.

- Se il tuo obiettivo principale è un rivestimento ottico (es. antiriflesso): Seleziona un composto dielettrico come Biossido di Silicio o Fluoruro di Magnesio, assicurando un'alta purezza per la massima trasparenza.

- Se il tuo obiettivo principale è uno strato protettivo e duro: Utilizza un materiale a base di carburo o nitruro noto per la sua durata e resistenza all'usura.

- Se il tuo obiettivo principale è l'elettronica o i sensori ad alte prestazioni: Dai la priorità alla massima purezza del materiale possibile (5N o superiore) rispetto a tutti gli altri fattori, poiché le prestazioni sono direttamente legate all'assenza di contaminazione.

In definitiva, questi materiali sono i blocchi costitutivi a livello atomico che abilitano gran parte della nostra tecnologia moderna.

Tabella riassuntiva:

| Tipo di materiale | Esempi comuni | Applicazioni principali |

|---|---|---|

| Metalli puri | Oro (Au), Argento (Ag), Rame (Cu) | Contatti elettrici, rivestimenti riflettenti |

| Composti dielettrici | Biossido di Silicio (SiO₂), Fluoruro di Magnesio | Rivestimenti antiriflesso, strati isolanti |

| Composti specializzati | Carburi, Nitruri, Tellururi | Rivestimenti resistenti all'usura, sensori, termoelettrici |

Pronto a costruire i tuoi dispositivi di nuova generazione con film sottili di precisione? KINTEK è specializzata nella fornitura di materiali di evaporazione ad alta purezza, dai metalli puri ai composti complessi, personalizzati per le tue specifiche esigenze di laboratorio e di produzione. Che tu stia sviluppando semiconduttori avanzati, rivestimenti ottici o strati protettivi durevoli, i nostri materiali garantiscono le prestazioni e l'affidabilità richieste dalle tue applicazioni. Contatta oggi i nostri esperti per discutere i requisiti del tuo progetto e scoprire come le apparecchiature e i materiali di consumo di KINTEK possono migliorare i tuoi processi di deposizione.

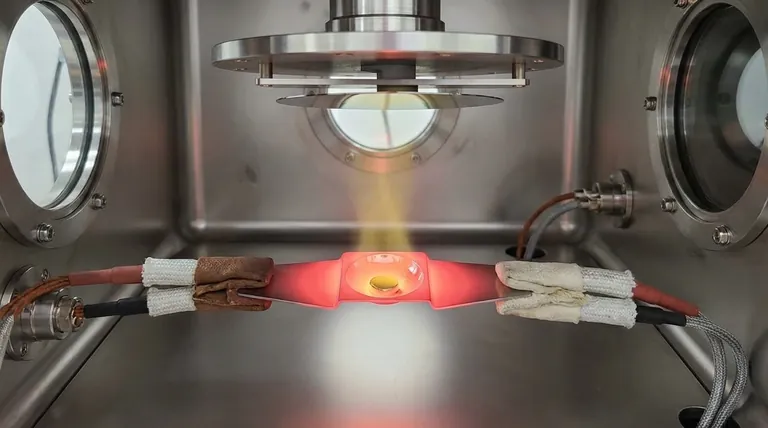

Guida Visiva

Prodotti correlati

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Trappola fredda per vuoto con refrigeratore diretto

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Come viene calcolato il tempo di un'interrogatorio formale (deposition)? Padroneggiare il cronometro per un vantaggio legale strategico

- Qual è lo scopo dell'evaporazione sottovuoto? Purificare l'acqua o creare rivestimenti ad alta purezza

- Quali sono gli svantaggi dell'evaporazione termica? Comprendere i limiti per le applicazioni ad alte prestazioni

- Qual è il materiale più comunemente usato per le barchette nell'evaporazione termica? Scegliere il materiale giusto per la deposizione di elevata purezza

- Come funziona una sorgente di evaporazione di molibdeno in un'atmosfera di solfuro di idrogeno durante la sintesi di film sottili di disolfuro di molibdeno?