Il vantaggio principale del PVD rispetto al CVD è la sua temperatura di processo significativamente più bassa. Questo permette alla Deposizione Fisica da Vapore (PVD) di rivestire materiali termosensibili senza alterarne le proprietà fondamentali o causare distorsioni, preservando al contempo la finitura superficiale originale del pezzo.

La scelta tra PVD e CVD non riguarda la ricerca di una tecnologia universalmente "migliore", ma l'allineamento del processo con il materiale specifico, la geometria del pezzo e il risultato desiderato. Il processo fisico del PVD è ideale per applicazioni a bassa temperatura, mentre il processo chimico del CVD eccelle nel rivestimento di superfici complesse e non in linea di vista.

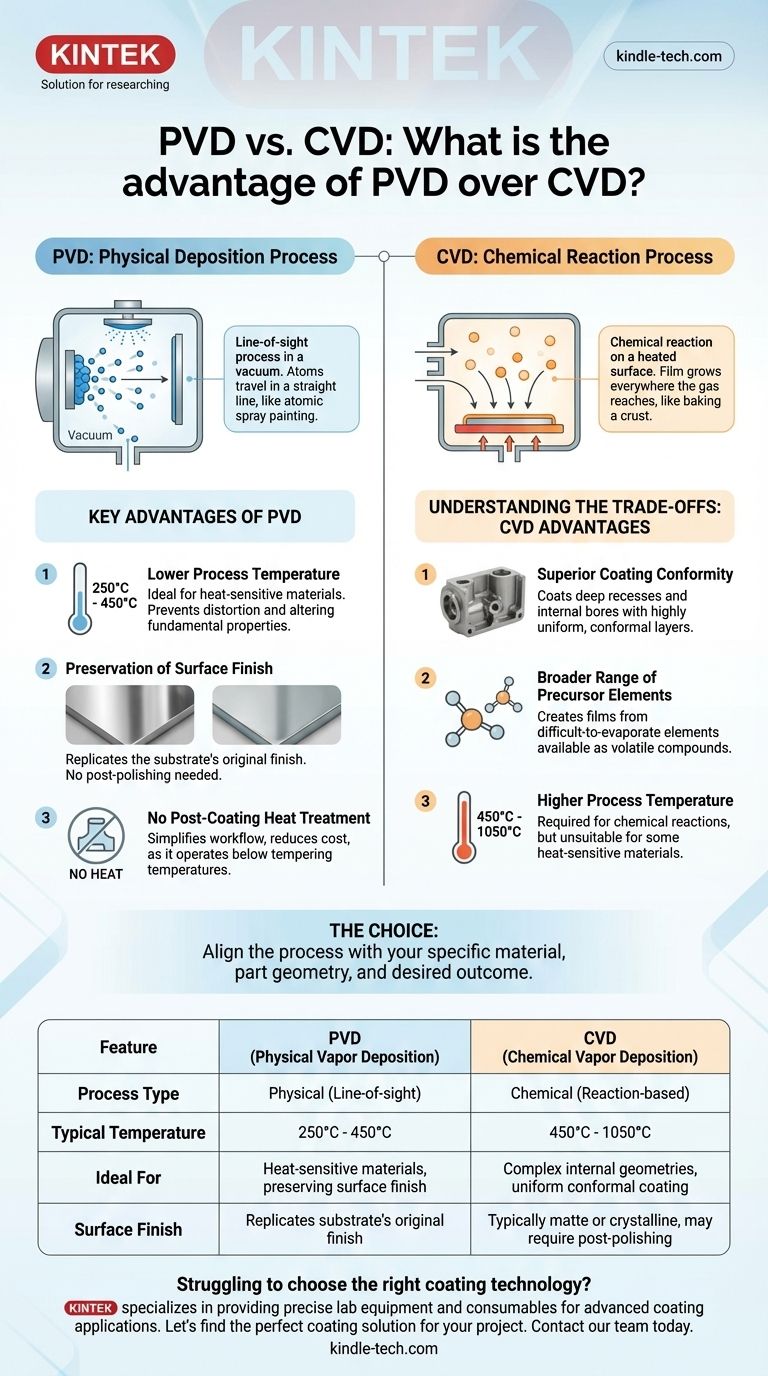

La Distinzione Fondamentale del Processo

Per comprendere i vantaggi di ciascun metodo, dobbiamo prima esaminare come funzionano. La differenza fondamentale tra PVD e CVD determina ogni altra caratteristica prestazionale, dalla temperatura alla finitura superficiale.

PVD: Un Processo di Deposizione Fisica

Il PVD è un processo in linea di vista che avviene sottovuoto. Un materiale sorgente solido viene vaporizzato con mezzi fisici (come la polverizzazione con ioni o l'evaporazione con calore), e gli atomi risultanti viaggiano in linea retta per depositarsi sul substrato.

Pensatelo come una forma di verniciatura a spruzzo a livello atomico. La "vernice" (gli atomi vaporizzati) può aderire solo alle superfici che può "vedere" direttamente dalla sorgente.

CVD: Un Processo di Reazione Chimica

La Deposizione Chimica da Vapore (CVD), al contrario, si basa su una reazione chimica. Precursori chimici gassosi vengono introdotti in una camera dove reagiscono su una superficie di substrato riscaldata, formando una pellicola solida.

Questo è più simile a cuocere una crosta su una pagnotta di pane. Il calore del substrato stesso guida la reazione, facendo "crescere" la pellicola direttamente sulla superficie ovunque il gas possa raggiungere.

Vantaggi Chiave del PVD nella Pratica

La natura fisica del PVD porta a diversi vantaggi operativi distinti.

Temperatura di Processo Inferiore

I processi PVD operano tipicamente a temperature molto più basse, generalmente tra 250°C e 450°C.

Al contrario, il CVD richiede temperature significativamente più elevate—spesso tra 450°C e 1050°C—per avviare le reazioni chimiche necessarie. Questo calore rende il CVD inadatto per materiali come acciai per utensili temprati, alluminio o polimeri che verrebbero ammorbiditi, danneggiati o deformati.

Preservazione della Finitura Superficiale

Il PVD replica fedelmente la finitura superficiale originale del substrato. Se si riveste un pezzo altamente lucidato con PVD, il risultato sarà un rivestimento altamente lucidato.

Il CVD, a causa del suo processo di crescita chimica, produce tipicamente una finitura opaca o cristallina. Ottenere un aspetto lucidato con un pezzo rivestito in CVD richiede una post-elaborazione costosa e che richiede tempo.

Nessun Trattamento Termico Post-Rivestimento

Poiché il PVD opera al di sotto della temperatura di tempra della maggior parte degli acciai, i pezzi non richiedono un successivo trattamento termico per ripristinare la loro durezza o proprietà meccaniche. Ciò semplifica il flusso di lavoro di produzione e riduce i costi.

Comprendere i Compromessi: Quando Considerare il CVD

Sebbene la bassa temperatura del PVD sia un grande vantaggio, non è la soluzione giusta per ogni problema. Le caratteristiche uniche del CVD lo rendono superiore per alcune applicazioni.

La Limitazione della Linea di Vista

Lo svantaggio principale del PVD è che è un processo in linea di vista. Non può rivestire efficacemente incavi profondi, fori interni o le superfici nascoste di pezzi complessi.

Conformità del Rivestimento Superiore

Il CVD eccelle dove il PVD fallisce. Poiché utilizza un gas che può fluire in qualsiasi spazio aperto, il CVD può depositare un rivestimento altamente uniforme (conforme) su tutte le superfici di un pezzo complesso, sia interne che esterne.

Gamma Più Ampia di Elementi Precursori

Il CVD può creare pellicole da elementi difficili da evaporare o polverizzare ma prontamente disponibili come composti chimici volatili. Questo apre una diversa gamma di possibili chimiche di rivestimento rispetto al PVD.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione della tecnologia corretta richiede una chiara comprensione del tuo obiettivo primario.

- Se il tuo obiettivo principale è rivestire materiali termosensibili: Il PVD è la scelta chiara grazie alla sua bassa temperatura operativa, che previene danni a substrati come acciai temprati o alluminio.

- Se il tuo obiettivo principale è preservare una finitura lucida o decorativa: Il PVD è superiore perché replica direttamente la texture superficiale originale senza bisogno di post-lucidatura.

- Se il tuo obiettivo principale è rivestire geometrie interne complesse: Il CVD è l'unica opzione praticabile, poiché i suoi precursori gassosi possono raggiungere tutte le superfici, a differenza della deposizione in linea di vista del PVD.

- Se il tuo obiettivo principale è ottenere il rivestimento più uniforme su un pezzo intricato: La capacità del CVD di creare strati altamente conformi su tutte le superfici esposte lo rende la tecnologia migliore.

Comprendere queste differenze fondamentali ti consente di selezionare la tecnologia di rivestimento precisa che si allinea perfettamente con il tuo materiale, la geometria e i requisiti di prestazione.

Tabella Riepilogativa:

| Caratteristica | PVD (Deposizione Fisica da Vapore) | CVD (Deposizione Chimica da Vapore) |

|---|---|---|

| Tipo di Processo | Fisico (in linea di vista) | Chimico (basato su reazione) |

| Temperatura Tipica | 250°C - 450°C | 450°C - 1050°C |

| Ideale Per | Materiali termosensibili, preservare la finitura superficiale | Geometrie interne complesse, rivestimento conforme uniforme |

| Finitura Superficiale | Replica la finitura originale del substrato | Tipicamente opaca o cristallina, potrebbe richiedere post-lucidatura |

Fai fatica a scegliere la giusta tecnologia di rivestimento per le tue apparecchiature o componenti da laboratorio? La scelta tra PVD e CVD è fondamentale per proteggere i tuoi materiali e ottenere le prestazioni desiderate. KINTEK è specializzata nella fornitura delle precise apparecchiature e dei materiali di consumo da laboratorio di cui hai bisogno per applicazioni di rivestimento avanzate. I nostri esperti possono aiutarti a navigare in queste decisioni complesse per garantire risultati ottimali per i tuoi materiali specifici e le geometrie dei pezzi.

Troviamo la soluzione di rivestimento perfetta per il tuo progetto. Contatta il nostro team oggi tramite il nostro semplice modulo per discutere le tue esigenze e scoprire come KINTEK può supportare il successo del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura