In parole semplici, la velocità di sputtering è la velocità con cui gli atomi vengono espulsi fisicamente da un materiale bersaglio durante il processo di sputtering. È una misura della rapidità con cui il materiale sorgente viene eroso, tipicamente quantificata come il numero di strati atomici rimossi dalla superficie del bersaglio al secondo. Questa velocità è il fattore principale che determina la rapidità con cui un film sottile viene depositato su un substrato.

La velocità di sputtering non è solo una misurazione; è il parametro di controllo centrale dell'intero processo di deposizione. Comprendere i fattori che governano questa velocità, dalla scelta del materiale alla potenza applicata, è la chiave per passare dal semplice rivestimento di una superficie all'ingegnerizzazione di un film sottile funzionale e di alta qualità.

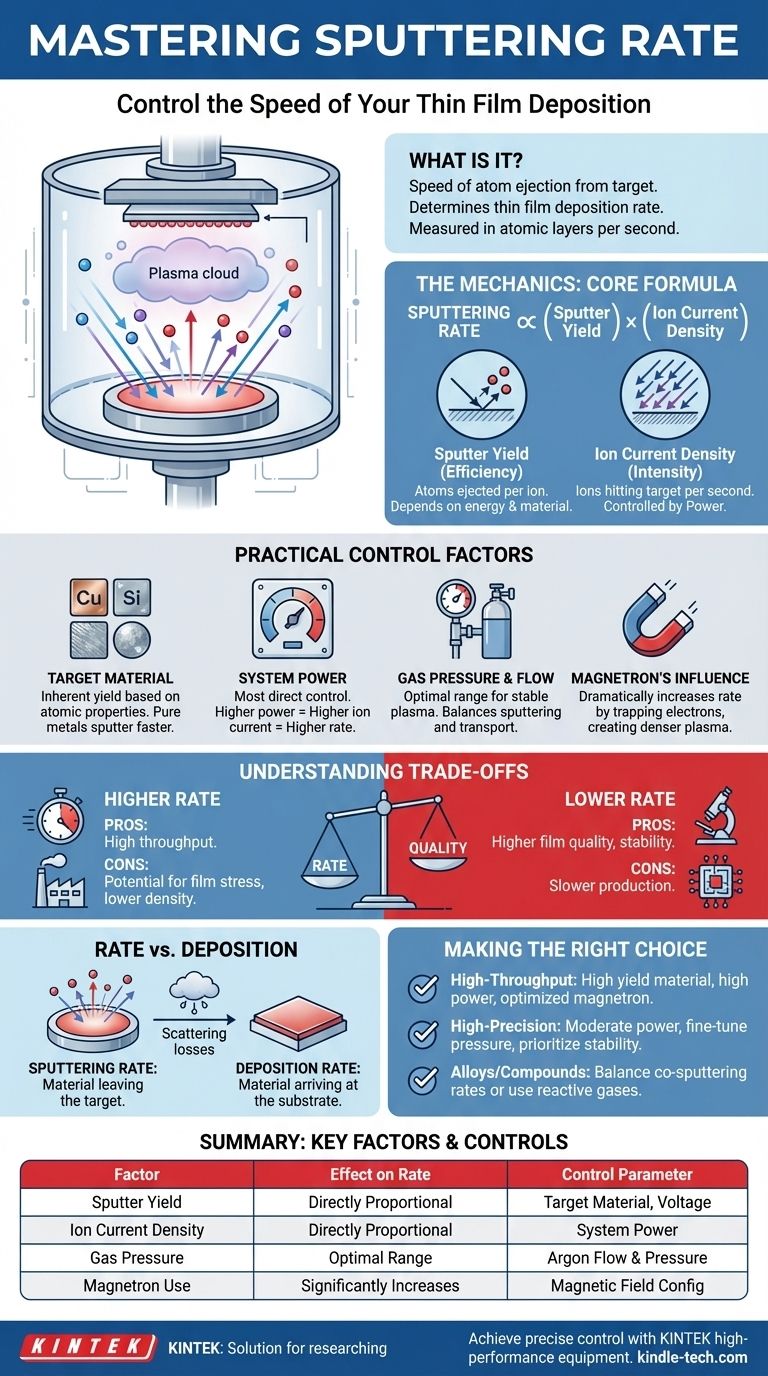

La meccanica della velocità di sputtering

Per controllare efficacemente il processo di sputtering, è necessario prima comprendere la fisica fondamentale che ne determina la velocità. La velocità non è arbitraria; è il risultato diretto di alcune variabili chiave.

La formula di base

Nel suo nucleo, la velocità di sputtering è una funzione della resa di sputtering, della densità di corrente ionica e delle proprietà fisiche del materiale bersaglio. Una rappresentazione semplificata mostra questa relazione:

Velocità di Sputtering ∝ (Resa di Sputtering) x (Densità di Corrente Ionica)

Ciò significa che la velocità è direttamente proporzionale all'efficienza dell'evento di sputtering (resa) e al numero di ioni che colpiscono il bersaglio (corrente).

Il ruolo della resa di sputtering (S)

La resa di sputtering è la metrica di efficienza più importante in questo processo. È definita come il numero medio di atomi bersaglio espulsi per ogni singolo ione energetico che colpisce la superficie.

Questa resa non è una costante fissa. Dipende fortemente dall'energia degli ioni in ingresso (controllata dalla tensione del sistema) e dalle proprietà atomiche sia dello ione (es. Argon) che del materiale bersaglio (es. Rame, Silicio).

L'importanza della densità di corrente ionica (j)

La densità di corrente ionica rappresenta la quantità di ioni di sputtering che colpiscono una data area del bersaglio al secondo. Pensala come l'intensità del "sabbiatura atomica".

Una maggiore densità di corrente ionica significa che più particelle bombardanti colpiscono il bersaglio, il che porta direttamente a una maggiore velocità di sputtering. Questo è controllato principalmente dalla potenza fornita al sistema.

Fattori pratici che controllano la velocità

Mentre la fisica fornisce le basi, un operatore controlla la velocità di sputtering attraverso diversi parametri pratici e regolabili.

Proprietà del materiale bersaglio

Il materiale che si sceglie di sottoporre a sputtering ha una velocità di sputtering intrinseca basata sul suo peso atomico e sull'energia di legame superficiale. Alcuni materiali, come i metalli puri come rame o ferro, hanno rese di sputtering naturalmente elevate e vengono quindi sottoposti a sputtering molto rapidamente, specialmente utilizzando alimentazione CC.

Potenza del sistema

La potenza è la manopola di controllo più diretta per la velocità di sputtering. Aumentare la potenza al catodo (bersaglio) aumenta la densità del plasma. Ciò, a sua volta, aumenta la densità di corrente ionica: più ioni bombardano il bersaglio e la velocità di sputtering aumenta di conseguenza.

Pressione e flusso del gas

Il processo di sputtering richiede una camera a vuoto riempita con un gas inerte, tipicamente Argon. La pressione del gas deve essere sufficientemente bassa da consentire agli atomi sottoposti a sputtering di viaggiare fino al substrato, ma sufficientemente alta da mantenere un plasma stabile. Una pressione ottimale crea un plasma uniforme e una velocità di sputtering stabile e prevedibile.

L'influenza del magnetron

I sistemi moderni utilizzano quasi esclusivamente lo sputtering a magnetron per una ragione: aumenta drasticamente la velocità. Un campo magnetico è posizionato dietro il bersaglio per intrappolare gli elettroni vicino alla sua superficie.

Questi elettroni intrappolati percorrono un percorso elicoidale lungo, aumentando enormemente la probabilità che collidano e ionizzino gli atomi di gas inerte. Ciò crea un plasma molto più denso (e quindi una maggiore densità di corrente ionica) esattamente dove è necessario, portando a una velocità di sputtering significativamente più elevata a pressioni inferiori rispetto ai sistemi non a magnetron.

Comprendere i compromessi

Ottenere la velocità di sputtering più alta possibile non è sempre la strategia migliore. La velocità che si sceglie comporta compromessi critici che influiscono direttamente sul risultato finale.

Velocità rispetto alla qualità del film

Una velocità di sputtering molto elevata può essere eccellente per la produttività della produzione. Tuttavia, a volte può portare a stress più elevato all'interno del film depositato o a una microstruttura meno densa. Per applicazioni ottiche o elettroniche sensibili, una deposizione più lenta e controllata spesso produce un film di qualità superiore e più stabile.

Velocità rispetto all'utilizzo del bersaglio

Il campo magnetico in un sistema a magnetron crea un'area di erosione concentrata sul bersaglio, spesso chiamata "pista di gara" (racetrack). Sebbene questa concentrazione aumenti la velocità, un pacchetto magnetico mal progettato può creare una pista di gara molto profonda e stretta. Ciò porta a un cattivo utilizzo del bersaglio, poiché gran parte del costoso materiale bersaglio rimane non sottoposto a sputtering mentre il centro viene esaurito.

Velocità di sputtering rispetto alla velocità di deposizione

È fondamentale distinguere tra velocità di sputtering e velocità di deposizione.

- Velocità di Sputtering: Materiale che lascia il bersaglio.

- Velocità di Deposizione: Materiale che arriva al substrato.

Questi due non sono sempre gli stessi. Un'alta pressione del gas, ad esempio, può aumentare la densità del plasma e la velocità di sputtering, ma può anche causare la dispersione di una maggiore quantità di atomi sottoposti a sputtering a causa delle collisioni con il gas prima che raggiungano il substrato, riducendo così la velocità di deposizione.

Fare la scelta giusta per il tuo obiettivo

La tua velocità di sputtering ottimale dipende interamente dal tuo obiettivo. Utilizza questi principi come guida per ottimizzare il processo per la tua applicazione specifica.

- Se la tua attenzione principale è la produzione ad alto rendimento: Utilizza un materiale con un'alta resa di sputtering (come un metallo puro), operando ad alta potenza e ottimizzando il tuo magnetron per un plasma forte e uniforme per massimizzare la velocità di sputtering.

- Se la tua attenzione principale è la ricerca e sviluppo o l'alta precisione: Dai priorità alla stabilità rispetto alla velocità. Utilizza livelli di potenza moderati e regola finemente la pressione del gas per ottenere una velocità controllata e ripetibile che produca le proprietà del film desiderate.

- Se la tua attenzione principale è la deposizione di leghe o composti: Devi bilanciare attentamente le singole velocità di sputtering di più bersagli (co-sputtering) o immettere reattivamente un gas (come Azoto o Ossigeno), il che cambierà la dinamica e la velocità di sputtering.

In definitiva, padroneggiare la velocità di sputtering significa capirla come uno strumento per controllare il viaggio degli atomi dal tuo bersaglio al tuo substrato.

Tabella riassuntiva:

| Fattore | Effetto sulla velocità di sputtering | Parametro di controllo chiave |

|---|---|---|

| Resa di Sputtering (S) | Direttamente proporzionale | Materiale bersaglio, energia ionica (tensione) |

| Densità di Corrente Ionica (j) | Direttamente proporzionale | Potenza del sistema |

| Pressione del Gas | Intervallo ottimale per la stabilità | Flusso e pressione dell'Argon |

| Uso del Magnetron | Aumenta significativamente la velocità | Configurazione del campo magnetico |

Pronto a ottenere un controllo preciso sui tuoi processi di deposizione di film sottili? KINTEK è specializzata in apparecchiature di laboratorio ad alte prestazioni e materiali di consumo per tutte le tue esigenze di sputtering. Sia che tu ti concentri sulla produzione ad alto rendimento o sulla precisione della R&S, i nostri esperti possono aiutarti a selezionare il sistema giusto per ottimizzare la velocità di sputtering e la qualità del film. Contatta oggi il nostro team per discutere le tue esigenze specifiche di laboratorio e scoprire come possiamo migliorare i risultati della tua ricerca e produzione.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Barchetta di evaporazione per materia organica

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

Domande frequenti

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Cos'è il Plasma CVD? Sbloccare la deposizione di film sottili a bassa temperatura per materiali sensibili

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Cos'è la deposizione chimica da fase vapore attivata al plasma? Abilita la deposizione di film sottili a bassa temperatura