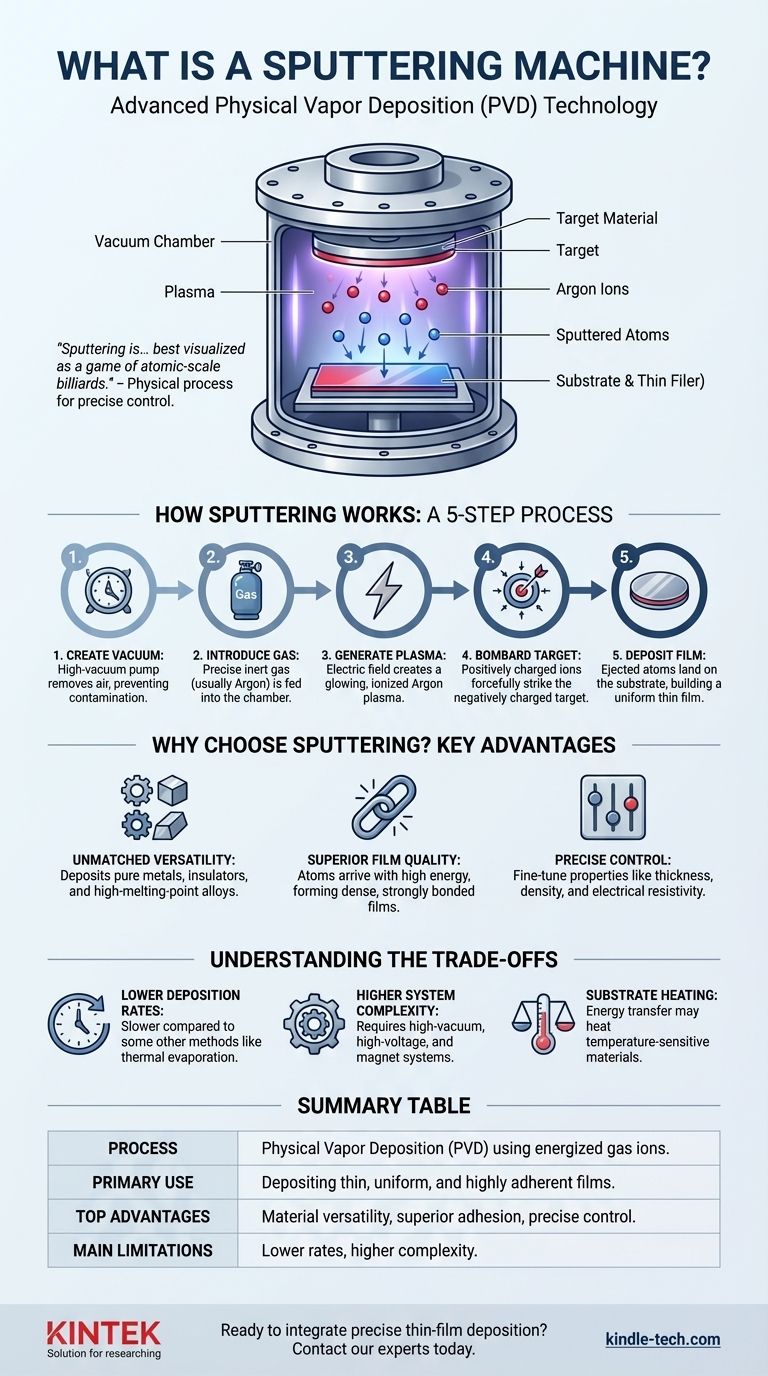

Al suo centro, una macchina di sputtering è un sistema di rivestimento ad alta tecnologia che deposita strati eccezionalmente sottili di materiale su una superficie, nota come substrato. Opera all'interno di una camera a vuoto utilizzando ioni di gas energizzati per far cadere fisicamente gli atomi da un materiale sorgente (il "bersaglio"), che poi si depositano sul substrato per formare un film uniforme. Questo processo è una forma di Deposizione Fisica da Vapore (PVD).

Lo sputtering non è un processo chimico; è un processo fisico, meglio visualizzato come una partita di biliardo su scala atomica. Comprendere questo meccanismo di trasferimento di quantità di moto è fondamentale per capire perché offre un controllo così preciso ed è essenziale per depositare materiali altrimenti difficili da lavorare.

Come funziona lo Sputtering: una ripartizione passo dopo passo

L'intero processo avviene all'interno di una camera a vuoto sigillata per prevenire la contaminazione e assicurare che gli atomi spruzzati possano viaggiare liberamente dalla sorgente alla destinazione.

Fase 1: Creazione del vuoto

Innanzitutto, un potente sistema di pompe rimuove quasi tutta l'aria dalla camera. Questo ambiente di alto vuoto è critico, poiché elimina atomi e molecole indesiderati che potrebbero reagire con o ostruire il processo di deposizione.

Fase 2: Introduzione del gas di processo

Una piccola quantità, controllata con precisione, di un gas inerte, quasi sempre Argon, viene quindi immessa nella camera. Questo gas non fa parte del rivestimento finale; serve da "munizione" per il processo.

Fase 3: Generazione del plasma

Un forte campo elettrico viene applicato all'interno della camera, con il materiale bersaglio a cui viene data una grande tensione negativa. Questa energia strappa gli elettroni dagli atomi di Argon, creando un gas ionizzato e luminoso noto come plasma—una nuvola di ioni Argon caricati positivamente ed elettroni liberi.

Nei sistemi moderni, i magneti sono posizionati dietro il bersaglio per intrappolare gli elettroni vicino alla sua superficie. Questo sputtering a magnetron intensifica il plasma, rendendo il processo molto più efficiente.

Fase 4: La fase di bombardamento

Gli ioni Argon caricati positivamente nel plasma vengono accelerati con forza verso il bersaglio caricato negativamente.

Si scontrano con il bersaglio ad alta velocità. Questo impatto ha energia cinetica sufficiente per dislocare, o "sputterare", singoli atomi dal materiale bersaglio, espellendoli nella camera.

Fase 5: Deposizione sul substrato

Gli atomi spruzzati viaggiano attraverso la camera a vuoto e si depositano sul substrato (come un wafer di silicio, un pannello di vetro o un componente di plastica).

Questi atomi si accumulano gradualmente sulla superficie del substrato, formando un film sottile denso, uniforme e altamente aderente. Lo spessore di questo film può essere controllato con estrema precisione.

Perché scegliere lo Sputtering? Vantaggi chiave

Lo sputtering viene scelto rispetto ad altri metodi di deposizione per diverse ragioni chiave legate al controllo e alla flessibilità dei materiali.

Versatilità dei materiali ineguagliabile

Lo sputtering può depositare una vasta gamma di materiali, inclusi metalli puri, isolanti e leghe complesse. Eccelle nel depositare materiali con punti di fusione molto elevati (come tungsteno o tantalio) che non possono essere facilmente evaporati.

Poiché è un processo fisico, può anche depositare leghe preservando la loro composizione originale, cosa molto difficile con i metodi basati sul calore.

Qualità e adesione del film superiori

Gli atomi spruzzati arrivano al substrato con una significativa energia cinetica. Questa energia li aiuta a formare un film molto denso e fortemente legato con eccellente adesione alla superficie del substrato, risultando in rivestimenti durevoli e affidabili.

Controllo preciso delle proprietà del film

Gli ingegneri possono regolare finemente le caratteristiche finali del film—come il suo spessore, densità, resistività elettrica o struttura granulare—controllando con precisione i parametri di processo come la pressione del gas, la tensione e il tempo di deposizione.

Comprendere i compromessi

Sebbene potente, lo sputtering non è la soluzione universale per tutte le applicazioni di film sottili. Le sue limitazioni primarie devono essere considerate.

Tassi di deposizione inferiori

Rispetto ad altri metodi, come l'evaporazione termica o alcuni tipi di Deposizione Chimica da Vapore (CVD), lo sputtering può essere un processo più lento. Questo può essere un fattore nella produzione ad alto volume dove la produttività è una preoccupazione primaria.

Maggiore complessità del sistema

I sistemi di sputtering richiedono sofisticate pompe per alto vuoto, alimentatori ad alta tensione e spesso complessi array di magneti. Questo rende l'attrezzatura più costosa e complessa da mantenere rispetto a tecnologie di deposizione più semplici.

Potenziale riscaldamento del substrato

Il trasferimento di energia dal plasma e dagli atomi che si condensano può riscaldare il substrato. Sebbene spesso gestibile, questo può essere una limitazione quando si rivestono materiali sensibili alla temperatura come alcune plastiche o campioni biologici.

Fare la scelta giusta per la tua applicazione

La selezione del metodo di deposizione corretto dipende interamente dall'obiettivo finale del tuo progetto.

- Se il tuo obiettivo principale è la versatilità dei materiali e l'alta purezza: Lo sputtering è ideale per depositare metalli ad alto punto di fusione, leghe complesse e composti dove le reazioni chimiche sono indesiderabili.

- Se il tuo obiettivo principale è creare film densi e ad alta adesione: La natura fisica dello sputtering fornisce eccellente adesione e densità del film, rendendolo una scelta superiore per rivestimenti ottici, elettronici o protettivi durevoli.

- Se il tuo obiettivo principale è l'elevata produttività e un costo inferiore: Dovresti valutare lo sputtering rispetto a metodi più veloci come l'evaporazione termica, soppesando il compromesso tra velocità di deposizione e qualità finale del film.

Comprendere questo meccanismo di deposizione fisica ti permette di selezionare lo strumento giusto per creare film sottili ad alte prestazioni con precisione e controllo.

Tabella riassuntiva:

| Aspetto | Punto chiave |

|---|---|

| Processo | Deposizione Fisica da Vapore (PVD) che utilizza ioni di gas energizzati in un vuoto. |

| Uso primario | Deposizione di film sottili, uniformi e altamente aderenti su substrati. |

| Vantaggi principali | Eccellente versatilità dei materiali, adesione superiore del film e controllo preciso. |

| Limitazioni principali | Tassi di deposizione inferiori e maggiore complessità del sistema rispetto ad alcuni metodi. |

Pronto a integrare la deposizione di film sottili di precisione nel flusso di lavoro del tuo laboratorio?

In KINTEK, siamo specializzati nella fornitura di macchine di sputtering ad alte prestazioni e attrezzature da laboratorio su misura per le tue esigenze di ricerca e produzione. Le nostre soluzioni offrono la versatilità dei materiali e la qualità superiore del film essenziali per l'elettronica avanzata, l'ottica e i rivestimenti protettivi.

Contatta i nostri esperti oggi stesso per discutere come un sistema di sputtering KINTEK può migliorare le tue capacità e far progredire i tuoi progetti.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barchetta di evaporazione per materia organica

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

Domande frequenti

- Qual è il significato della pirolisi sotto vuoto? Massimizzare la resa di combustibile liquido dai rifiuti

- Qual è l'effetto della potenza nella sputtering? Controllare la velocità di deposizione e la qualità del film

- A che temperatura fonde l'acciaio fuso? Comprendere l'intervallo di fusione, non un singolo punto

- Perché viene utilizzato un omogeneizzatore a ultrasuoni per i campioni LNMO? Garantire un'analisi accurata della distribuzione delle dimensioni delle particelle

- Perché si usa un gas inerte nello sputtering? Garantire un deposito di film sottile puro e privo di contaminazioni

- L'XRF è distruttivo? Bilanciare l'integrità del campione con l'accuratezza analitica

- Come migliora il biochar la qualità dell'acqua? Una soluzione ingegnerizzata per la rimozione dei contaminanti

- Quali sono i diversi tipi di catalizzatori utilizzati nella pirolisi? Una guida per ottimizzare la conversione della biomassa