In breve, lo sputtering è una tecnica di deposizione fisica da fase vapore (PVD) in cui ioni ad alta energia, tipicamente da un gas inerte come l'argon, vengono utilizzati per bombardare un materiale sorgente, chiamato bersaglio. Questa collisione agisce come una sabbiatrice su scala atomica, staccando atomi dal bersaglio. Questi atomi espulsi viaggiano quindi attraverso una camera a vuoto e si depositano su un substrato, formando un film sottile e uniforme.

Il principio fondamentale dello sputtering è la sua natura non termica. Invece di fondere o far bollire un materiale, utilizza il puro trasferimento di energia cinetica — una cascata di collisioni atomiche — per espellere atomi da un bersaglio solido, rendendolo eccezionalmente versatile per la deposizione di un'ampia gamma di materiali.

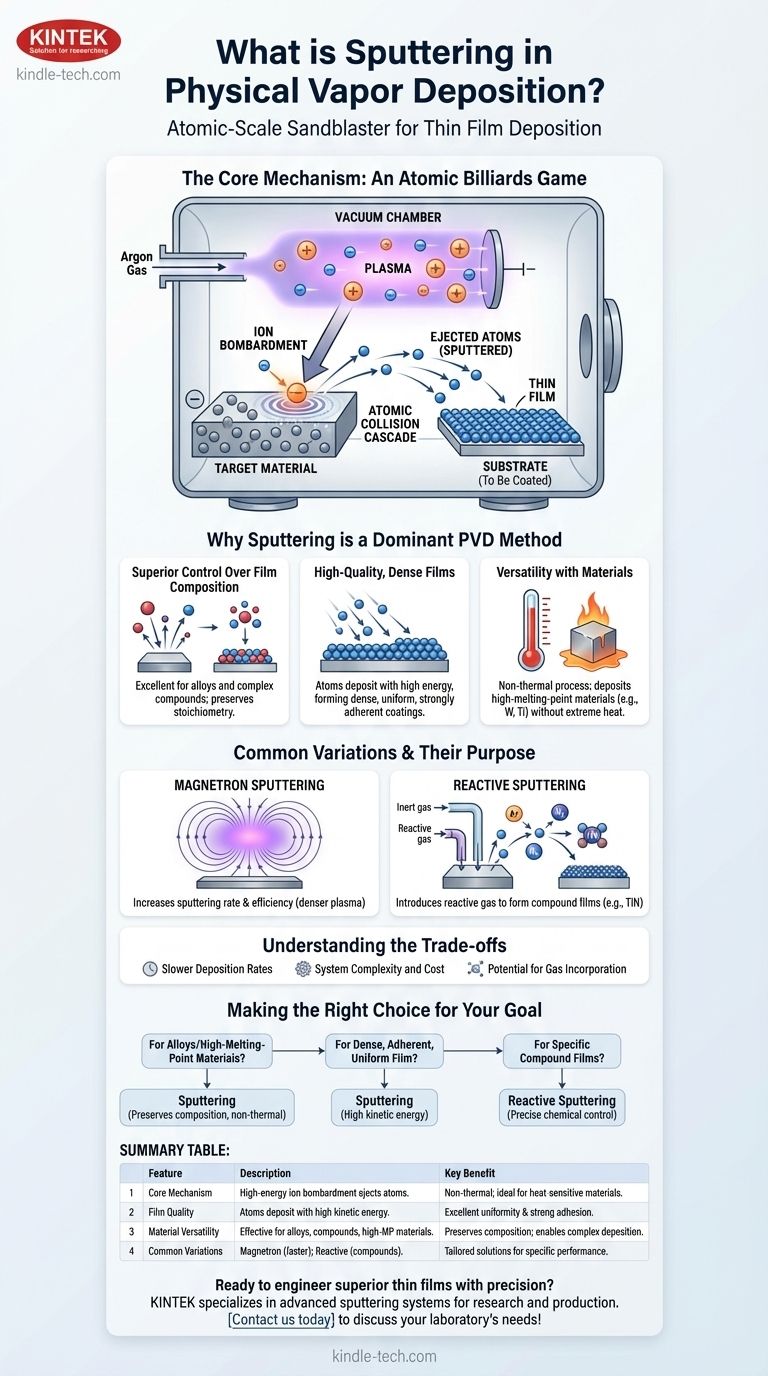

Il Meccanismo Fondamentale: Una Partita di Biliardo Atomico

Per comprendere lo sputtering, è utile visualizzare una partita di biliardo su scala atomica. Il processo si basa su pochi componenti chiave che lavorano insieme all'interno di un ambiente ad alto vuoto.

I Giocatori Chiave: Bersaglio, Substrato e Ioni

Il processo coinvolge tre elementi principali. Il bersaglio è un pezzo solido del materiale che si desidera depositare. Il substrato è l'oggetto che si desidera rivestire. Gli ioni sono i proiettili, creati da un gas di processo (come l'argon) e accelerati a energie elevate.

Creazione del Plasma

Per generare gli ioni energetici, un gas a bassa pressione viene introdotto nella camera a vuoto ed energizzato, spesso con un forte campo elettrico. Questo strappa gli elettroni dagli atomi di gas, creando un plasma — un gas ionizzato contenente ioni caricati positivamente ed elettroni liberi.

Il Processo di Bombardamento

Una tensione negativa elevata viene applicata al materiale bersaglio. Gli ioni caricati positivamente dal plasma sono fortemente attratti e accelerano verso questo bersaglio caricato negativamente, colpendone la superficie con una forza significativa.

Espulsione e Deposizione

Quando uno ione colpisce il bersaglio, trasferisce il suo momento e la sua energia cinetica agli atomi del bersaglio. Questa collisione innesca una reazione a catena, o cascata di collisioni, che si traduce in atomi superficiali che acquisiscono energia sufficiente per essere espulsi, o "sputterati", dal bersaglio. Questi atomi vaporizzati viaggiano quindi e si condensano sul substrato, formando il film sottile desiderato.

Perché lo Sputtering è un Metodo PVD Dominante

Lo sputtering non è solo una delle tante opzioni; le sue caratteristiche uniche lo rendono la scelta preferita per molte applicazioni ad alte prestazioni.

Controllo Superiore sulla Composizione del Film

Poiché lo sputtering stacca fisicamente gli atomi dal bersaglio, è eccellente per depositare leghe o composti complessi. A differenza dell'evaporazione termica, che può causare la separazione di materiali con diversi punti di ebollizione, lo sputtering preserva la composizione originale del bersaglio nel film finale.

Film Densi e di Alta Qualità

Gli atomi sputterati vengono espulsi con un'energia cinetica significativamente più elevata rispetto agli atomi provenienti dall'evaporazione termica. Questa energia li aiuta a formare un film più denso, più uniforme e più fortemente aderente sul substrato, il che è fondamentale per rivestimenti durevoli.

Versatilità con i Materiali

La natura non termica del processo significa che può depositare materiali con punti di fusione estremamente elevati, come il tungsteno o il titanio, senza la necessità di riscaldarli a temperature estreme. Questo apre la porta a una vasta gamma di possibilità materiali.

Variazioni Comuni e il Loro Scopo

Il processo di sputtering di base è stato migliorato per aumentare l'efficienza e la capacità per applicazioni specifiche.

Sputtering a Magnetron

Questa è la forma più comune di sputtering oggi. Un potente campo magnetico è posizionato dietro il bersaglio, che intrappola gli elettroni del plasma vicino alla superficie del bersaglio. Questo intensifica l'ionizzazione del gas, creando un plasma più denso, che aumenta drasticamente il tasso di sputtering e l'efficienza del processo di deposizione.

Sputtering Reattivo

In questa variazione, un gas reattivo come l'azoto o l'ossigeno viene intenzionalmente introdotto nella camera insieme al gas inerte. Gli atomi metallici sputterati reagiscono con questo gas mentre si dirigono verso il substrato, formando un film composto. Ad esempio, lo sputtering di un bersaglio di titanio in un'atmosfera di azoto crea un rivestimento estremamente duro di nitruro di titanio (TiN).

Comprendere i Compromessi

Sebbene potente, lo sputtering non è privo di limitazioni. L'obiettività richiede di riconoscere dove altri metodi potrebbero essere più adatti.

Tassi di Deposizione Più Lenti

Per alcuni materiali, lo sputtering può essere un processo più lento rispetto all'evaporazione termica ad alto tasso. Questo può essere un fattore in ambienti di produzione ad alto volume e basso costo.

Complessità e Costo del Sistema

I sistemi di sputtering, specialmente i sistemi a magnetron, richiedono alimentatori ad alta tensione sofisticati, assemblaggi magnetici e robuste apparecchiature per il vuoto. Ciò può rendere l'investimento iniziale più significativo rispetto ai metodi PVD più semplici.

Potenziale di Incorporazione di Gas

Poiché il processo si basa su un gas inerte come l'argon, esiste un piccolo rischio che alcuni atomi di argon possano rimanere incorporati nel film in crescita. Sebbene spesso trascurabile, ciò può alterare le proprietà elettriche o ottiche del film in applicazioni sensibili.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del metodo di deposizione giusto dipende interamente dalle proprietà desiderate del film finale.

- Se il tuo obiettivo principale è depositare leghe o materiali ad alto punto di fusione: Lo sputtering è la scelta superiore perché evita la decomposizione termica e preserva la stechiometria del bersaglio.

- Se il tuo obiettivo principale è ottenere un film denso, altamente aderente e uniforme: L'elevata energia cinetica degli atomi sputterati offre un vantaggio significativo per la produzione di rivestimenti robusti e ad alte prestazioni.

- Se il tuo obiettivo principale è creare film composti specifici come nitruri o ossidi: Lo sputtering reattivo offre un controllo preciso sulla composizione chimica e sulle proprietà materiali del film.

In definitiva, lo sputtering offre un livello di controllo e precisione senza pari per l'ingegneria di film sottili a livello atomico.

Tabella riassuntiva:

| Caratteristica | Descrizione | Vantaggio Chiave |

|---|---|---|

| Meccanismo Fondamentale | Ioni ad alta energia bombardano un bersaglio, espellendo atomi tramite trasferimento di momento. | Processo non termico; ideale per materiali termosensibili. |

| Qualità del Film | Gli atomi si depositano con elevata energia cinetica, formando film densi e aderenti. | Eccellente uniformità e forte adesione ai substrati. |

| Versatilità del Materiale | Efficace per leghe, composti e materiali ad alto punto di fusione (es. tungsteno). | Preserva la composizione del bersaglio; consente la deposizione di materiali complessi. |

| Variazioni Comuni | Sputtering a magnetron (tassi più veloci) e sputtering reattivo (per film composti come TiN). | Soluzioni su misura per requisiti di prestazioni specifici. |

Pronto a progettare film sottili superiori con precisione?

KINTEK è specializzata in apparecchiature e materiali di consumo da laboratorio avanzati per la deposizione fisica da fase vapore, inclusi sistemi di sputtering su misura per le vostre esigenze di ricerca o produzione. Che stiate depositando leghe, materiali ad alto punto di fusione o composti personalizzati, le nostre soluzioni offrono il controllo e l'affidabilità necessari per rivestimenti ad alte prestazioni.

Contattateci oggi stesso per discutere come la nostra esperienza nello sputtering può migliorare le capacità del vostro laboratorio!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

Domande frequenti

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione