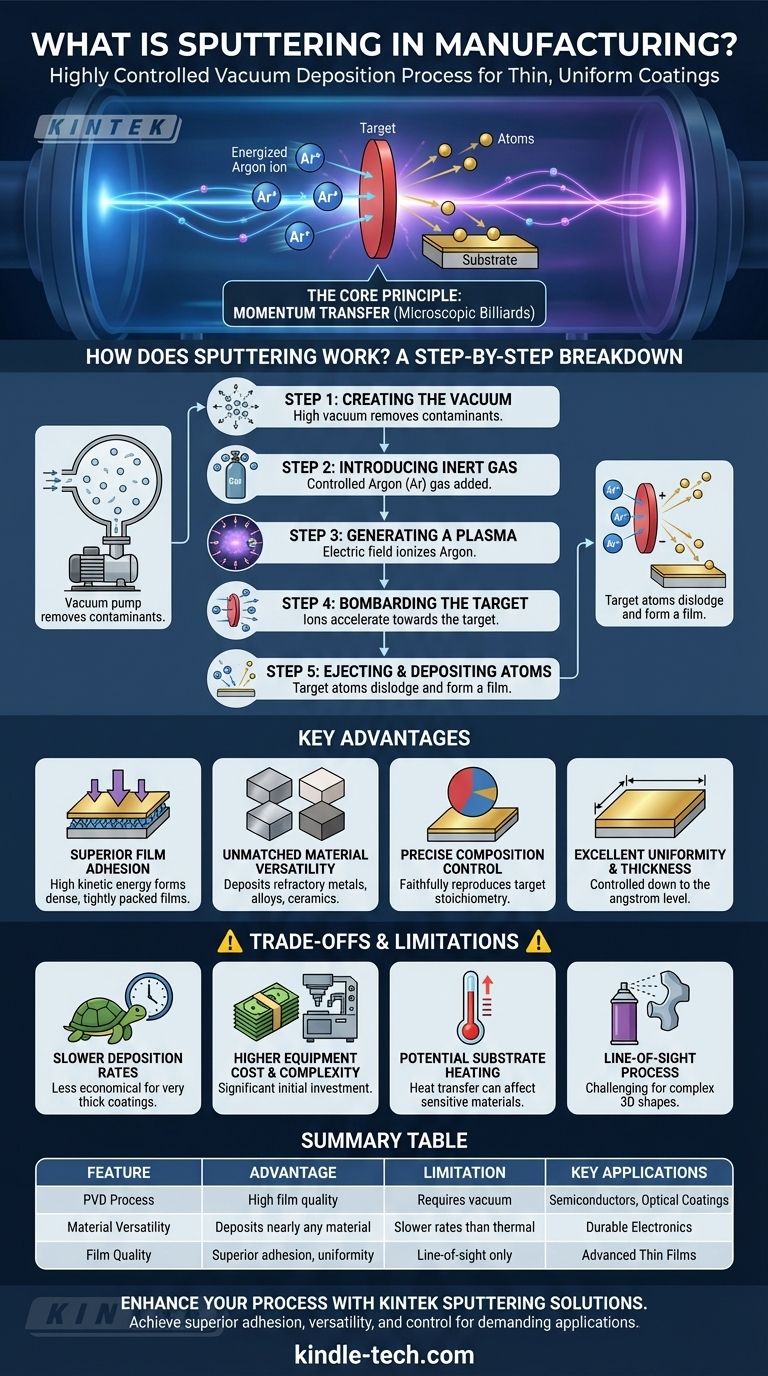

Nella produzione, lo sputtering è un processo di deposizione sotto vuoto altamente controllato utilizzato per applicare rivestimenti di materiale eccezionalmente sottili e uniformi su una superficie. Funziona non per fusione, ma espellendo fisicamente atomi da un materiale sorgente (un "target") mediante bombardamento ionico energetico, che poi si depositano su un substrato per formare un film. Questo metodo è una pietra angolare delle moderne industrie ad alta tecnologia, dai semiconduttori alle lenti ottiche.

Il principio fondamentale dello sputtering è un processo di trasferimento di quantità di moto, simile a un gioco di biliardo microscopico. Utilizza ioni di gas energizzati per estrarre fisicamente atomi da un target, fornendo un controllo senza pari sullo spessore, sull'adesione e sulla composizione del film per una vasta gamma di materiali.

Come funziona lo Sputtering? Una ripartizione passo passo

Per comprendere lo sputtering, è meglio visualizzare il processo all'interno della camera di deposizione. È un tipo di Deposizione Fisica da Vapore (PVD), il che significa che il materiale passa da uno stato solido a uno stato di vapore attraverso mezzi puramente fisici.

Passaggio 1: Creazione del Vuoto

Innanzitutto, all'interno di una camera sigillata viene creato un alto vuoto. Ciò è fondamentale per rimuovere aria e altri contaminanti che potrebbero reagire con il materiale di rivestimento o interferire con il processo.

Passaggio 2: Introduzione di un Gas Inerte

Successivamente, viene introdotta nella camera una piccola quantità, controllata con precisione, di un gas inerte, quasi sempre Argon (Ar). L'Argon viene scelto perché è chimicamente non reattivo e ha una massa atomica adatta.

Passaggio 3: Generazione di un Plasma

All'interno della camera viene applicato un forte campo elettrico, spesso utilizzando una tensione CC o RF elevata. Questa energia strappa gli elettroni dagli atomi di Argon, ionizzando il gas e creando uno stato di materia incandescente ed elettricamente carico noto come plasma.

Passaggio 4: Bombardamento del Target

Al materiale sorgente da depositare, noto come target, viene applicata una forte carica elettrica negativa. Ciò fa sì che gli ioni di Argon caricati positivamente (Ar+) provenienti dal plasma accelerino violentemente verso il target, come una calamita che attira un pezzo di ferro.

Passaggio 5: Espulsione e Deposizione degli Atomi

Quando questi ioni di Argon ad alta energia collidono con il target, trasferiscono la loro quantità di moto ed espellono fisicamente atomi o molecole dalla superficie del target. Questa espulsione di materiale è l'evento di "sputtering". Questi atomi sbalzati viaggiano attraverso la camera e si condensano sul substrato (l'oggetto da rivestire), accumulando un film sottile e uniforme.

Vantaggi chiave del processo di Sputtering

Lo sputtering non viene scelto per la sua velocità, ma per la sua precisione e versatilità. Le sue caratteristiche uniche offrono vantaggi significativi per la produzione avanzata.

Adesione Superiore del Film

Gli atomi depositati tramite sputtering arrivano al substrato con un'energia cinetica significativamente maggiore rispetto agli atomi provenienti da altri metodi come l'evaporazione termica. Questa energia li aiuta a formare un film più denso e compatto con un'adesione eccezionale alla superficie.

Versatilità dei Materiali Senza Pari

Poiché lo sputtering è un processo fisico piuttosto che termico, non è limitato dal punto di fusione di un materiale. Ciò consente la deposizione di una vasta gamma di materiali, inclusi metalli refrattari (come tungsteno e tantalio), leghe e persino ceramiche e altri composti.

Controllo Preciso della Composizione

Lo sputtering riproduce fedelmente la composizione del target sorgente nel film depositato. Ciò è fondamentale per depositare leghe complesse, poiché i componenti vengono espulsi insieme senza la separazione che può verificarsi nei processi basati sulla fusione, dove elementi diversi hanno tassi di evaporazione diversi.

Eccellente Uniformità e Controllo dello Spessore

Gestendo attentamente parametri come la pressione del gas, la potenza e il tempo di deposizione, lo sputtering può produrre film con uno spessore altamente uniforme su ampie aree, spesso controllato fino al livello di un singolo angstrom.

Comprendere i Compromessi e i Limiti

Nessun processo è perfetto. Una valutazione obiettiva richiede il riconoscimento dei limiti dello sputtering.

Tassi di Deposizione Più Lenti

Generalmente, lo sputtering è un processo molto più lento rispetto all'evaporazione termica. Ciò lo rende meno economico per le applicazioni che richiedono rivestimenti molto spessi (molti micron).

Costo e Complessità delle Apparecchiature Più Elevati

I sistemi di sputtering richiedono camere a vuoto sofisticate, alimentatori ad alta tensione, sistemi di raffreddamento e controlli di processo. L'investimento di capitale iniziale è significativamente più elevato rispetto ai metodi di rivestimento più semplici.

Potenziale di Riscaldamento del Substrato

Il bombardamento costante di particelle energetiche può trasferire una quantità significativa di calore al substrato. Questo può essere un problema importante per il rivestimento di materiali sensibili al calore come plastiche o alcuni campioni biologici, richiedendo un raffreddamento specializzato del substrato.

Processo a Linea di Vista

Come spruzzare vernice da una bomboletta, lo sputtering è una tecnica a "linea di vista". È difficile rivestire uniformemente forme tridimensionali complesse senza incorporare elaborati meccanismi di rotazione e inclinazione del substrato.

Fare la Scelta Giusta per la Tua Applicazione

La scelta di un metodo di deposizione dipende interamente dalle proprietà richieste del film finale.

- Se la tua attenzione principale è sui rivestimenti ottici ad alte prestazioni: Lo sputtering è ideale per la sua capacità di creare film multistrato densi, uniformi e controllati con precisione per rivestimenti antiriflesso, specchi e filtri.

- Se la tua attenzione principale è sui componenti microelettronici durevoli: La superba adesione e la capacità di depositare un'ampia varietà di strati conduttivi, resistivi e dielettrici rendono lo sputtering uno standard per la produzione di semiconduttori e sensori.

- Se la tua attenzione principale è la deposizione di leghe complesse o metalli refrattari: Lo sputtering è la scelta superiore perché preserva la stechiometria del materiale e non è limitato da punti di fusione estremamente elevati.

- Se la tua attenzione principale è sui rivestimenti decorativi rapidi, spessi o puramente decorativi: Potresti prendere in considerazione metodi alternativi come l'evaporazione termica o la galvanica, che possono offrire velocità di deposizione più elevate e costi delle apparecchiature inferiori.

In definitiva, lo sputtering fornisce un livello di precisione e flessibilità dei materiali essenziale per la creazione dei film sottili avanzati che alimentano la tecnologia moderna.

Tabella Riassuntiva:

| Caratteristica | Vantaggio | Limitazione |

|---|---|---|

| Tipo di Processo | Deposizione Fisica da Vapore (PVD) | Richiede alto vuoto e apparecchiature complesse |

| Versatilità dei Materiali | Può depositare metalli, leghe, ceramiche e composti | Tassi di deposizione più lenti rispetto ai metodi termici |

| Qualità del Film | Adesione superiore, uniformità e controllo preciso dello spessore | Processo a linea di vista; difficile per forme 3D complesse |

| Applicazioni Chiave | Semiconduttori, rivestimenti ottici, elettronica durevole | Costo iniziale delle apparecchiature più elevato e potenziale riscaldamento del substrato |

Pronto a migliorare il tuo processo di produzione con soluzioni di sputtering di precisione? KINTEK è specializzata in apparecchiature da laboratorio avanzate e materiali di consumo per la deposizione di film sottili, servendo settori dai semiconduttori all'ottica. La nostra esperienza garantisce il raggiungimento di una superiore adesione del film, versatilità dei materiali e controllo esatto dello spessore per le vostre applicazioni più esigenti. Contattaci oggi per discutere come i nostri sistemi di sputtering possono soddisfare le tue specifiche esigenze di laboratorio e guidare la tua innovazione.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- Trappola fredda per vuoto con refrigeratore diretto

Domande frequenti

- Quali sono gli usi del PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Qual è la differenza tra PECVD e sputtering? Scegli il metodo giusto per la deposizione di film sottili

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Cos'è la deposizione chimica da fase vapore attivata al plasma? Abilita la deposizione di film sottili a bassa temperatura