In sostanza, l'effetto sputtering è un processo fisico in cui gli atomi vengono espulsi da un materiale solido—chiamato bersaglio—dopo essere stato bombardato da particelle energetiche. Questo fenomeno non è casuale; è il meccanismo fondamentale alla base della deposizione per sputtering, una tecnica sottovuoto ampiamente utilizzata per applicare rivestimenti estremamente sottili e ad alte prestazioni su superfici come vetro, wafer di silicio o plastica.

Lo sputtering è meglio compreso non solo come un "effetto", ma come un processo di fabbricazione altamente controllato. Utilizza un plasma di gas energizzato per creare un vapore da un materiale sorgente solido, che poi si condensa su un substrato per formare un film sottile uniforme e precisamente ingegnerizzato.

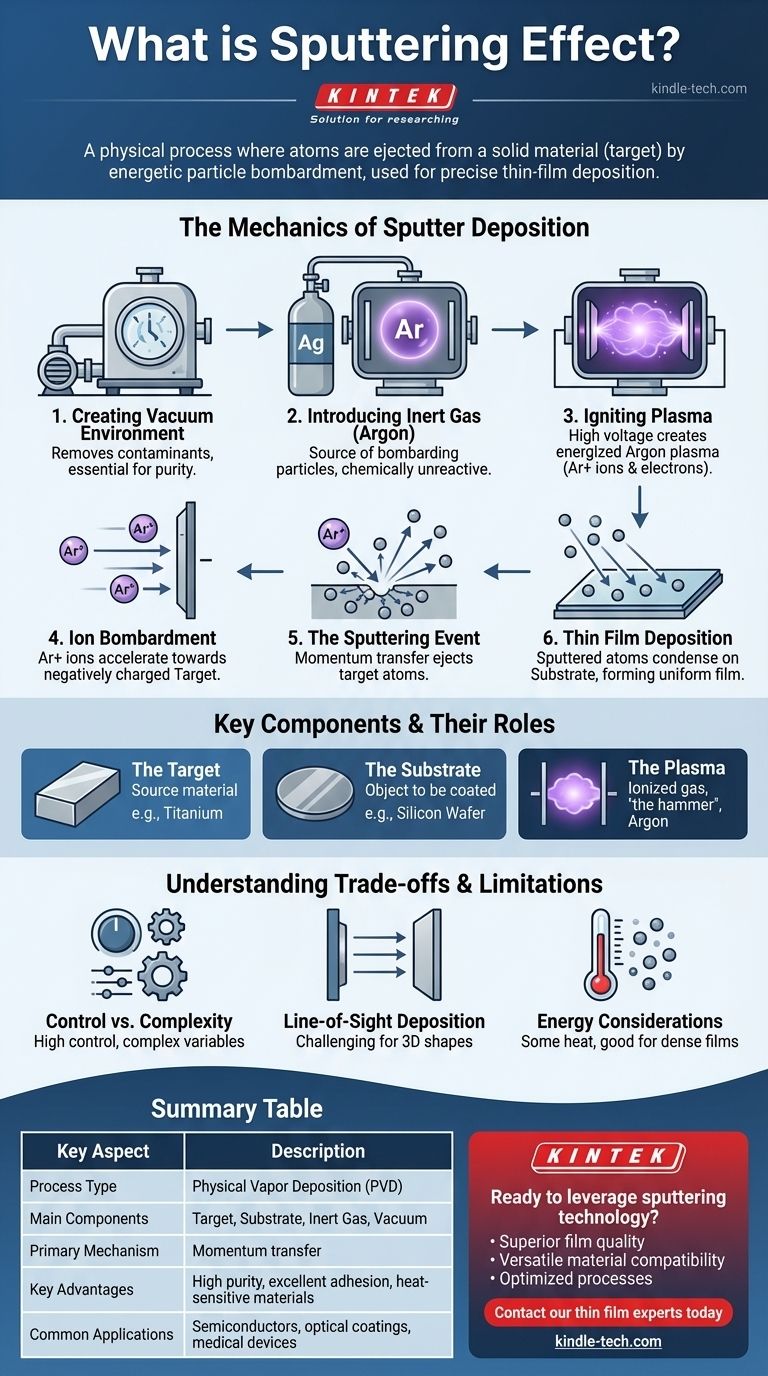

La Meccanica della Deposizione per Sputtering

Per comprendere veramente l'effetto sputtering, devi visualizzarlo come una sequenza di eventi che avvengono all'interno di una camera a vuoto. Ogni passaggio è fondamentale per produrre un film di alta qualità.

Passaggio 1: Creazione dell'Ambiente Sottovuoto

L'intero processo avviene in una camera a vuoto. Questo è essenziale per rimuovere aria e altre particelle che potrebbero contaminare il film o interferire con il processo di sputtering.

Passaggio 2: Introduzione di un Gas Inerte

Una piccola quantità controllata di un gas inerte, più comunemente Argon (Ar), viene introdotta nella camera. Questo gas non reagirà chimicamente con il materiale bersaglio; il suo unico scopo è essere la fonte delle particelle bombardanti.

Passaggio 3: Accensione del Plasma

Un forte campo elettrico viene applicato all'interno della camera, con il materiale bersaglio che funge da catodo negativo e il substrato (l'oggetto da rivestire) che funge da anodo positivo. Questa alta tensione strappa gli elettroni dagli atomi di Argon, creando un plasma—uno stato della materia incandescente ed energizzato composto da ioni Argon positivi (Ar+) ed elettroni liberi.

Passaggio 4: Bombardamento Ionico

Gli ioni Argon caricati positivamente vengono accelerati con forza dal campo elettrico e attratti verso la superficie del bersaglio caricata negativamente a velocità molto elevate.

Passaggio 5: L'Evento di Sputtering

All'impatto, gli ioni Argon energetici trasferiscono il loro momento agli atomi del materiale bersaglio. Questo innesca una "cascata di collisioni" all'interno del reticolo atomico del bersaglio. Quando questa reazione a catena raggiunge la superficie, espelle gli atomi del bersaglio con energia sufficiente per superare le loro forze di legame superficiali.

Questa espulsione di atomi dal bersaglio è l'effetto sputtering.

Passaggio 6: Deposizione di Film Sottile

Gli atomi spruzzati viaggiano attraverso la camera a vuoto e atterrano sul substrato. Man mano che si accumulano, si condensano e si stratificano, atomo per atomo, per formare un film sottile e solido con uno spessore e una struttura precisamente controllati.

Componenti Chiave e i Loro Ruoli

Il processo si basa su pochi componenti fondamentali che lavorano in concerto.

Il Bersaglio

Questo è il materiale sorgente per il film. È un blocco o una piastra solida del materiale che si desidera depositare, come titanio, alluminio o biossido di silicio.

Il Substrato

Questo è l'oggetto che si sta rivestendo. La versatilità dello sputtering consente un'ampia gamma di substrati, dai wafer semiconduttori e vetri architettonici agli impianti medici e ai componenti in plastica.

Il Plasma

Il gas ionizzato (ad esempio, plasma di Argon) agisce come il "martello". Fornisce gli ioni energetici necessari per bombardare il bersaglio e avviare l'effetto sputtering.

Comprendere i Compromessi e le Limitazioni

Pur essendo potente, lo sputtering è un processo con caratteristiche specifiche che devono essere considerate.

Controllo vs. Complessità

Lo sputtering offre un controllo ineguagliabile sulle proprietà del film come densità, struttura granulare e purezza. Tuttavia, questo controllo deriva dalla gestione di diverse variabili—pressione del gas, tensione e potenza—rendendo il processo più complesso rispetto a metodi più semplici come l'evaporazione termica.

Deposizione a Vista

Nella sua forma base, lo sputtering è un processo a vista. Gli atomi spruzzati viaggiano in linee relativamente rette dal bersaglio al substrato. Questo può rendere difficile ottenere un rivestimento uniforme su forme tridimensionali complesse senza una sofisticata rotazione del substrato e fissaggi.

Considerazioni Energetiche

Il bombardamento del substrato da parte di varie particelle nel plasma può impartire un certo calore. Sebbene lo sputtering sia considerato un processo "freddo" rispetto all'evaporazione termica, può comunque influenzare substrati estremamente sensibili al calore. L'energia può anche essere un vantaggio, promuovendo la crescita di film densi e ben aderenti.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere l'effetto sputtering ti aiuta a decidere quando e come sfruttarlo per un risultato ingegneristico specifico.

- Se il tuo obiettivo principale è creare film altamente puri e densi: Lo sputtering è una scelta eccellente grazie all'ambiente sottovuoto pulito e al processo di deposizione energetico.

- Se il tuo obiettivo principale è rivestire materiali sensibili al calore come la plastica: Lo sputtering è spesso preferito rispetto ai metodi ad alta temperatura perché trasferisce significativamente meno calore al substrato.

- Se il tuo obiettivo principale è ottenere specifiche proprietà elettriche o ottiche: Il controllo preciso dello sputtering consente la regolazione fine delle caratteristiche del film come resistività, riflettività e trasparenza.

Comprendere l'effetto sputtering trasforma la tua prospettiva dal semplice conoscere una definizione al comprendere uno strumento potente per l'ingegneria dei materiali avanzata.

Tabella Riepilogativa:

| Aspetto Chiave | Descrizione |

|---|---|

| Tipo di Processo | Deposizione fisica da vapore (PVD) tramite bombardamento di particelle energetiche |

| Componenti Principali | Materiale bersaglio, substrato, gas inerte (Argon), camera a vuoto |

| Meccanismo Primario | Trasferimento di momento dagli ioni del gas agli atomi del bersaglio che causa l'espulsione |

| Vantaggi Chiave | Film di elevata purezza, eccellente adesione, funziona con materiali sensibili al calore |

| Applicazioni Comuni | Produzione di semiconduttori, rivestimenti ottici, dispositivi medici |

Pronto a sfruttare la tecnologia di sputtering per le tue esigenze di rivestimento di precisione?

In KINTEK, siamo specializzati in attrezzature da laboratorio avanzate e materiali di consumo per la deposizione di film sottili. Le nostre soluzioni di sputtering aiutano laboratori e produttori a ottenere:

• Qualità del film superiore con controllo preciso dello spessore • Compatibilità versatile dei materiali per vari materiali bersaglio • Processi ottimizzati sia per la ricerca che per la produzione

Che tu stia lavorando con wafer semiconduttori, componenti ottici o substrati specializzati, la nostra esperienza ti garantisce di ottenere il sistema di sputtering giusto per le tue esigenze specifiche.

Contatta oggi i nostri esperti di film sottili per discutere come le attrezzature di sputtering di KINTEK possono migliorare le tue applicazioni di rivestimento e promuovere la tua innovazione.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Cos'è la deposizione chimica da vapore assistita da plasma? Ottenere film sottili di alta qualità a bassa temperatura

- A cosa serve il PECVD? Ottenere film sottili ad alte prestazioni a bassa temperatura

- Cos'è la deposizione di silicio PECVD? Ottenere film sottili di alta qualità a bassa temperatura

- Come funziona il CVD potenziato al plasma? Ottenere la deposizione di film sottili di alta qualità a bassa temperatura

- Quali materiali vengono depositati con la PECVD? Scopri i materiali versatili per film sottili per la tua applicazione