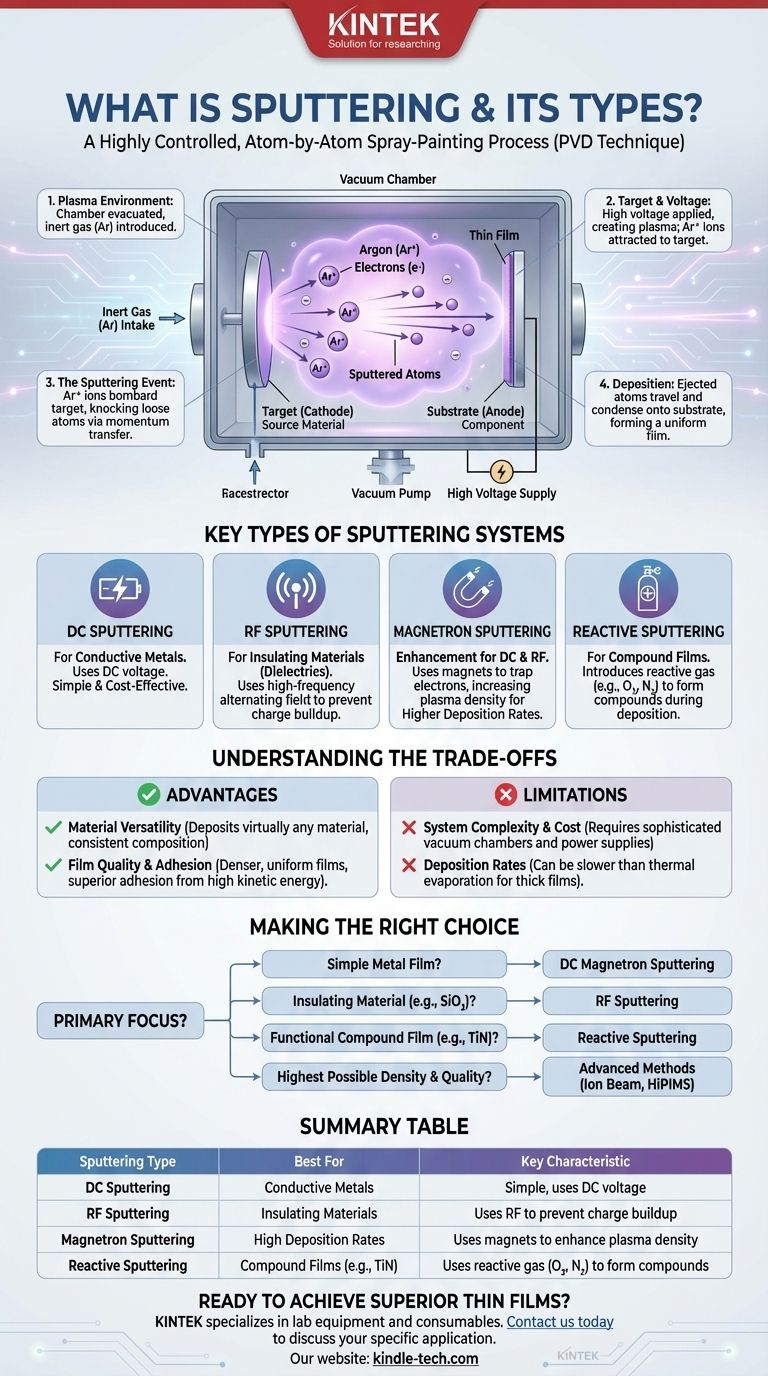

Nella sua essenza, lo sputtering è un processo di verniciatura a spruzzo atomo per atomo altamente controllato. È una tecnica di deposizione fisica da fase vapore (PVD) in cui un materiale sorgente, chiamato target, viene bombardato da ioni energetici provenienti da un plasma all'interno di una camera a vuoto. Questa collisione espelle fisicamente, o "spruzza", atomi dal target, i quali poi viaggiano e si depositano su un componente, noto come substrato, per formare un film eccezionalmente sottile e uniforme.

L'intuizione cruciale è che lo sputtering è un processo di trasferimento di momento, non un processo di evaporazione. Questa distinzione è ciò che lo rende unicamente versatile, consentendo la deposizione di praticamente qualsiasi materiale—da metalli puri a isolanti complessi—su quasi tutti i substrati a temperature relativamente basse.

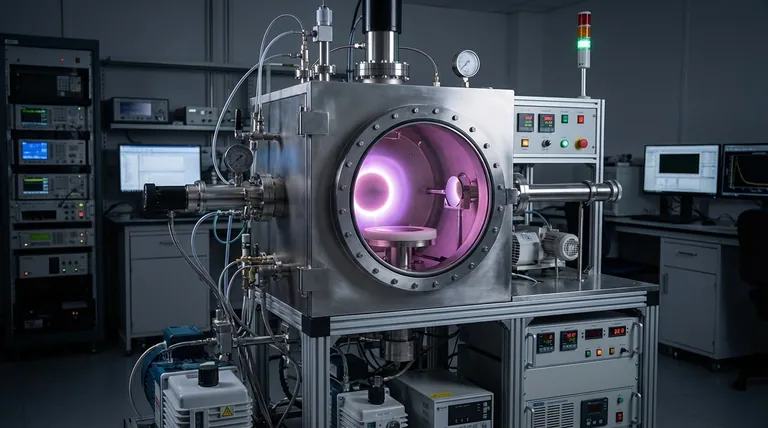

Il Meccanismo Centrale: Dal Plasma al Film

Lo sputtering si basa su una sequenza di eventi fisici che devono essere controllati con precisione. L'intero processo avviene all'interno di una camera ad alto vuoto per garantire la purezza del film finale.

Creazione dell'Ambiente di Plasma

Innanzitutto, la camera viene evacuata per rimuovere i contaminanti. Quindi, viene riempita con una piccola quantità di gas inerte, più comunemente Argon (Ar). Questo gas fornisce gli atomi che verranno ionizzati per creare il plasma.

Il Ruolo del Target e della Tensione

Viene applicata un'alta tensione al target, che è il materiale che vogliamo depositare. Questa tensione fa sì che il gas inerte si scomponga in un plasma, uno stato incandescente di materia contenente ioni positivi (Ar+) ed elettroni liberi. Il target, carico negativamente (catodo), attrae fortemente questi ioni Argon caricati positivamente.

L'Evento di "Sputtering"

Accelerati dal campo elettrico, gli ioni Argon collidono con la superficie del target con forza significativa. Questo impatto trasferisce momento agli atomi del target, sradicandoli dalla superficie. Questi atomi espulsi sono il materiale "spruzzato" (sputtered).

Deposizione sul Substrato

Gli atomi del target espulsi viaggiano in linea retta attraverso l'ambiente a bassa pressione fino a colpire il substrato. All'impatto, si condensano e si accumulano, strato dopo strato, per formare un film sottile denso e ben aderente.

Tipi Chiave di Sistemi di Sputtering

Sebbene il principio fisico rimanga lo stesso, il metodo utilizzato per generare e sostenere il plasma definisce i tipi principali di sputtering. Ognuno è adatto a materiali e applicazioni diverse.

Sputtering DC

Lo sputtering a Corrente Continua (DC) è la forma più semplice, che utilizza una tensione DC per energizzare il plasma. Poiché richiede che il target sia elettricamente conduttivo per mantenere il circuito, il suo utilizzo è quasi esclusivamente limitato alla deposizione di metalli e altri materiali conduttivi.

Sputtering RF

Lo sputtering a Radio Frequenza (RF) utilizza un campo alternato ad alta frequenza invece di una tensione DC costante. La rapida commutazione della polarità impedisce l'accumulo di una carica netta sulla superficie del target. Ciò rende lo sputtering RF essenziale per la deposizione di materiali isolanti (dielettrici) e semiconduttori, come ceramiche o ossidi.

Sputtering a Magnetron

Questo non è un tipo autonomo, ma un miglioramento critico che può essere applicato ai sistemi sia DC che RF. Lo sputtering a magnetron utilizza potenti magneti posizionati dietro il target. Questi magneti intrappolano gli elettroni vicino alla superficie del target, aumentando drasticamente l'efficienza di ionizzazione del gas Argon. Ciò si traduce in un plasma più denso, che porta a tassi di deposizione significativamente più elevati e consente al processo di funzionare a pressioni inferiori.

Sputtering Reattivo

Lo sputtering reattivo è una variazione del processo in cui un gas reattivo, come ossigeno o azoto, viene introdotto intenzionalmente nella camera insieme al gas inerte. Gli atomi metallici spruzzati reagiscono con questo gas per formare un film composto sul substrato. Ad esempio, spruzzare un target di titanio in un ambiente di azoto crea un rivestimento duro e di colore oro di Nitruro di Titanio (TiN).

Comprendere i Compromessi

Lo sputtering è una tecnologia potente, ma è essenziale comprenderne i vantaggi e i limiti rispetto ad altri metodi di deposizione.

Vantaggio: Versatilità dei Materiali

Poiché è un processo fisico e non termico, lo sputtering può depositare praticamente qualsiasi materiale, incluse leghe e composti complessi. A differenza dell'evaporazione, la composizione del materiale rimane coerente dal target al film.

Vantaggio: Qualità del Film e Adesione

Gli atomi spruzzati arrivano al substrato con elevata energia cinetica. Ciò si traduce in film che sono tipicamente molto più densi, più uniformi e con un'adesione superiore rispetto a quelli ottenuti tramite evaporazione termica.

Limitazione: Complessità e Costo del Sistema

I sistemi di sputtering richiedono camere a vuoto sofisticate, alimentatori ad alta tensione e una gestione dei gas potenzialmente complessa. Ciò rende l'investimento iniziale in attrezzature superiore rispetto ad alcuni metodi di rivestimento più semplici.

Limitazione: Tassi di Deposizione

Sebbene il miglioramento a magnetron aumenti significativamente la velocità, lo sputtering può essere ancora più lento rispetto all'evaporazione termica ad alta velocità per la deposizione di film spessi di alcuni metalli puri.

Fare la Scelta Giusta per il Tuo Obiettivo

Selezionare il metodo di sputtering corretto è fondamentale per ottenere le proprietà del film desiderate in modo efficiente.

- Se il tuo obiettivo principale è depositare un film metallico semplice: Lo Sputtering a Magnetron DC è la scelta più comune, veloce ed economica.

- Se il tuo obiettivo principale è depositare un materiale isolante come una ceramica (es. SiO₂): Lo Sputtering RF è l'unica opzione praticabile per prevenire l'accumulo di carica e sostenere il processo.

- Se il tuo obiettivo principale è creare un film composto duro e funzionale (es. TiN): Lo Sputtering Reattivo è il metodo richiesto per formare il composto durante la deposizione.

- Se il tuo obiettivo principale è ottenere la massima densità e qualità del film possibile: Metodi avanzati come lo Sputtering a Fascio Ionico o lo Sputtering a Magnetron a Impulsi ad Alta Potenza (HiPIMS) offrono un controllo senza pari.

In definitiva, la comprensione di questi tipi fondamentali ti consente di selezionare la tecnica di sputtering precisa per ottenere un film sottile funzionale e di alta qualità per quasi tutte le applicazioni.

Tabella Riassuntiva:

| Tipo di Sputtering | Ideale Per | Caratteristica Chiave |

|---|---|---|

| Sputtering DC | Metalli Conduttivi | Semplice, utilizza tensione DC |

| Sputtering RF | Materiali Isolanti | Utilizza radiofrequenza per prevenire l'accumulo di carica |

| Sputtering a Magnetron | Alti Tassi di Deposizione | Utilizza magneti per aumentare la densità del plasma |

| Sputtering Reattivo | Film Composti (es. TiN) | Utilizza gas reattivo (O2, N2) per formare composti |

Pronto a Ottenere Film Sottili Superiori?

Scegliere il metodo di sputtering giusto è fondamentale per il successo della tua ricerca o produzione. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, fornendo le soluzioni di sputtering precise di cui hai bisogno per depositare metalli, ceramiche e composti complessi.

Lascia che i nostri esperti ti aiutino a selezionare il sistema ideale per garantire film uniformi e di alta qualità con un'eccellente adesione. Contattaci oggi stesso per discutere la tua applicazione specifica e scoprire come KINTEK può migliorare le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

Domande frequenti

- Qual è la differenza tra CVD e PECVD? Scegli il giusto metodo di deposizione di film sottile

- Come funziona il CVD potenziato al plasma? Ottenere la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è la deposizione chimica da vapore assistita da plasma? Ottenere film sottili di alta qualità a bassa temperatura

- Cos'è il plasma nel processo CVD? Abbassare le temperature di deposizione per materiali sensibili al calore

- Cosa si intende per deposizione da vapore? Una guida alla tecnologia di rivestimento a livello atomico