Nella produzione avanzata e nella scienza dei materiali, un film sputterato è uno strato ultra-sottile di materiale depositato su una superficie atomo per atomo utilizzando un processo chiamato deposizione a sputtering. Questa tecnica è un tipo di deposizione fisica da vapore (PVD) in cui gli atomi vengono espulsi fisicamente da un materiale sorgente (un "bersaglio") all'interno di un vuoto e quindi condensano su un substrato, formando un film di eccezionale purezza, densità e adesione.

Lo sputtering non è semplicemente un metodo di rivestimento; è un processo fondamentale per l'ingegnerizzazione dei materiali a livello atomico. Utilizzando ioni ad alta energia per rimuovere fisicamente gli atomi da una sorgente, crea film con adesione e integrità strutturale superiori che spesso sono impossibili da ottenere con semplici metodi di evaporazione o chimici.

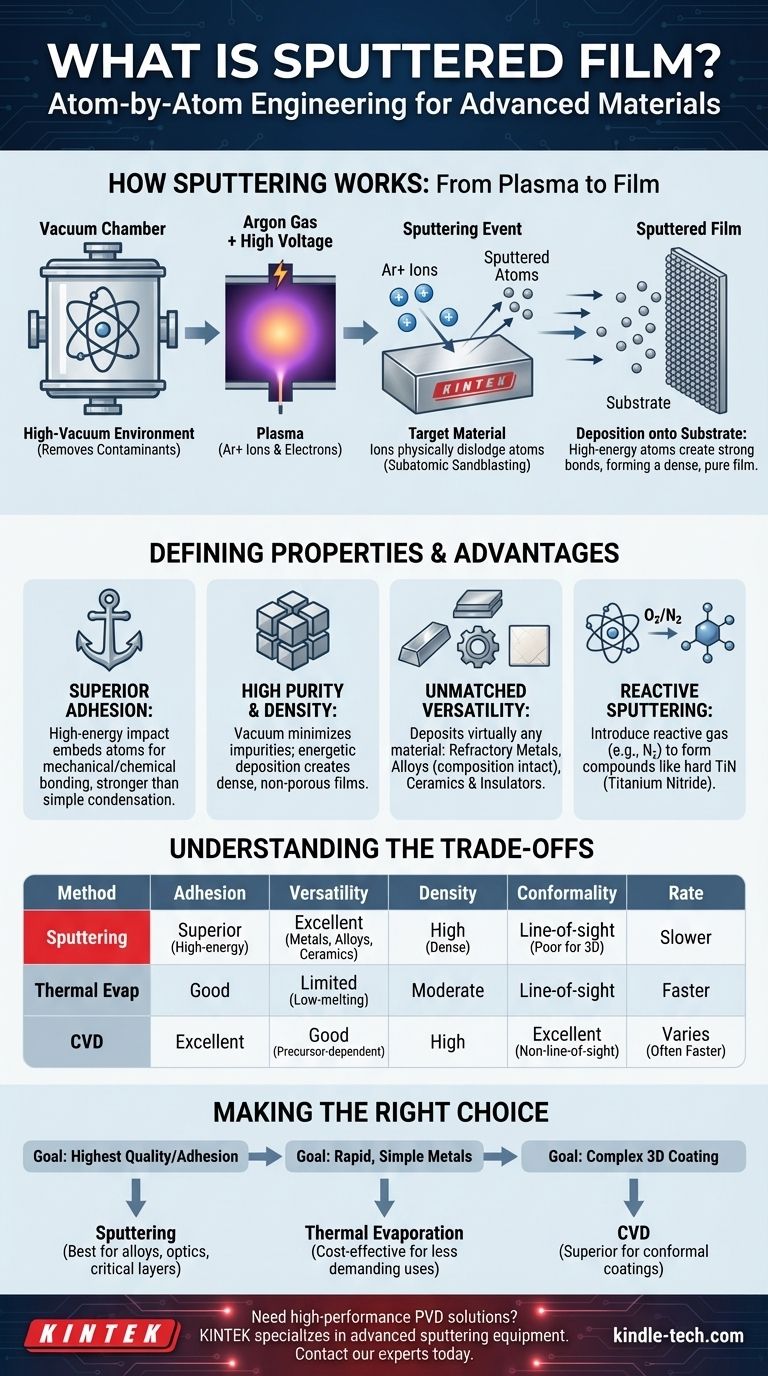

Come Funziona lo Sputtering: Dal Plasma al Film

Lo sputtering è un processo altamente controllato che avviene all'interno di una camera a vuoto. Comprendere la sequenza degli eventi rivela perché i film risultanti possiedono proprietà così uniche.

L'Ambiente a Vuoto

Innanzitutto, un substrato (l'oggetto da rivestire) e un bersaglio (il materiale sorgente per il film) vengono posizionati in una camera ad alto vuoto. Questo vuoto è fondamentale poiché rimuove i gas atmosferici che altrimenti potrebbero contaminare il film o interferire con il processo.

Creazione del Plasma

Un gas inerte, più comunemente argon, viene introdotto nella camera a bassa pressione. Viene quindi applicata un'alta tensione, che ionizza il gas argon e crea uno stato della materia incandescente ed energetico noto come plasma.

L'Evento di "Sputtering"

Il plasma è composto da ioni argon positivi ed elettroni liberi. Gli ioni caricati positivamente vengono accelerati da un campo elettrico e bombardano la superficie del bersaglio, che è mantenuto a un potenziale negativo. Questa collisione è simile a una sabbiatura subatomica, dove l'energia d'impatto è sufficiente a espellere fisicamente, o "sputterare", singoli atomi dal materiale bersaglio.

Deposizione sul Substrato

Questi atomi sputterati viaggiano attraverso la camera a vuoto e si depositano sul substrato. Man mano che si accumulano, formano un film sottile, altamente uniforme e denso. Poiché gli atomi arrivano con una significativa energia cinetica, si legano molto fortemente alla superficie del substrato.

Le Proprietà Distintive di un Film Sputterato

Il "come" dello sputtering porta direttamente al "perché" viene utilizzato. Le proprietà dei film sputterati li rendono essenziali per applicazioni ad alte prestazioni.

Adesione Superiore

Gli atomi sputterati impattano il substrato con alta energia, il che può incorporarli leggermente nella superficie. Ciò crea un legame meccanico e chimico molto più forte rispetto ai metodi in cui gli atomi semplicemente condensano con bassa energia, come l'evaporazione termica.

Elevata Purezza e Densità

L'ambiente ad alto vuoto minimizza le impurità e il processo di deposizione energetico compatta strettamente gli atomi. Ciò si traduce in film densi e non porosi con proprietà elettriche e ottiche prevedibili.

Versatilità dei Materiali Ineguagliabile

A differenza dell'evaporazione termica, che è limitata ai materiali che possono essere fusi ed evaporati, lo sputtering può depositare praticamente qualsiasi materiale. Ciò include metalli refrattari con punti di fusione estremamente elevati (come tungsteno o tantalio), leghe (che si depositano mantenendo intatta la loro composizione originale) e persino ceramiche e isolanti.

Sputtering Reattivo per Composti

Introducendo un gas reattivo come ossigeno o azoto nella camera insieme all'argon, è possibile formare film composti. Ad esempio, sputterare un bersaglio di titanio in un ambiente di azoto crea un film di nitruro di titanio (TiN) eccezionalmente duro e di colore dorato direttamente sul substrato.

Comprendere i Compromessi

Lo sputtering è una tecnica potente, ma non è l'unica opzione per la deposizione di film sottili. I suoi vantaggi devono essere valutati rispetto ai suoi limiti e confrontati con altri metodi comuni.

Sputtering vs. Evaporazione Termica

L'evaporazione termica, un altro metodo PVD, prevede il riscaldamento di un materiale fino a quando non evapora e condensa su un substrato. Sebbene spesso più veloce e semplice per i metalli puri, i suoi film hanno generalmente adesione e densità inferiori rispetto ai film sputterati. Lo sputtering è di gran lunga superiore per leghe e materiali ad alto punto di fusione.

Sputtering vs. Deposizione Chimica da Vapore (CVD)

La CVD utilizza reazioni chimiche di gas precursori per far crescere un film su un substrato riscaldato. Un vantaggio chiave della CVD è la sua capacità di produrre rivestimenti altamente conformi che coprono uniformemente forme complesse e tridimensionali. Lo sputtering, essendo un processo di linea di vista, ha difficoltà a rivestire superfici nascoste o trincee profonde.

La Sfida dei Tassi di Deposizione

Un compromesso principale dello sputtering è il suo tasso di deposizione, che è spesso inferiore a quello dell'evaporazione termica o di alcuni processi CVD. Ciò può renderlo un'opzione più lenta e costosa per le applicazioni in cui la massima qualità del film non è la preoccupazione principale.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di un metodo di deposizione richiede l'allineamento delle capacità del processo con i requisiti di utilizzo finale del film.

- Se la tua attenzione principale è la massima qualità e adesione del film: Lo sputtering è la scelta definitiva, specialmente per leghe, composti e strati ottici o elettronici critici.

- Se la tua attenzione principale è la deposizione rapida di metalli semplici: L'evaporazione termica offre spesso una soluzione più economica e veloce per applicazioni meno esigenti.

- Se la tua attenzione principale è il rivestimento uniforme di un oggetto 3D complesso: La deposizione chimica da vapore (CVD) è generalmente il metodo superiore grazie alla sua natura non di linea di vista.

In definitiva, la padronanza dello sputtering consente a ingegneri e scienziati di controllare con precisione le proprietà fondamentali dei materiali, costruendo dispositivi ad alte prestazioni partendo dall'atomo.

Tabella Riassuntiva:

| Proprietà | Film Sputterato | Evaporazione Termica | Deposizione Chimica da Vapore (CVD) |

|---|---|---|---|

| Adesione | Superiore (Impatto ad alta energia) | Buona | Eccellente |

| Versatilità dei Materiali | Eccellente (Metalli, Leghe, Ceramiche) | Limitata (Materiali a basso punto di fusione) | Buona (Dipende dai precursori) |

| Densità/Purezza del Film | Alta (Densa, non porosa) | Moderata | Alta |

| Conformità del Rivestimento | Linea di vista (Scarsa per forme complesse) | Linea di vista | Eccellente (Non di linea di vista) |

| Tasso di Deposizione | Più lento | Più veloce | Variabile (Spesso più veloce) |

Hai bisogno di depositare film sottili ad alte prestazioni per il tuo laboratorio o linea di produzione? KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per lo sputtering e altri processi di deposizione fisica da vapore (PVD). La nostra esperienza può aiutarti a ottenere l'adesione, la purezza e la versatilità dei materiali superiori richieste per le tue applicazioni più esigenti in elettronica, ottica e materiali avanzati. Contatta oggi i nostri esperti per discutere le tue specifiche esigenze di film sottili e trovare la soluzione ideale per le tue necessità di laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

Domande frequenti

- Cos'è il Plasma CVD? Sbloccare la deposizione di film sottili a bassa temperatura per materiali sensibili

- Quali sono gli usi del PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Qual è la differenza tra PECVD e sputtering? Scegli il metodo giusto per la deposizione di film sottili

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto