Nella sua essenza, la sinterizzazione a plasma scintillante (SPS) è una tecnica avanzata di lavorazione dei materiali che utilizza una corrente elettrica diretta pulsata e pressione meccanica per consolidare le polveri in una massa densa e solida. A differenza della sinterizzazione convenzionale che si basa su un riscaldamento lento ed esterno in un forno, l'SPS riscalda il materiale internamente e direttamente, consentendo una lavorazione drasticamente più rapida a temperature complessive più basse.

La sinterizzazione a plasma scintillante non è solo un modo più veloce per riscaldare il materiale; è un processo fondamentalmente diverso. Utilizza scariche elettriche localizzate tra le particelle di polvere per purificare e attivare le loro superfici, consentendo loro di fondersi insieme con notevole velocità ed efficienza.

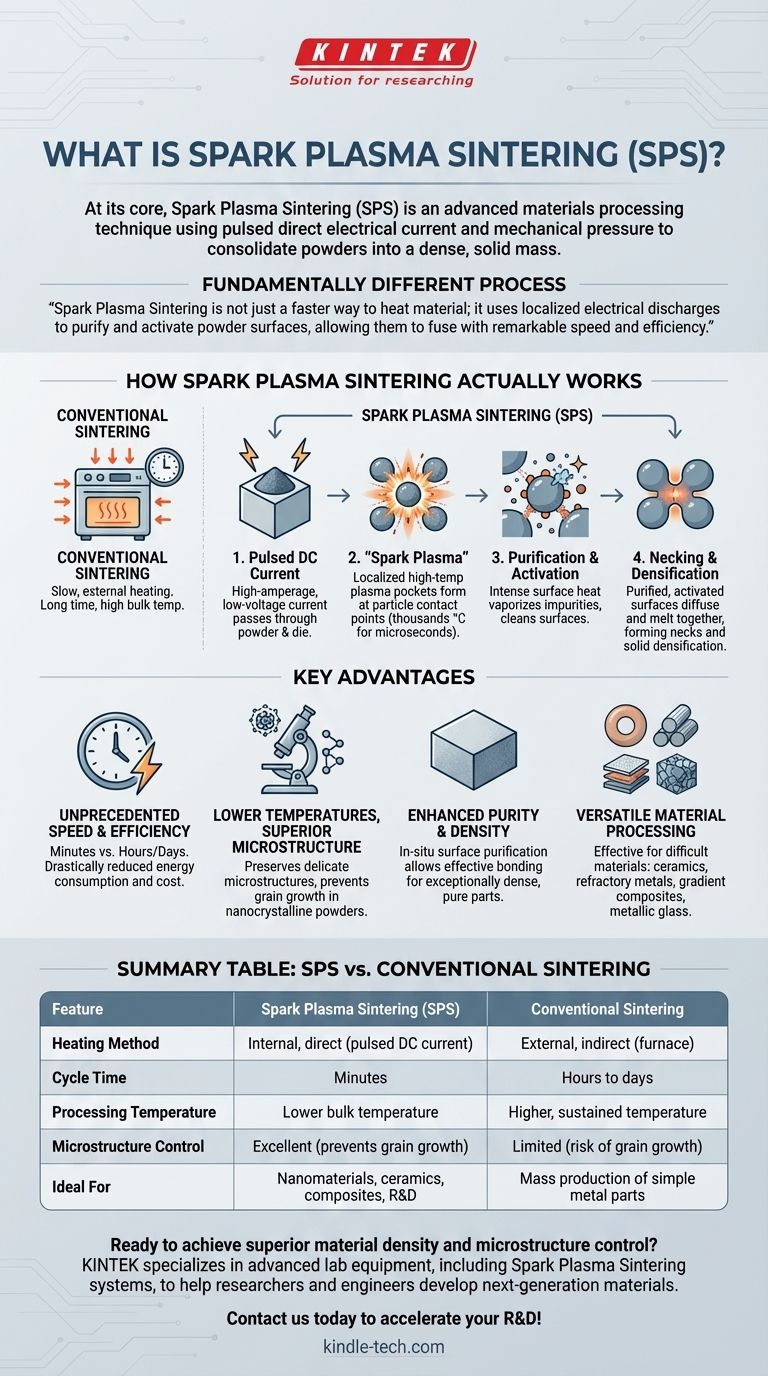

Come funziona realmente la sinterizzazione a plasma scintillante

La sinterizzazione convenzionale è come un forno lento, che riscalda gradualmente un intero volume di materiale fino a quando le particelle iniziano a fondersi. L'SPS è più simile a una serie di eventi di saldatura microscopici e di precisione che avvengono simultaneamente in tutta la polvere.

Il ruolo della corrente continua pulsata

Il processo inizia posizionando un materiale in polvere in uno stampo conduttivo, tipicamente realizzato in grafite. Una corrente continua pulsata ad alto amperaggio e bassa tensione viene quindi fatta passare attraverso lo stampo e, soprattutto, attraverso le particelle di polvere stesse.

Creazione del "Plasma Scintillante"

Nei punti di contatto tra le singole particelle di polvere, la resistenza elettrica è elevata. La corrente pulsata genera scintille o scariche elettriche negli spazi vuoti, creando sacche momentanee e localizzate di plasma ad alta temperatura.

Queste zone di plasma possono raggiungere migliaia di gradi Celsius, ma solo per microsecondi e solo sulla superficie delle particelle. La massa del materiale rimane a una temperatura molto più bassa.

Purificazione e formazione di colli

Questo calore superficiale intenso e localizzato ha due effetti. In primo luogo, vaporizza e pulisce i contaminanti superficiali e gli ossidi, motivo per cui si osserva una significativa riduzione di elementi come l'idrogeno.

In secondo luogo, le superfici purificate e super-attivate delle particelle adiacenti iniziano a diffondersi e a fondersi l'una nell'altra, formando ponti solidi chiamati colli (necks). Man mano che ciò accade attraverso milioni di particelle, l'intero compatto di polvere si densifica rapidamente in un pezzo solido.

I vantaggi chiave rispetto ai metodi tradizionali

Il meccanismo unico dell'SPS offre diversi vantaggi significativi che lo rendono uno strumento potente per la scienza dei materiali avanzata e la produzione.

Velocità ed efficienza senza precedenti

Riscaldando il materiale in modo diretto e rapido, l'SPS può completare un ciclo di sinterizzazione in pochi minuti, rispetto alle molte ore o addirittura giorni richiesti per la sinterizzazione convenzionale in forno. Ciò riduce drasticamente il consumo di energia e i costi.

Temperature più basse, microstruttura superiore

Poiché la temperatura di massa del materiale rimane relativamente bassa, l'SPS è eccezionale nel preservare microstrutture delicate o ingegnerizzate. Può consolidare polveri nanocristalline senza causare la crescita del grano che si verificherebbe durante un riscaldamento prolungato ad alta temperatura.

Purezza e densità migliorate

Il processo di purificazione superficiale in situ rimuove le barriere alla diffusione, consentendo alle particelle di legarsi in modo più efficace. Ciò si traduce in pezzi finali eccezionalmente densi e privi delle impurità che possono compromettere le proprietà del materiale.

Lavorazione versatile dei materiali

L'SPS è efficace per una vasta gamma di materiali che sono difficili o impossibili da lavorare con metodi convenzionali. Questi includono ceramiche ad alte prestazioni, metalli refrattari come il tungsteno, compositi a gradiente e persino materiali amorfi come il vetro metallico. Può anche essere utilizzato per unire materiali dissimili, come una ceramica a un metallo.

Comprendere i compromessi

Sebbene potente, l'SPS non è una soluzione universale. La sua applicazione comporta considerazioni specifiche che lo rendono inadatto per alcuni scenari di produzione.

Costi delle attrezzature e degli utensili

I sistemi SPS sono complessi e rappresentano un investimento di capitale significativo rispetto ai forni tradizionali. Gli stampi conduttivi in grafite sono anche articoli di consumo che hanno una durata limitata e aumentano i costi operativi.

Limitazioni della geometria del campione

La necessità di far passare una corrente uniforme e di applicare una pressione uniassiale implica che l'SPS è tipicamente limitato alla produzione di forme semplici, come dischi, cilindri e blocchi rettangolari. Le parti complesse tridimensionali non sono fattibili.

Conducibilità del materiale

Il processo funziona meglio quando la corrente può passare attraverso la polvere stessa. Sebbene esistano tecniche per la sinterizzazione di polveri non conduttive (lo stampo in grafite si riscalda invece), i principali vantaggi dell'SPS sono più evidenti con materiali conduttivi o semiconduttivi.

Fare la scelta giusta per il tuo obiettivo

La scelta del metodo di sinterizzazione appropriato dipende interamente dal tuo materiale, dalle proprietà desiderate e dagli obiettivi di produzione.

- Se la tua attenzione principale è la conservazione delle nanostrutture o dei grani fini: L'SPS è la scelta superiore grazie alle sue basse temperature di massa e ai rapidi tempi di lavorazione.

- Se la tua attenzione principale è lo sviluppo rapido di nuove leghe o compositi: I tempi di ciclo estremamente brevi dell'SPS lo rendono uno strumento ideale per la ricerca e lo sviluppo.

- Se la tua attenzione principale è il raggiungimento della massima densità in materiali difficili da sinterizzare: L'SPS eccelle nel densificare ceramiche tecniche, metalli refrattari e compositi che resistono ai metodi convenzionali.

- Se la tua attenzione principale è la produzione di massa di parti metalliche semplici e a basso costo: La metallurgia delle polveri tradizionale a pressa e sinterizzazione è probabilmente la soluzione più economica e scalabile.

Comprendendo il suo meccanismo unico, puoi sfruttare la sinterizzazione a plasma scintillante per creare materiali di prossima generazione con proprietà precedentemente irraggiungibili.

Tabella riassuntiva:

| Caratteristica | Sinterizzazione a plasma scintillante (SPS) | Sinterizzazione convenzionale |

|---|---|---|

| Metodo di riscaldamento | Interno, diretto (corrente CC pulsata) | Esterno, indiretto (forno) |

| Tempo ciclo | Minuti | Ore o giorni |

| Temperatura di lavorazione | Temperatura di massa inferiore | Temperatura più alta e sostenuta |

| Controllo della microstruttura | Eccellente (previene la crescita del grano) | Limitato (rischio di crescita del grano) |

| Ideale per | Nanomateriali, ceramiche, compositi, R&S | Produzione di massa di parti metalliche semplici |

Pronto a ottenere una densità del materiale superiore e un controllo della microstruttura?

KINTEK è specializzata in apparecchiature da laboratorio avanzate, inclusi i sistemi di sinterizzazione a plasma scintillante, per aiutare ricercatori e ingegneri a sviluppare materiali di prossima generazione. La nostra esperienza garantisce che tu ottenga la soluzione giusta per consolidare polveri nanocristalline, ceramiche tecniche o compositi complessi.

Contattaci oggi stesso per discutere come l'SPS può accelerare la tua R&S e migliorare le proprietà dei tuoi materiali!

Guida Visiva

Prodotti correlati

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a fusione a induzione ad arco sotto vuoto non consumabile

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

Domande frequenti

- Perché l'ambiente sottovuoto fornito da un forno di pressatura a caldo sottovuoto è fondamentale per la sinterizzazione dell'A356? Massimizzare la densità

- Quale ruolo chiave svolge il forno industriale di sinterizzazione a pressa a caldo (HP) negli UHTC? Raggiungi la massima densità oggi stesso

- Come una pressa a caldo sottovuoto facilita la produzione di compositi laminati Ti-Al3Ti? Densificazione di precisione

- Quale ruolo svolge il sistema di carico idraulico nella densificazione di Cu/Ti3SiC2/C/MWCNTs? Ottimizza la sinterizzazione dei tuoi compositi

- Perché il controllo preciso della temperatura in un forno di pressatura a caldo sottovuoto è essenziale per i laminati Ti2AlNb/TA15?

- Come l'ambiente sottovuoto all'interno di un forno di pressatura a caldo protegge il SiCf/Ti-43Al-9V? Garantire l'integrità del composito

- A quale temperatura avviene la brasatura per diffusione? Ottimizza il tuo processo di giunzione allo stato solido

- Come un forno a pressa a caldo affronta la densificazione dell'h-BN? Padronanza della sinterizzazione di ceramiche ad alta densità