Nella tecnologia dentale, la sinterizzazione è un processo di trattamento termico critico che trasforma un restauro dentale morbido e poroso nel suo stato finale ad alta resistenza. Questo si ottiene riscaldando il materiale in un forno specializzato a una temperatura inferiore al suo punto di fusione, facendo sì che le singole particelle si fondano insieme e creino una struttura densa e solida.

La sinterizzazione non è un processo di fusione. È una trasformazione allo stato solido che utilizza calore controllato per eliminare la porosità e legare le particelle del materiale, il che conferisce alle moderne ceramiche dentali come la zirconia la loro eccezionale resistenza e durabilità.

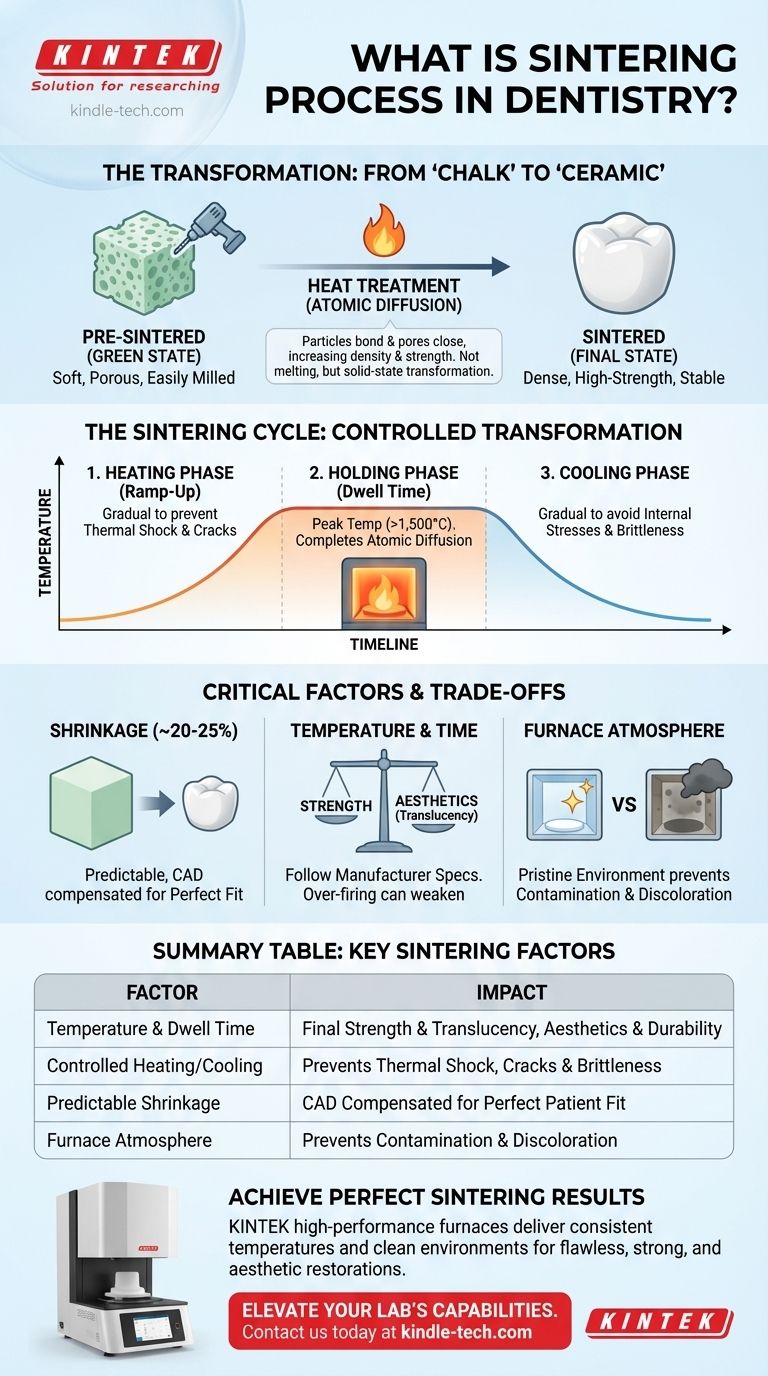

Il Principio Fondamentale: Da "Gesso" a "Ceramica"

Per capire la sinterizzazione, è meglio pensarla come una trasformazione controllata. Un restauro dentale, in particolare uno realizzato in zirconia, inizia la sua vita in uno stato completamente diverso da quello in cui finisce.

Cosa succede a livello microscopico?

La sinterizzazione funziona attraverso un processo chiamato diffusione atomica. A temperature elevate, gli atomi nelle particelle del materiale diventano più mobili. Migrano attraverso i confini tra le particelle, chiudendo efficacemente le lacune e i pori microscopici che esistono nello stato iniziale.

Questo processo lega le particelle insieme, aumentando significativamente la densità, la resistenza e la stabilità del materiale.

Il Ruolo dei Materiali Pre-sinterizzati

In un moderno laboratorio odontotecnico, i tecnici non lavorano con polvere ceramica grezza. Utilizzano invece blocchi o dischi di materiale prodotti industrialmente che sono già stati parzialmente lavorati.

Questo materiale "pre-sinterizzato" o "allo stato verde" è abbastanza denso da essere maneggiato ma abbastanza morbido da essere facilmente fresato da una macchina CAD/CAM. Ha una consistenza spesso paragonata al gesso.

Perché fresare prima della sinterizzazione?

Il vantaggio principale di questo flusso di lavoro è l'efficienza e la precisione. La fresatura del restauro da un blocco morbido pre-sinterizzato è significativamente più veloce e provoca molta meno usura sugli strumenti di fresatura (frese).

La lavorazione del materiale nel suo stato finale, completamente indurito, sarebbe estremamente dispendiosa in termini di tempo e costosa.

Il Ciclo di Sinterizzazione: Una Trasformazione Controllata

La trasformazione da uno stato morbido a uno duro avviene all'interno di un forno dentale specializzato. Questo processo, noto come ciclo di sinterizzazione, è meticolosamente controllato.

La Fase di Riscaldamento (Ramp-Up)

La temperatura del forno viene aumentata gradualmente per un periodo specifico. Un aumento controllato è cruciale per prevenire lo shock termico, che potrebbe causare crepe o fratture nel delicato restauro prima che acquisisca la sua piena resistenza.

La Fase di Mantenimento (Tempo di Sosta)

Una volta che il forno raggiunge la sua temperatura massima (che può superare i 1.500°C per alcune zirconie), viene mantenuto lì per un periodo di tempo prescritto. Questo "tempo di sosta" consente al processo di diffusione atomica di completarsi, garantendo che il restauro raggiunga la sua massima densità e le proprietà fisiche desiderate.

La Fase di Raffreddamento

Come per il riscaldamento, la fase di raffreddamento deve essere attentamente controllata. Raffreddare il restauro troppo rapidamente può introdurre tensioni interne, rendendolo fragile e soggetto a rotture in seguito. Un raffreddamento lento e graduale garantisce un prodotto finale stabile e privo di stress.

Comprendere i Compromessi e i Fattori Critici

Ottenere un risultato perfetto con la sinterizzazione richiede la comprensione delle variabili chiave e delle loro conseguenze. Il processo è una scienza e piccole deviazioni possono avere un impatto significativo.

Ritiro: Una Conseguenza Necessaria

Il risultato più significativo della densificazione è il ritiro. Man mano che i pori tra le particelle vengono eliminati, l'intero restauro si riduce di dimensioni.

Questo ritiro non è un difetto ma una parte prevedibile del processo, tipicamente intorno al 20-25%. Il software di progettazione CAD compensa automaticamente questo fresando il restauro su una scala più grande, assicurando che si riduca alle dimensioni precise richieste per una perfetta aderenza.

Temperatura e Tempo: L'Atto di Equilibrio

La temperatura finale e il tempo di sosta hanno un impatto diretto sulle proprietà finali del restauro. Ad esempio, la sinterizzazione della zirconia a una temperatura più elevata può aumentarne la traslucenza, migliorando l'estetica.

Tuttavia, una cottura eccessiva può portare a una crescita eccessiva dei grani all'interno del materiale, il che può paradossalmente ridurre la sua resistenza alla flessione. Seguire le specifiche esatte del produttore del materiale è non negoziabile.

Contaminazione del Forno

L'atmosfera all'interno del forno deve essere impeccabile. Qualsiasi contaminante può essere cotto nella ceramica, causando scolorimento e compromettendo il risultato estetico del restauro finale. Questo è il motivo per cui la pulizia e la calibrazione regolari del forno sono protocolli essenziali.

Fare la Scelta Giusta per il Tuo Obiettivo

Il successo di un restauro sinterizzato dipende dalla stretta aderenza a protocolli scientificamente validati. Il tuo obiettivo per la protesi finale determina dove dovrebbe concentrarsi la tua attenzione.

- Se il tuo obiettivo principale è la precisione e l'aderenza: Assicurati che il tuo software CAD sia perfettamente calibrato per il fattore di ritiro specifico del blocco di materiale utilizzato.

- Se il tuo obiettivo principale è la resistenza e la durabilità: Attieniti rigorosamente alla temperatura di picco e al tempo di sosta consigliati dal produttore, poiché una sotto-sinterizzazione si tradurrà in un restauro debole e inaffidabile.

- Se il tuo obiettivo principale è l'estetica: Utilizza il ciclo di sinterizzazione preciso e validato dal produttore, progettato per raggiungere il livello di traslucenza desiderato senza compromettere l'integrità strutturale.

Padroneggiare i principi della sinterizzazione è fondamentale per produrre restauri dentali costantemente forti, estetici e perfettamente aderenti.

Tabella Riepilogativa:

| Fattore Chiave di Sinterizzazione | Impatto sul Restauro Finale |

|---|---|

| Temperatura e Tempo di Sosta | Determina la resistenza finale e la traslucenza. Critico per l'estetica e la durabilità. |

| Riscaldamento/Raffreddamento Controllato | Previene lo shock termico e le tensioni interne, evitando crepe e fragilità. |

| Ritiro Prevedibile (~20-25%) | Il software CAD compensa questo, assicurando che il restauro si adatti perfettamente al paziente. |

| Atmosfera del Forno | Un ambiente incontaminato è essenziale per prevenire contaminazioni e scolorimenti. |

Ottieni Risultati di Sinterizzazione Perfetti Ogni Volta

La produzione di restauri dentali forti, esteticamente perfetti e accuratamente aderenti come le corone in zirconia richiede un controllo preciso sul processo di sinterizzazione. L'attrezzatura di laboratorio giusta è fondamentale per questo successo.

KINTEK è specializzata in forni di sinterizzazione dentale e attrezzature da laboratorio ad alte prestazioni, progettati per fornire le temperature costanti e gli ambienti puliti necessari per risultati impeccabili. Le nostre soluzioni aiutano i laboratori odontotecnici a migliorare l'efficienza, garantire l'integrità del materiale e soddisfare i più alti standard di cura.

Pronto a elevare le capacità del tuo laboratorio? Contatta i nostri esperti oggi stesso per trovare il forno di sinterizzazione ideale per i tuoi materiali e il tuo flusso di lavoro specifici.

Guida Visiva

Prodotti correlati

- Fornace di Grafittizzazione per Materiali Negativi per Forno Sottovuoto in Grafite

- Forni per trattamento termico sottovuoto e sinterizzazione a pressione per applicazioni ad alta temperatura

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace di Grafittizzazione Sottovuoto Orizzontale ad Alta Temperatura di Grafite

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Quale sarebbe un vantaggio della biomassa rispetto all'uso del carbone? Una fonte di energia più pulita e a zero emissioni di carbonio

- Quali sono gli svantaggi della conversione della biomassa? Costi elevati, ostacoli logistici e compromessi ambientali

- Un alto contenuto di ceneri è un bene? Una guida per comprendere i livelli di minerali negli alimenti per animali domestici

- Qual è uno svantaggio della biomassa? Gli alti costi ambientali ed economici

- Quali sono le differenze chiave tra incenerimento e gassificazione? Esplora le Soluzioni per la Gestione dei Rifiuti