In sostanza, la sinterizzazione è un processo termico che trasforma una polvere compattata in un oggetto solido e denso riscaldandola in un forno a una temperatura appena inferiore al suo punto di fusione. Invece di fondere, le singole particelle di polvere si fondono insieme attraverso la diffusione atomica. Questo processo elimina gli spazi vuoti, o pori, tra le particelle, risultando in una massa forte e coerente con proprietà meccaniche significativamente migliorate.

La sfida principale nella produzione basata su polveri è convertire una forma fragile e porosa in una parte robusta e solida. La sinterizzazione risolve questo problema non fondendo il materiale, ma utilizzando il calore controllato per incoraggiare le singole particelle a legarsi e fondersi, eliminando efficacemente i vuoti interni e creando una struttura densa e unificata.

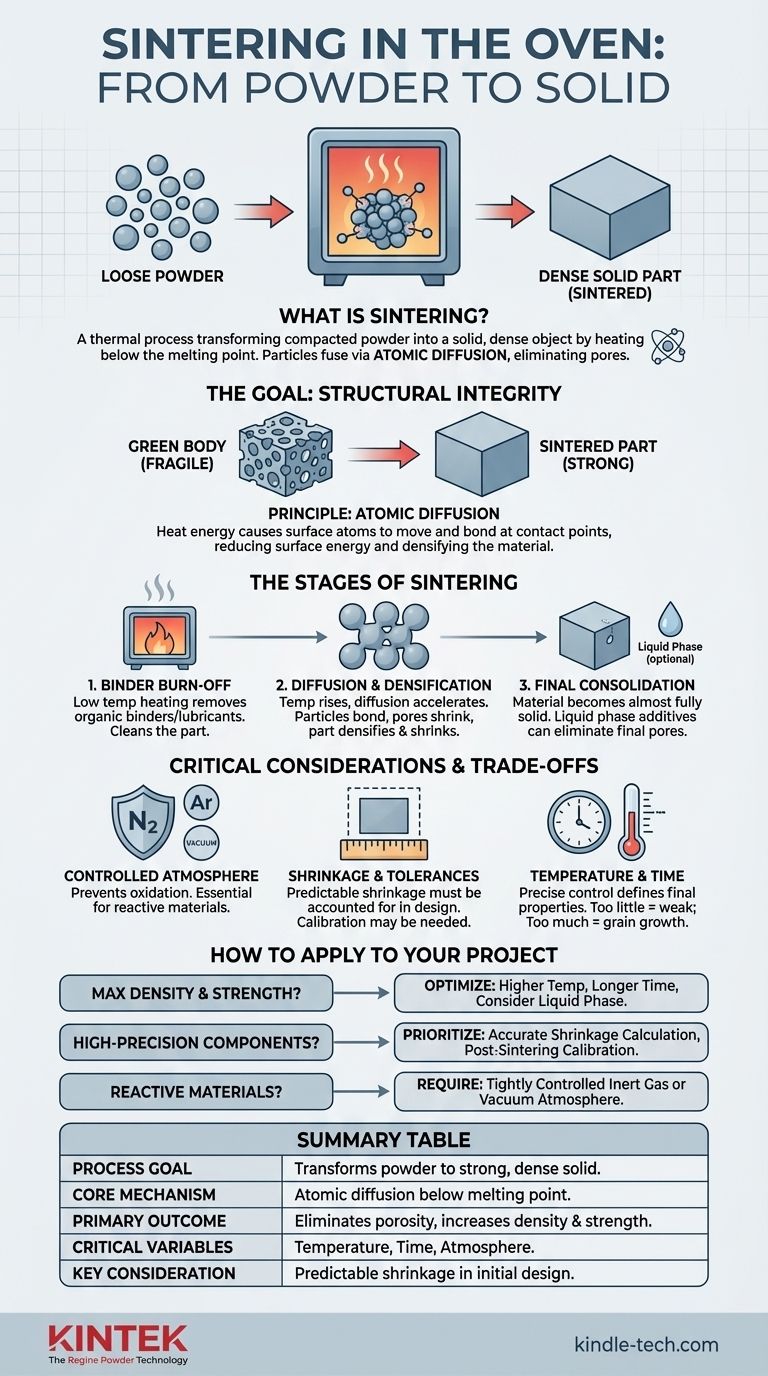

L'obiettivo della sinterizzazione: dalla polvere al solido

La sinterizzazione è il passaggio critico che fornisce integrità strutturale alle parti realizzate con polveri ceramiche o metalliche. L'intero processo è un viaggio da una raccolta sciolta di particelle a un componente ingegnerizzato ad alte prestazioni.

Il punto di partenza del "corpo verde"

Prima di entrare nel forno, la polvere grezza viene prima pressata nella forma desiderata utilizzando uno stampo e una matrice. Questa parte iniziale, nota come "corpo verde" o compatto, ha la geometria corretta ma è meccanicamente fragile e altamente porosa.

Il principio della diffusione atomica

La magia della sinterizzazione avviene al di sotto del punto di fusione del materiale. L'elevato calore fornisce energia agli atomi sulle superfici delle particelle adiacenti per muoversi e legarsi per diffusione nei loro punti di contatto. Pensate a un grappolo di bolle di sapone che si fondono per ridurre la loro superficie totale; le particelle si fondono per abbassare la loro energia superficiale complessiva.

Il risultato: maggiore densità e resistenza

Man mano che le particelle si legano e si avvicinano, gli spazi e i pori tra di esse si restringono e alla fine si chiudono. Questa densificazione è l'obiettivo primario. Eliminando la porosità, la parte finale diventa significativamente più forte, più dura e meno permeabile della sua controparte "verde".

Un viaggio attraverso il forno: le fasi della sinterizzazione

Quando il corpo verde viene posto nel forno, subisce un ciclo termico controllato con precisione, progettato per ottenere una densificazione ottimale.

Fase 1: Eliminazione del legante

Nella fase iniziale di riscaldamento, a temperature più basse, eventuali leganti organici o lubrificanti utilizzati durante la fase di pressatura vengono bruciati. Questo passaggio di "pulizia" è cruciale per prevenire difetti nella parte finale.

Fase 2: Legame per diffusione e densificazione

Man mano che la temperatura sale verso il punto di sinterizzazione target, la diffusione accelera. I punti di contatto tra le particelle si trasformano in "colli", avvicinando i centri delle particelle. È qui che avviene la maggior parte del ritiro e dell'eliminazione dei pori man mano che la parte si densifica.

Fase 3: Consolidamento finale

Nella fase finale, il materiale è quasi completamente solido, con solo pori isolati e chiusi rimanenti. Per eliminare questi ultimi vuoti, il processo potrebbe prevedere una tecnica chiamata sinterizzazione in fase liquida, in cui una piccola quantità di un additivo fonde e fluisce nei pori, "saldando" efficacemente la struttura dall'interno.

Comprendere i compromessi e le considerazioni

La sinterizzazione è un processo potente, ma richiede un controllo preciso per ottenere il risultato desiderato. Il suo successo dipende dalla gestione di diverse variabili critiche.

Le atmosfere controllate sono cruciali

I forni di sinterizzazione spesso utilizzano un'atmosfera controllata (ad esempio, azoto, argon o vuoto). Questo è essenziale per prevenire l'ossidazione o altre reazioni chimiche indesiderate con il materiale caldo, che potrebbero compromettere le sue proprietà finali.

La sfida del ritiro e delle tolleranze

Poiché la densificazione comporta l'eliminazione dei pori, la parte inevitabilmente si ritirerà durante la sinterizzazione. Questo ritiro deve essere accuratamente previsto e considerato nella progettazione iniziale dell'utensileria del corpo verde. Per le parti che richiedono tolleranze estremamente strette, potrebbe essere necessario un passaggio di calibrazione post-sinterizzazione (ri-pressatura della parte).

Temperatura e tempo definiscono il risultato

Le proprietà finali di una parte sinterizzata dipendono direttamente dalla temperatura di sinterizzazione e dal tempo trascorso nel forno. Troppo poco calore o tempo si traduce in una densificazione incompleta e una parte debole. Troppo può causare una crescita indesiderata dei grani, che può anche degradare le proprietà meccaniche.

Come applicare questo al tuo progetto

I parametri specifici del tuo processo di sinterizzazione dovrebbero essere dettati dall'obiettivo finale del tuo componente.

- Se il tuo obiettivo principale è la massima densità e resistenza: Dovrai ottimizzare per temperature più elevate e tempi di sinterizzazione più lunghi, potenzialmente utilizzando additivi in fase liquida per eliminare la porosità finale.

- Se il tuo obiettivo principale sono componenti di alta precisione: Devi dare priorità al calcolo accurato del ritiro nella progettazione iniziale dello stampo e considerare un passaggio di calibrazione finale dopo la sinterizzazione.

- Se stai lavorando con materiali reattivi (come alcuni metalli): La tua principale preoccupazione deve essere l'ambiente del forno, che richiede un gas inerte strettamente controllato o un'atmosfera sottovuoto per prevenire l'ossidazione.

In definitiva, padroneggiare la sinterizzazione significa controllare con precisione calore, tempo e atmosfera per trasformare una semplice polvere in un componente ingegnerizzato ad alte prestazioni.

Tabella riassuntiva:

| Aspetto della sinterizzazione | Punti chiave |

|---|---|

| Obiettivo del processo | Trasforma i compatti di polvere fragili in solidi forti e densi. |

| Meccanismo principale | La diffusione atomica lega le particelle al di sotto del punto di fusione. |

| Risultato primario | Elimina la porosità, aumenta la densità e migliora le proprietà meccaniche. |

| Variabili critiche | Temperatura, tempo e atmosfera del forno (es. vuoto, gas inerte). |

| Considerazione chiave | Il ritiro prevedibile deve essere considerato nella progettazione iniziale della parte. |

Pronto a trasformare le tue polveri in componenti ad alte prestazioni?

Padroneggiare il processo di sinterizzazione è fondamentale per raggiungere la densità, la resistenza e la precisione che i tuoi progetti richiedono. In KINTEK, siamo specializzati nella fornitura di forni da laboratorio avanzati e del supporto esperto di cui hai bisogno per perfezionare il tuo ciclo di sinterizzazione.

Serviamo laboratori e produttori che richiedono una lavorazione termica precisa per metalli, ceramiche e altri materiali. Le nostre attrezzature garantiscono le atmosfere controllate e le temperature esatte critiche per risultati di sinterizzazione di successo.

Contatta oggi i nostri esperti di lavorazione termica per discutere come le nostre soluzioni di sinterizzazione possono portare forza e integrità al tuo prossimo progetto.

Guida Visiva

Prodotti correlati

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

Domande frequenti

- Come pulire un forno a tubo? Una guida passo passo per una manutenzione sicura ed efficace

- Quali materiali vengono utilizzati per i tubi nei forni a tubo? Una guida alla scelta del tubo giusto per il tuo processo

- Quali sono i vantaggi di un forno a tubo? Ottenere un'uniformità e un controllo della temperatura superiori

- Quali sono i vantaggi di un forno a tubo? Ottenere un controllo superiore della temperatura e dell'atmosfera

- Di che materiale sono fatti i tubi per forni? Scegliere il materiale giusto per il successo ad alta temperatura