In odontoiatria, la sinterizzazione è un processo critico di trattamento termico che trasforma un blocco poroso e gessoso di materiale ceramico in un restauro finale denso e ad alta resistenza. Questo processo è più comunemente associato alla zirconia, dove è responsabile dell'eccezionale durabilità ed estetica del materiale. Essenzialmente, fonde insieme le singole particelle ceramiche senza scioglierle.

La sinterizzazione non è semplicemente una cottura; è una trasformazione precisamente controllata. Questo processo è ciò che converte una forma fresata sovradimensionata e fragile in una corona, un ponte o un abutment implantare dentale forte, di dimensioni accurate e clinicamente valido.

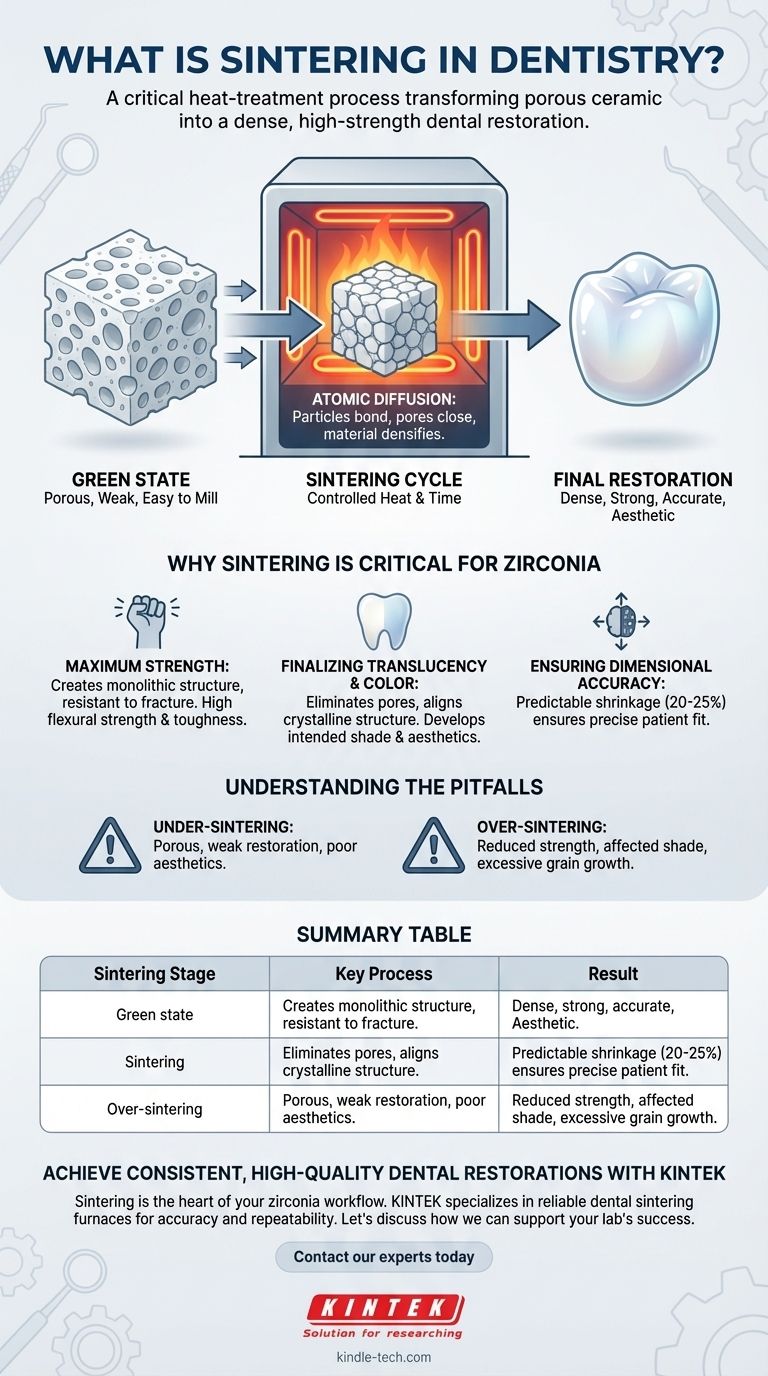

La Trasformazione: Dallo "Stato Verde" alla Forma Finale

Per comprendere la sinterizzazione, è necessario prima capire lo stato iniziale del materiale dopo che è stato fresato da un sistema CAD/CAM.

Cos'è lo "Stato Verde"?

Lo "stato verde" si riferisce al materiale prima della sinterizzazione. In questa fase, la zirconia è morbida, porosa e facilmente fresabile in una forma anatomica dettagliata.

Pensatelo come un blocco di polvere altamente compattata. Le particelle sono pressate insieme ma non ancora fuse chimicamente o fisicamente. Questo rende il materiale debole e inadatto a qualsiasi uso clinico.

Il Ruolo del Calore e del Tempo

Il restauro allo stato verde viene posto in un forno specializzato ad alta temperatura. Il forno segue un programma di riscaldamento preciso, noto come ciclo di sinterizzazione.

Man mano che la temperatura aumenta, le singole particelle ceramiche iniziano a legarsi nei loro punti di contatto. Questo processo, guidato dalla diffusione atomica, elimina i pori tra le particelle.

Il Risultato: Densificazione e Ritiro

Il risultato principale della sinterizzazione è la densificazione. Man mano che i vuoti tra le particelle vengono rimossi, il materiale diventa incredibilmente denso e solido.

Questa densificazione fa sì che il restauro si ritiri in modo prevedibile. La zirconia si ritira tipicamente del 20-25%. Questo ritiro è un fattore noto e il software di progettazione ingrandisce automaticamente il design iniziale del restauro per compensare perfettamente.

Perché la Sinterizzazione è Fondamentale per la Zirconia

La sinterizzazione è il passaggio che sblocca le proprietà del materiale che rendono la zirconia una pietra angolare dell'odontoiatria restaurativa moderna.

Raggiungere la Massima Forza

La fusione delle particelle crea una struttura monolitica altamente resistente alla frattura. La sinterizzazione è direttamente responsabile dell'elevata resistenza alla flessione e della tenacità alla frattura della zirconia, consentendone l'uso per ponti a lunga campata e restauri in aree ad alto stress.

Finalizzare la Traslucenza e il Colore

Il processo ha anche un impatto importante sull'estetica. Nello stato verde, la zirconia è completamente opaca. La sinterizzazione riduce la dispersione della luce eliminando i pori e allineando la struttura cristallina del materiale.

Questo è ciò che sviluppa la traslucenza finale e consente agli ioni coloranti pre-applicati di esprimere la tonalità del dente desiderata.

Garantire l'Accuratezza Dimensionale

Il successo dell'intero flusso di lavoro digitale dipende da un ritiro prevedibile. Un ciclo di sinterizzazione accurato garantisce che il restauro finale si ritiri esattamente alle dimensioni specificate nel progetto digitale, garantendo un adattamento preciso per il paziente.

Comprendere le Insidie e i Compromessi

Il ciclo di sinterizzazione è un delicato equilibrio di temperatura, velocità di riscaldamento e tempo. Deviare dai parametri validati dal produttore può compromettere gravemente il restauro finale.

Il Rischio di Sotto-Sinterizzazione

Se la temperatura è troppo bassa o il tempo di mantenimento è troppo breve, il materiale non si densificherà completamente. Ciò si traduce in un restauro poroso e debole con scarsa estetica, altamente suscettibile a guasti prematuri.

Il Rischio di Sovra-Sinterizzazione

Se la temperatura è troppo alta o il tempo di mantenimento è troppo lungo, può causare una crescita eccessiva dei grani all'interno della microstruttura della zirconia. Ciò può paradossalmente ridurre la resistenza e influire negativamente sulla traslucenza e sulla tonalità del materiale.

Contaminazione e Inaccuratezza

Un forno contaminato o mal calibrato può anche rovinare il risultato. I detriti all'interno del forno possono scolorire il restauro, mentre una temperatura imprecisa può portare a sotto- o sovra-sinterizzazione, distruggendo l'integrità e l'adattamento del restauro.

Fare la Scelta Giusta per Risultati Prevedibili

Padroneggiare il processo di sinterizzazione significa seguire protocolli validati con precisione per garantire risultati coerenti e di alta qualità.

- Se il vostro obiettivo principale è la forza e la longevità: Utilizzate sempre il ciclo di sinterizzazione esatto raccomandato dal produttore di zirconia per quel materiale specifico.

- Se il vostro obiettivo principale è un'estetica ottimale: Assicuratevi che il vostro forno sia pulito e calibrato regolarmente, poiché la precisione della temperatura influisce direttamente sulla tonalità e sulla traslucenza finali.

- Se il vostro obiettivo principale è l'efficienza: Utilizzate cicli di sinterizzazione "veloci" o "rapidi" solo se sono esplicitamente validati dal produttore per il puck di zirconia specifico che state utilizzando.

In definitiva, comprendere la sinterizzazione vi permette di controllare le proprietà finali dei vostri restauri ceramici, trasformando un progetto digitale in un successo clinico.

Tabella Riassuntiva:

| Fase di Sinterizzazione | Processo Chiave | Risultato |

|---|---|---|

| Stato Verde | Blocco di zirconia fresato, poroso e debole | Facile da modellare, ma non utilizzabile clinicamente |

| Ciclo di Sinterizzazione | Riscaldamento in un forno specializzato (diffusione atomica) | Le particelle si legano, i pori si chiudono, il materiale si densifica |

| Restauro Finale | Ritiro prevedibile del 20-25%, sviluppo della tonalità | Restauro denso, forte, accurato ed estetico |

Ottenete restauri dentali coerenti e di alta qualità con KINTEK.

La sinterizzazione è il cuore del vostro flusso di lavoro con la zirconia, e la precisione non è negoziabile. KINTEK è specializzata in attrezzature per laboratori dentali, inclusi forni di sinterizzazione affidabili progettati per accuratezza e ripetibilità. Che il vostro obiettivo sia la massima resistenza, un'estetica perfetta o una produzione efficiente, l'attrezzatura giusta garantisce che i vostri restauri soddisfino sempre i più alti standard clinici.

Discutiamo come possiamo supportare il successo del vostro laboratorio. Contattate i nostri esperti oggi per trovare la soluzione di sinterizzazione perfetta per i vostri materiali specifici di zirconia e le vostre esigenze di flusso di lavoro.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1200℃ per laboratorio

- Fornace di Grafittizzazione per Materiali Negativi per Forno Sottovuoto in Grafite

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

- Forni per trattamento termico sottovuoto e sinterizzazione a pressione per applicazioni ad alta temperatura

- Fornace di Grafittizzazione Sottovuoto Orizzontale ad Alta Temperatura di Grafite

Domande frequenti

- Come si sterilizzano i vetri da laboratorio senza un'autoclave? Una guida passo passo alla sterilizzazione a secco

- Qual è la frequenza RF per lo sputtering? Svelare lo standard per i materiali isolanti

- Cos'è il processo di sinterizzazione nei materiali ceramici? Una guida per trasformare la polvere in parti ad alta resistenza

- Perché il riscaldamento aumenta la temperatura? Comprendere la Danza Molecolare del Trasferimento di Energia

- Quale crogiolo viene utilizzato nel forno a muffola? Scegli il materiale giusto per la tua applicazione