Il metallo in polvere sinterizzato è un materiale e un processo di produzione utilizzato per creare parti metalliche solide, spesso complesse, a partire da polveri metalliche fini. Il cuore del processo comporta due fasi principali: in primo luogo, la compressione della polvere nella forma desiderata e, in secondo luogo, il riscaldamento a una temperatura elevata al di sotto del suo punto di fusione, che fa sì che le singole particelle si leghino tra loro formando un pezzo solido.

Nella sua essenza, la metallurgia delle polveri non riguarda la fusione del metallo, ma l'uso di calore e pressione per fondere le particelle metalliche in una massa solida. Questo approccio sblocca vantaggi unici per la produzione di parti complesse in grandi volumi, ma comporta compromessi distinti in termini di resistenza del materiale e investimento in utensili.

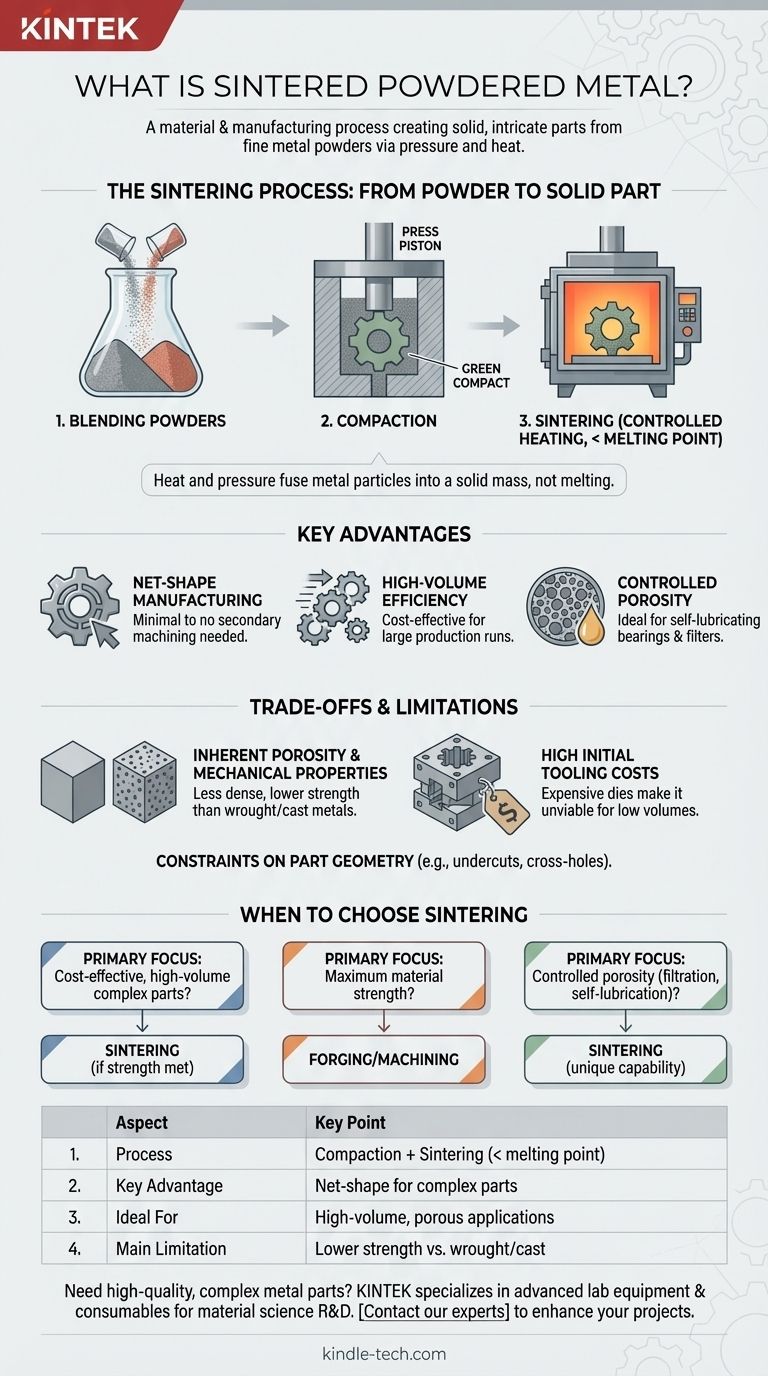

Il processo di sinterizzazione: dalla polvere alla parte solida

Comprendere il materiale finale richiede la comprensione del percorso che compie. Il processo trasforma la polvere sfusa in un componente denso e funzionale attraverso un metodo preciso e multistadio.

Fase 1: Miscelazione delle polveri

Il processo inizia non con un blocco solido di metallo, ma con polveri metalliche fini e ingegnerizzate. Queste polveri possono essere un singolo elemento come ferro o rame, oppure possono essere pre-legate.

È fondamentale che diverse polveri e lubrificanti possano essere miscelati con precisione in questa fase. Ciò consente la creazione di materiali compositi unici che sarebbero difficili o impossibili da formare attraverso la fusione e la colata tradizionali.

Fase 2: Compattazione in un "compatto verde"

La polvere miscelata viene immessa in una cavità dello stampo rigido, che è l'immagine speculare della forma finale del pezzo. Una pressa potente comprime quindi la polvere sotto pressione estrema.

Questa fase forma un componente fragile e di forma precisa noto come compatto verde. Ha le dimensioni del pezzo finale ma possiede una resistenza meccanica molto bassa, simile a un castello di sabbia ben compattato.

Fase 3: Sinterizzazione (Riscaldamento controllato)

Il compatto verde viene quindi spostato in un forno ad alta temperatura per la fase di sinterizzazione. Il pezzo viene riscaldato a una temperatura inferiore al suo punto di fusione, spesso superiore a 980°C (1800°F).

A questa temperatura elevata si verifica un processo chiamato diffusione atomica. Gli atomi sulle superfici delle singole particelle di polvere migrano attraverso i confini, fondendo le particelle e trasformando il compatto fragile in un pezzo metallico solido. Questo processo viene condotto in un'atmosfera controllata (come un gas inerte o riducente) per impedire che il metallo si ossidi.

Vantaggi chiave del metallo in polvere sinterizzato

Gli ingegneri scelgono questo processo per diverse ragioni distinte e potenti che lo distinguono dalla lavorazione meccanica o dalla fusione tradizionali.

Produzione di forma netta

La sinterizzazione crea parti che sono di forma netta o quasi di forma netta, il che significa che escono dal forno già nella loro forma finale o molto vicina a quella finale. Ciò riduce drasticamente o elimina la necessità di costose e dispendiose operazioni di lavorazione secondaria.

Efficienza di produzione ad alto volume

Una volta realizzati gli utensili iniziali (lo stampo), il processo è estremamente veloce e ripetibile. Ciò rende la sinterizzazione altamente conveniente per la produzione di migliaia o milioni di pezzi identici, come ingranaggi, boccole e componenti automobilistici.

Porosità controllata

A differenza dei materiali completamente densi ottenuti per fusione, le parti sinterizzate possono essere progettate con un livello specifico di porosità intrinseca. Questa caratteristica è un vantaggio chiave per alcune applicazioni, come i cuscinetti autolubrificanti impregnati d'olio o i filtri che richiedono una struttura porosa.

Comprendere i compromessi e i limiti

Sebbene potente, la metallurgia delle polveri non è la soluzione per ogni problema. I suoi vantaggi comportano compromessi importanti che devono essere considerati.

Porosità intrinseca e proprietà meccaniche

A meno che non vengano adottati passaggi di densificazione secondari, le parti sinterizzate sono tipicamente meno dense delle loro controparti forgiate o fuse. Questa porosità residua può renderle meno resistenti e più fragili, limitandone l'uso in applicazioni che richiedono la massima resistenza alla trazione o alla fatica.

Alti costi iniziali degli utensili

Gli stampi in acciaio temprato o in carburo necessari per la compattazione sono complessi e costosi da produrre. Questo elevato investimento iniziale rende il processo economicamente non valido per la produzione a basso volume o per la prototipazione.

Vincoli sulla geometria delle parti

La necessità di pressare la polvere in uno stampo ed espellere il compatto verde impone limiti alla progettazione delle parti. Caratteristiche come sottosquadri, fori trasversali o filettature generalmente non sono possibili senza operazioni di lavorazione secondarie. Anche le dimensioni delle parti sono limitate dalla capacità delle presse disponibili.

Quando scegliere la sinterizzazione per il tuo progetto

Utilizza queste linee guida per determinare se la metallurgia delle polveri è in linea con i tuoi obiettivi ingegneristici e aziendali.

- Se la tua priorità principale è la produzione complessa di parti ad alto volume e conveniente: La sinterizzazione è un'ottima scelta, a condizione che i requisiti di resistenza meccanica siano soddisfatti dal materiale.

- Se la tua priorità principale è la massima resistenza del materiale e la resistenza agli urti: La forgiatura o la lavorazione da un billetta solida è probabilmente un'alternativa migliore, sebbene più costosa.

- Se la tua priorità principale è la creazione di parti con porosità controllata per filtrazione o autolubrificazione: La sinterizzazione offre capacità uniche non ottenibili con la maggior parte degli altri processi di lavorazione dei metalli.

Comprendere questi principi fondamentali ti consente di selezionare il metodo di produzione corretto per il tuo obiettivo ingegneristico specifico.

Tabella riassuntiva:

| Aspetto | Punto chiave |

|---|---|

| Processo | Compattazione + riscaldamento al di sotto del punto di fusione (sinterizzazione) |

| Vantaggio chiave | Produzione di forma netta per parti complesse |

| Ideale per | Produzione ad alto volume, cuscinetti autolubrificanti, filtri |

| Limitazione principale | Minore resistenza/duttilità rispetto ai metalli forgiati/fusi |

Hai bisogno di parti metalliche complesse e di alta qualità prodotte in modo efficiente?

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo avanzati per la scienza dei materiali e la ricerca e sviluppo nella produzione. La nostra esperienza supporta lo sviluppo e l'ottimizzazione dei processi di sinterizzazione, aiutandoti a ottenere risultati precisi ed economici per le tue esigenze di laboratorio o di produzione.

Contatta oggi i nostri esperti per discutere come le soluzioni KINTEK possono migliorare i tuoi progetti di metallurgia delle polveri.

Guida Visiva

Prodotti correlati

- Pressa Idraulica Manuale Riscaldata ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Pressa per pellet da laboratorio idraulica divisa elettrica

- Pressa Idraulica Riscaldata Automatica ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Macchina per forni a pressa a caldo sottovuoto Pressa sottovuoto riscaldata

- Pressa Idraulica da Laboratorio Macchina per Presse per Pellet per Glove Box

Domande frequenti

- Perché è necessario seguire la procedura di sicurezza nell'uso degli utensili idraulici? Prevenire guasti catastrofici e lesioni

- Cosa fa una pressa a caldo idraulica? Ottenere una pressione costante su scala industriale per la produzione ad alto volume

- Quanta forza può esercitare una pressa idraulica? Comprendere la sua immensa potenza e i limiti di progettazione.

- Come influisce l'ambiente del forno sottovuoto sulla polvere di Rutenio sinterizzata? Raggiungere alta purezza e densità teorica

- A cosa servono le presse idrauliche riscaldate? Stampaggio di compositi, vulcanizzazione della gomma e altro ancora