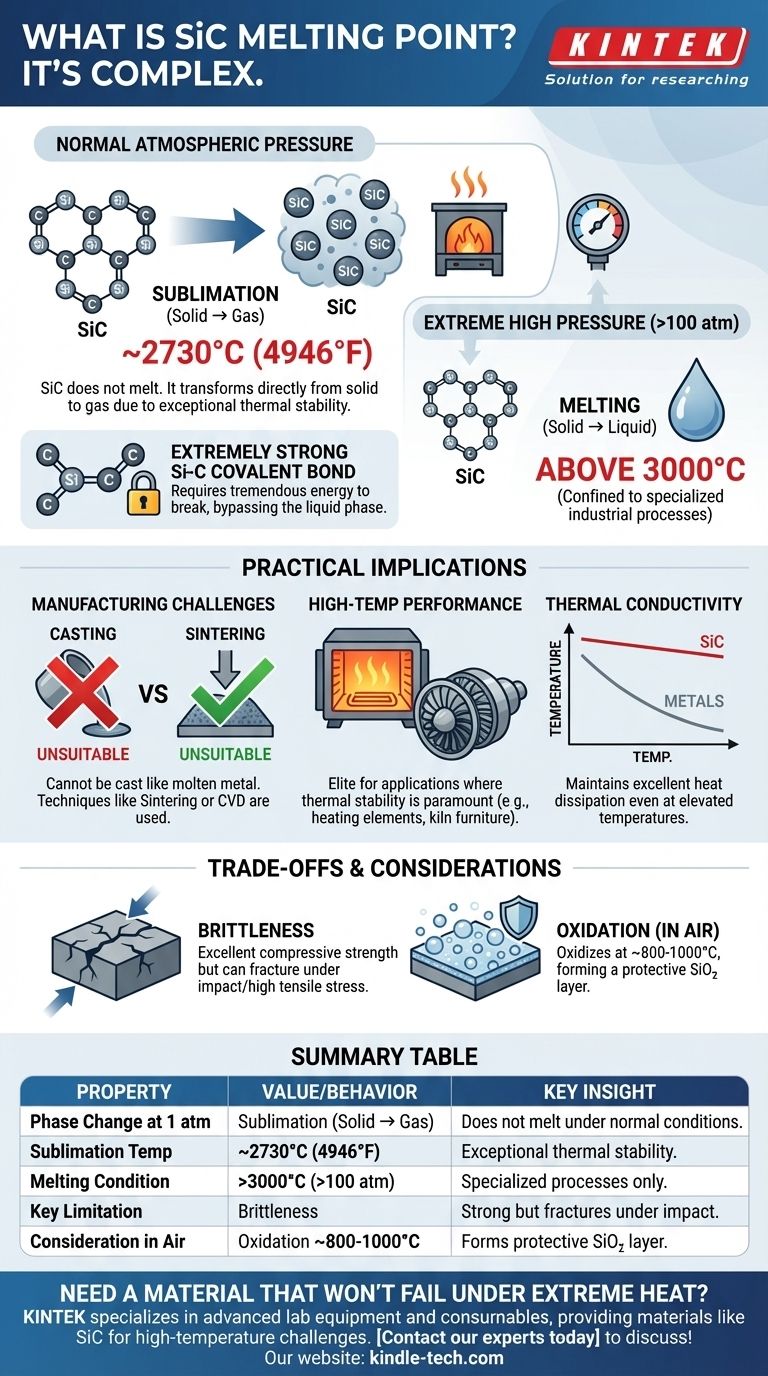

Il punto di fusione del carburo di silicio (SiC) è un argomento complesso. A differenza di molti materiali, il SiC non ha un punto di fusione distinto a pressione atmosferica standard. Invece, subisce la sublimazione – trasformandosi direttamente da solido a gas – a circa 2730°C (4946°F). Può essere forzato in uno stato liquido solo sotto pressioni estremamente elevate.

Comprendere il comportamento termico del carburo di silicio è meno una questione di una singola temperatura di fusione e più un apprezzamento della sua eccezionale stabilità. Il fatto che sublimi anziché fondere è la ragione stessa per cui eccelle in ambienti a temperature estremamente elevate.

Perché il SiC non fonde in condizioni normali

Le proprietà termiche uniche del carburo di silicio sono radicate nella sua struttura atomica. Questo definisce le sue prestazioni e lo distingue dai metalli e dalle ceramiche convenzionali.

La forza del legame Si-C

Il carburo di silicio è caratterizzato da un legame covalente estremamente forte e stabile tra i suoi atomi di silicio (Si) e carbonio (C).

Questo legame richiede un'enorme quantità di energia termica per essere rotto. Prima che gli atomi possano acquisire sufficiente mobilità per formare un liquido, assorbono abbastanza energia da bypassare completamente la fase liquida e sfuggire come gas.

Sublimazione vs. Fusione

La sublimazione è la transizione diretta da uno stato solido a uno stato gassoso. Questo è ciò che accade al SiC a circa 2730°C sotto normale pressione atmosferica.

La fusione richiede che il materiale entri in una fase liquida. Per il SiC, questo è realizzabile solo sotto pressioni di gas inerte superiori a 100 atmosfere, a quel punto potrebbe fondere a temperature superiori a 3000°C. Questa è una condizione confinata a processi industriali specializzati, non a tipici ambienti operativi.

Comprendere le implicazioni pratiche

La distinzione tra sublimazione e fusione non è solo accademica. Ha conseguenze dirette su come il SiC viene prodotto e utilizzato.

Sfide di produzione

Poiché il SiC non fonde facilmente, non può essere fuso in forme come il metallo fuso. Questo richiede diverse tecniche di produzione.

Il metodo più comune è la sinterizzazione, dove la polvere di SiC viene riscaldata sotto pressione (senza fondere) fino a quando le particelle si fondono insieme. Altri metodi includono la deposizione chimica da vapore (CVD), dove il SiC viene fatto crescere su un substrato da un gas.

Prestazioni in applicazioni ad alta temperatura

L'elevata temperatura di sublimazione rende il SiC un materiale d'élite per applicazioni in cui la stabilità termica è fondamentale.

Viene utilizzato per elementi riscaldanti in forni, componenti per turbine a gas e mobili per forni perché mantiene la sua integrità strutturale e resistenza a temperature che farebbero fondere o deformare la maggior parte dei metalli.

Conducibilità termica ad alte temperature

A differenza dei metalli, la cui conducibilità termica diminuisce man mano che si riscaldano, il SiC mantiene un'ottima conducibilità termica anche a temperature elevate.

Questo gli permette di dissipare efficacemente il calore, il che è fondamentale per il suo utilizzo nell'elettronica di potenza e come materiale per scambiatori di calore in condizioni estreme.

Compromessi e considerazioni chiave

Sebbene notevolmente robusto, il SiC non è privo di limitazioni. Comprendere questi compromessi è fondamentale per una corretta selezione del materiale.

Ossidazione nell'aria

Sebbene il SiC non fonda all'aria, inizierà a ossidarsi a temperature molto elevate (tipicamente a partire da circa 800-1000°C).

Il silicio nel materiale reagisce con l'ossigeno per formare uno strato superficiale protettivo di biossido di silicio (SiO₂). Questo "strato di passivazione" rallenta l'ulteriore ossidazione, ma è un fattore da considerare in applicazioni a lungo termine e ad alto calore.

Fragilità

Come la maggior parte delle ceramiche, il SiC è fragile. Ha un'eccellente resistenza alla compressione ma può fratturarsi sotto impatti bruschi o elevate sollecitazioni di trazione.

Ciò significa che la progettazione dei componenti deve gestire attentamente gli shock meccanici e le sollecitazioni, una differenza fondamentale rispetto ai metalli duttili che possono piegarsi o deformarsi prima di cedere.

Fare la scelta giusta per la tua applicazione

La selezione del SiC dipende interamente dal fatto che le sue proprietà uniche si allineino con il tuo obiettivo ingegneristico primario.

- Se il tuo obiettivo principale è l'estrema stabilità termica: il SiC è una scelta superiore, poiché non fonderà e manterrà la sua struttura a temperature ben oltre i limiti di acciaio, leghe di nichel o persino allumina.

- Se il tuo obiettivo principale è la produzione di forme complesse tramite fusione: il SiC è inadatto a causa della sua mancanza di un punto di fusione praticabile in condizioni normali; dovresti progettare per la sinterizzazione o altri metodi di lavorazione ceramica.

- Se la tua applicazione comporta un calore elevato in un ambiente ricco di ossigeno: devi tenere conto della formazione di uno strato protettivo ma che altera le prestazioni di biossido di silicio sulla superficie del SiC.

Comprendendo che la forza del carburo di silicio risiede nel suo rifiuto di fondere, puoi sfruttare le sue proprietà per risolvere problemi impossibili per i materiali convenzionali.

Tabella riassuntiva:

| Proprietà | Valore/Comportamento | Intuizione chiave |

|---|---|---|

| Cambio di fase a 1 atm | Sublimazione (Solido → Gas) | Non fonde in condizioni normali. |

| Temperatura di sublimazione | ~2730°C (4946°F) | Eccezionale stabilità termica per ambienti ad alto calore. |

| Condizione di fusione | >3000°C sotto alta pressione (>100 atm) | Confinato a processi industriali specializzati. |

| Limitazione chiave | Fragilità | Eccellente resistenza alla compressione ma può fratturarsi sotto impatto. |

| Considerazione nell'aria | Ossidazione da ~800-1000°C | Forma uno strato protettivo di SiO₂ ad alte temperature. |

Hai bisogno di un materiale che non ceda sotto calore estremo? Le proprietà uniche del carburo di silicio lo rendono la scelta definitiva per applicazioni ad alta temperatura dove altri materiali fonderebbero. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio avanzati, fornendo i materiali e l'esperienza per spingere i confini delle prestazioni termiche nel tuo laboratorio o processo di produzione.

Contatta i nostri esperti oggi stesso per discutere come il SiC può risolvere le tue sfide ad alta temperatura!

Guida Visiva

Prodotti correlati

- Elementi Riscaldanti Termici in Carburo di Silicio SiC per Forno Elettrico

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo Diviso da 1200℃ con Forno Tubolare da Laboratorio in Tubo di Quarzo

- Fornace a Tubo di Quarzo da Laboratorio Verticale Fornace Tubolare

- Fornace Tubolare da Laboratorio al Quarzo Multi-Zona

Domande frequenti

- A cosa serve una barra di carburo di silicio riscaldata ad alta temperatura? Un elemento riscaldante di prima qualità per ambienti estremi

- Cos'è un elemento riscaldante in carburo di silicio? Sblocca il calore estremo per i processi industriali

- Qual è la temperatura massima per un elemento riscaldante in carburo di silicio? Il limite reale per il tuo forno ad alta temperatura

- Che tipo di metallo viene utilizzato negli elementi riscaldanti? Una guida ai materiali per ogni temperatura e atmosfera

- A cosa servono gli elementi riscaldanti in carburo di silicio? Riscaldamento affidabile ad alta temperatura per processi industriali