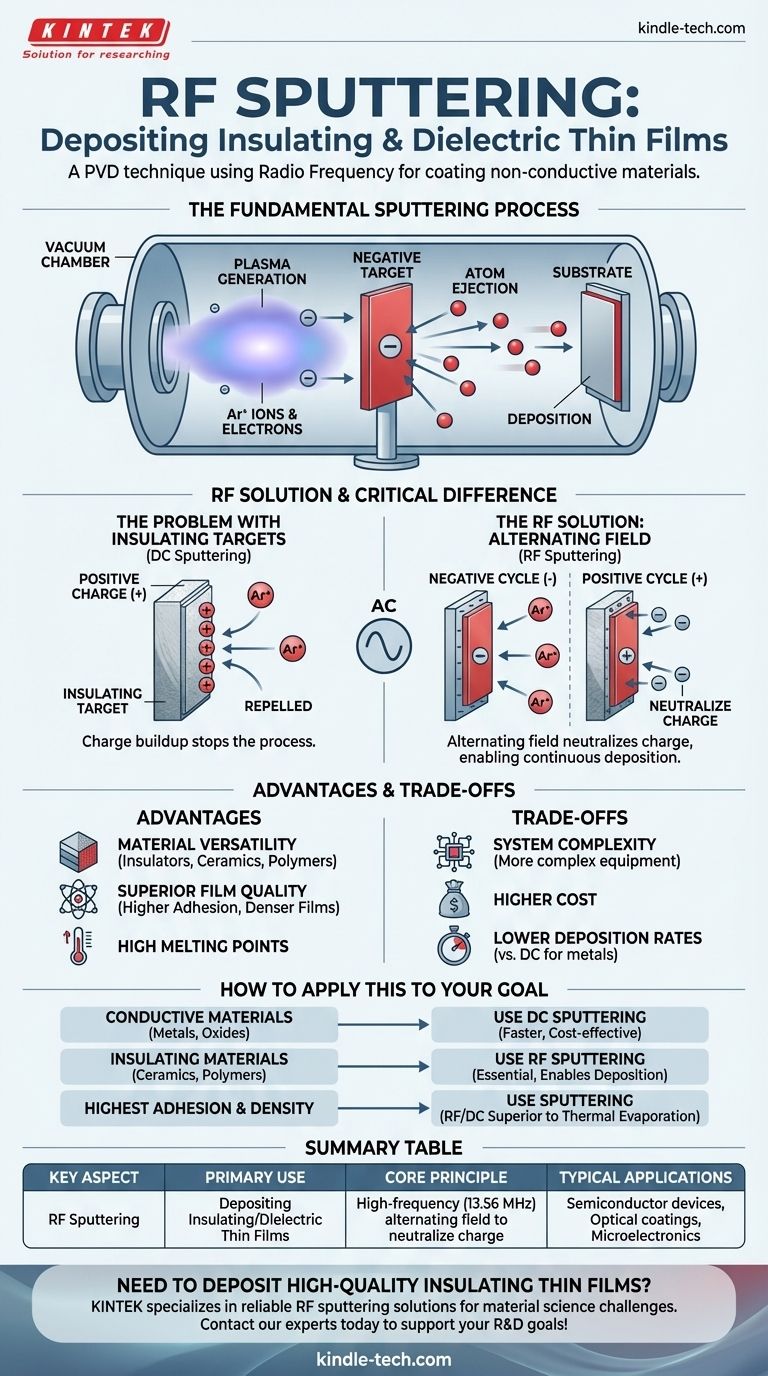

Lo sputtering RF (Radio Frequenza) è una tecnica di deposizione fisica da vapore (PVD) utilizzata per depositare film sottili di materiali isolanti o dielettrici. A differenza dello sputtering a corrente continua (DC) standard, che funziona solo per target conduttivi, lo sputtering RF applica una tensione alternata. Questo campo alternato impedisce l'accumulo di carica positiva sulla superficie del target isolante, un fenomeno che altrimenti respingerebbe gli ioni bombardanti e bloccherebbe completamente il processo di deposizione.

La distinzione essenziale da cogliere è che, mentre lo sputtering DC standard è per materiali conduttivi, lo sputtering RF è l'evoluzione necessaria per depositare materiali isolanti non conduttivi. Ciò si ottiene utilizzando un campo a radiofrequenza alternata per neutralizzare continuamente l'accumulo di carica sulla superficie del target.

Il Processo Fondamentale di Sputtering

Per capire perché la componente "RF" è così cruciale, dobbiamo prima comprendere le basi dello sputtering. È un processo basato sul vuoto utilizzato per creare rivestimenti ultrasottili su un substrato.

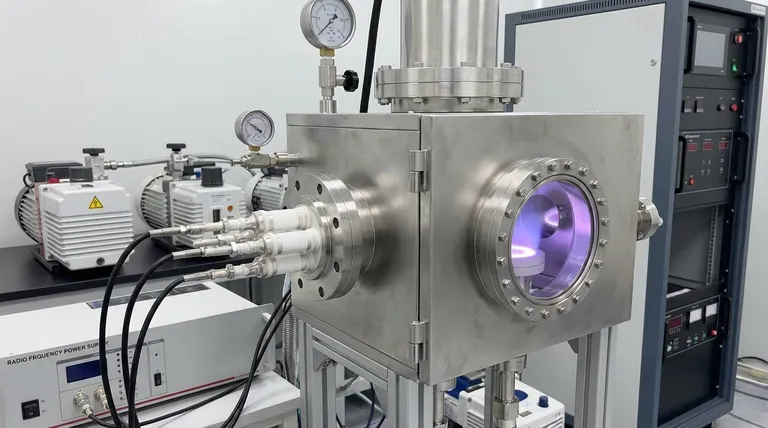

La Camera a Vuoto

Tutto lo sputtering avviene all'interno di una camera ad alto vuoto. Questo ambiente rimuove aria e altre particelle che potrebbero contaminare il film sottile o interferire con il processo.

Generazione di Plasma

Una piccola quantità di un gas inerte, tipicamente argon, viene introdotta nella camera. Viene applicato un campo elettrico, che strappa gli elettroni dagli atomi di argon, creando un gas ionizzato e incandescente noto come plasma. Questo plasma è costituito da ioni argon positivi ed elettroni liberi.

Bombardamento del Target

Una piastra del materiale da depositare, nota come target, riceve una carica elettrica negativa. Ciò fa sì che gli ioni argon caricati positivamente dal plasma accelerino violentemente verso il target, bombardandone la superficie.

Eiezione e Deposizione di Atomi

La pura energia cinetica di queste collisioni ioniche è sufficiente a staccare atomi dal materiale del target. Questi atomi espulsi viaggiano attraverso la camera a vuoto e si condensano su un substrato (come un wafer di silicio o un pezzo di vetro), costruendo gradualmente un film sottile.

Perché "RF" è la Componente Critica

Il processo di sputtering di base descritto sopra funziona perfettamente per target conduttivi, come i metalli. Tuttavia, fallisce completamente quando il target è un isolante elettrico.

Il Problema con i Target Isolanti

Se si utilizza una fonte di alimentazione DC standard su un target isolante (come una ceramica), la superficie accumula immediatamente uno strato di carica positiva dagli ioni argon bombardanti. Poiché il target non può condurre via questa carica, questo strato positivo inizia rapidamente a respingere qualsiasi nuovo ione positivo in arrivo, fermando di fatto il processo di sputtering prima che possa anche solo iniziare.

La Soluzione RF: Un Campo Alternato

Lo sputtering RF risolve questo problema sostituendo la fonte di alimentazione DC con una fonte AC ad alta frequenza, tipicamente operante a 13,56 MHz. Questo crea un campo elettrico alternato con due cicli distinti.

- Ciclo Negativo: Il target diventa caricato negativamente, attirando gli ioni argon positivi per il bombardamento e lo sputtering, proprio come nel processo DC.

- Ciclo Positivo: Il target diventa brevemente caricato positivamente. Questo attrae gli elettroni liberi dal plasma, che inondano la superficie e neutralizzano la carica ionica positiva accumulata durante il ciclo negativo.

Questo rapido alternarsi, che avviene milioni di volte al secondo, inganna efficacemente il target isolante facendolo comportare come un conduttore, consentendo una deposizione continua e stabile.

Comprendere i Vantaggi e i Compromessi

Lo sputtering offre vantaggi unici, e la scelta di utilizzare una fonte RF introduce considerazioni specifiche.

Versatilità dei Materiali

Questo è il vantaggio principale dello sputtering RF. Rende possibile depositare film di alta qualità da praticamente qualsiasi materiale, inclusi metalli, leghe e, soprattutto, una vasta gamma di isolanti, ceramiche e polimeri.

Qualità Superiore del Film

Gli atomi spruzzati hanno un'energia cinetica significativamente più alta rispetto a quelli provenienti da metodi di evaporazione termica. Questa energia si traduce in film più densi con un'adesione molto più forte al substrato. Lo sputtering può anche depositare facilmente materiali con punti di fusione estremamente elevati che sono difficili da evaporare.

Complessità e Costo del Sistema

Il principale compromesso è la complessità. Gli alimentatori RF, le reti di adattamento di impedenza e la schermatura sono più complessi e costosi rispetto alle loro controparti DC. I tassi di deposizione per lo sputtering RF possono anche essere inferiori rispetto allo sputtering DC di metalli.

Come Applicare Questo al Tuo Obiettivo

La scelta del metodo di deposizione è dettata interamente dal materiale che devi depositare.

- Se il tuo obiettivo principale è depositare materiali conduttivi (metalli, ossidi conduttivi): Lo sputtering DC standard è spesso la scelta più efficiente, veloce ed economica.

- Se il tuo obiettivo principale è depositare materiali isolanti (ceramiche come Al₂O₃, SiO₂, o polimeri): Lo sputtering RF è la tecnica essenziale e richiesta per creare con successo il tuo film sottile.

- Se il tuo obiettivo principale è ottenere la massima adesione e densità del film: Lo sputtering in generale (sia DC che RF) è una scelta superiore rispetto ad altri metodi come l'evaporazione termica.

In definitiva, lo sputtering RF è la chiave che sblocca la deposizione dell'intera classe di materiali non conduttivi, rendendolo un pilastro della moderna tecnologia dei film sottili.

Tabella Riassuntiva:

| Aspetto Chiave | Dettagli dello Sputtering RF |

|---|---|

| Uso Primario | Deposizione di film sottili da materiali isolanti/dielettrici (es. ceramiche, polimeri) |

| Principio Fondamentale | Utilizza un campo alternato ad alta frequenza (13,56 MHz) per neutralizzare l'accumulo di carica su target non conduttivi |

| Vantaggio Chiave | Consente la deposizione di materiali impossibili con lo sputtering DC standard |

| Applicazioni Tipiche | Dispositivi semiconduttori, rivestimenti ottici, microelettronica, ceramiche avanzate |

Devi depositare film sottili isolanti di alta qualità? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo soluzioni affidabili di sputtering RF per le sfide più esigenti della scienza dei materiali del tuo laboratorio. La nostra esperienza garantisce un'adesione superiore del film e una versatilità dei materiali. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare i tuoi obiettivi di ricerca e sviluppo!

Guida Visiva

Prodotti correlati

- Assemblaggio di tenuta per cavi di passaggio elettrodi a flangia CF KF per sistemi sottovuoto

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Pressa termica idraulica elettrica riscaldata a vuoto per laboratorio

Domande frequenti

- Qual è la tensione di un arco a vuoto? Scopri la tensione bassa e stabile per prestazioni superiori

- Quali sono le unità di misura per la pressione del vuoto? Torr, mbar e Pascal Spiegati

- Come si deve asciugare e conservare un foglio di carbonio vetroso? Proteggi la superficie incontaminata del tuo elettrodo

- Quale materiale non dovrebbe essere utilizzato all'interno di una camera a vuoto? Evitare degassamento e contaminazione

- Come si mantiene la pressione del vuoto? Padroneggia l'equilibrio tra rimozione di gas e carico di gas per prestazioni stabili.