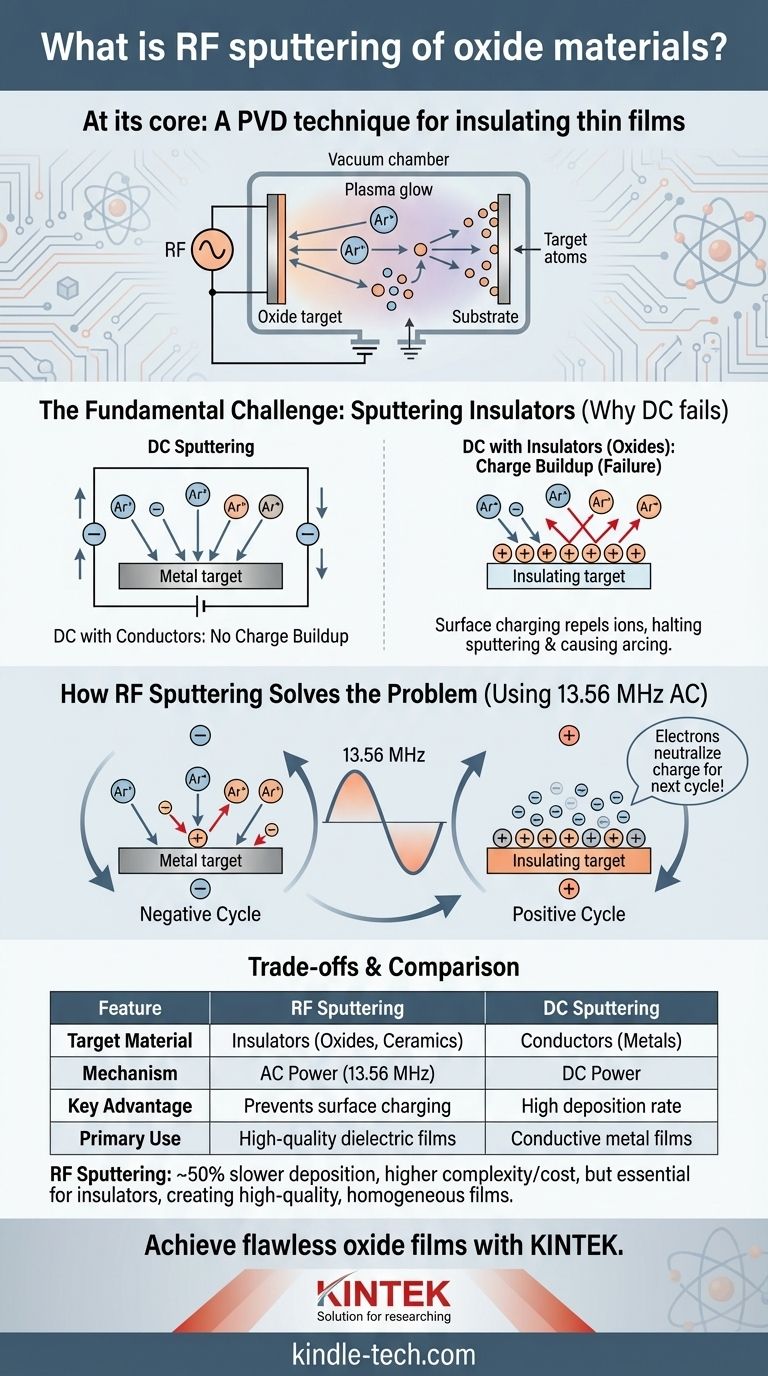

In sostanza, lo sputtering RF è una tecnica di deposizione fisica da vapore (PVD) utilizzata per depositare film sottili di materiali elettricamente isolanti, come gli ossidi, su un substrato. Risolve un problema fondamentale che metodi più semplici non possono affrontare, utilizzando una corrente alternata ad alta frequenza per prevenire un accumulo di carica fatale sul materiale bersaglio isolante, il che consente un processo di deposizione continuo e stabile.

Mentre lo sputtering a corrente continua (DC) funziona per i metalli, fallisce con materiali isolanti come gli ossidi a causa dell'accumulo di carica elettrostatica. Lo sputtering RF supera questo problema utilizzando un campo elettrico che si alterna rapidamente per neutralizzare continuamente la superficie del bersaglio, consentendo la deposizione costante di film dielettrici di alta qualità, critici per l'ottica e i semiconduttori moderni.

La Sfida Fondamentale: Lo Sputtering di Isolanti

Per comprendere lo sputtering RF, devi prima capire perché il metodo più semplice dello sputtering DC non è adatto per materiali come ossidi, nitruri o ceramiche.

Perché lo Sputtering DC Fallisce con gli Ossidi

In qualsiasi processo di sputtering, un materiale bersaglio viene bombardato da ioni positivi (tipicamente Argon) da un plasma. Questo impatto espelle fisicamente, o "sputtera", atomi dal bersaglio, che poi viaggiano e rivestono un substrato vicino.

Nello sputtering DC, una tensione negativa costante viene applicata al bersaglio per attrarre questi ioni positivi. Se il bersaglio è un conduttore (come un metallo), può facilmente dissipare la carica positiva dagli ioni in arrivo.

Tuttavia, se il bersaglio è un isolante come un ossido, la carica positiva degli ioni si accumula sulla sua superficie.

La Conseguenza della Carica Superficiale

Questo accumulo di carica positiva sulla superficie del bersaglio isolante, noto come carica superficiale, ha un effetto catastrofico. Inizia a respingere elettrostaticamente gli ioni Argon positivi in arrivo.

Alla fine, questa repulsione diventa così forte da arrestare completamente il bombardamento, fermando il processo di sputtering. Ciò può anche portare a scariche incontrollate nel plasma, danneggiando il substrato e compromettendo la qualità del film.

Come lo Sputtering RF Risolve il Problema

Lo sputtering RF aggira il problema della carica superficiale sostituendo la tensione DC costante con una sorgente di alimentazione a corrente alternata (AC) ad alta frequenza, quasi universalmente impostata a 13.56 MHz.

Il Ruolo del Campo Alternato

Questo campo a radiofrequenza alterna rapidamente la tensione sul bersaglio, commutandola tra potenziale negativo e positivo milioni di volte al secondo. Questo crea un ciclo in due parti che consente lo sputtering continuo degli isolanti.

Il Ciclo Negativo: Sputtering del Bersaglio

Durante il semiciclo in cui il bersaglio è polarizzato negativamente, funziona proprio come un bersaglio DC. Attrae gli ioni Argon pesanti e positivi, che bombardano la superficie e sputterano il materiale verso il substrato. Durante questo tempo, una nuvola di elettroni altamente mobili dal plasma viene respinta dal bersaglio.

Il Ciclo Positivo: Neutralizzazione della Superficie

Durante il breve semiciclo in cui il bersaglio diventa polarizzato positivamente, il processo si inverte. Il bersaglio positivo ora attrae la massiccia nuvola di elettroni mobili che erano stati precedentemente respinti.

Questo flusso di elettroni neutralizza efficacemente la carica positiva che si era accumulata sulla superficie del bersaglio durante la fase di sputtering. Pensatela come pulire una lavagna prima di scriverci di nuovo, assicurandosi che non ci sia carica residua che possa interferire con il ciclo di sputtering successivo.

Comprendere i Compromessi

Sebbene lo sputtering RF sia una soluzione potente, il suo meccanismo introduce specifici compromessi rispetto al più semplice metodo DC.

Tasso di Deposizione Inferiore

Il processo RF è intrinsecamente meno efficiente. Poiché una parte di ogni ciclo è dedicata alla neutralizzazione del bersaglio piuttosto che allo sputtering, la potenza effettiva erogata per la deposizione è inferiore. Come regola generale, il tasso di deposizione dello sputtering RF è circa il 50% di quello dello sputtering DC per un dato input di potenza.

Maggiore Complessità e Costo del Sistema

I sistemi RF richiedono attrezzature più sofisticate, inclusa un'alimentazione RF e una rete di adattamento di impedenza per trasferire efficientemente la potenza nel plasma. Questo rende i sistemi di sputtering RF più complessi e costosi da costruire e mantenere rispetto alle loro controparti DC.

Idoneità per Applicazioni Specifiche

A causa dei tassi di deposizione inferiori e dei costi più elevati, lo sputtering RF è tipicamente riservato ad applicazioni in cui la deposizione di un materiale isolante è essenziale. È ampiamente utilizzato per creare film omogenei di alta qualità a basse temperature del substrato, il che è critico per l'elettronica sensibile e l'ottica di precisione.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione della tecnica di sputtering corretta è una decisione strategica basata interamente sulle proprietà elettriche del materiale bersaglio e sui tuoi obiettivi di produzione.

- Se il tuo obiettivo principale è depositare un film conduttivo (es. un metallo): Usa lo sputtering DC per il suo tasso di deposizione più elevato, il costo inferiore e l'operazione più semplice.

- Se il tuo obiettivo principale è depositare un film isolante di alta qualità (es. un ossido, nitruro o ceramica): Lo sputtering RF è la scelta necessaria e corretta, poiché lo sputtering DC non è praticabile.

- Se il tuo obiettivo principale è la produzione ad alto rendimento al costo più basso: Lo sputtering DC è fortemente preferito, ma questa è un'opzione solo per i materiali conduttivi.

In definitiva, la scelta dello sputtering RF è un requisito non negoziabile quando il tuo lavoro dipende dalla creazione di film sottili precisi da materiali elettricamente isolanti.

Tabella Riassuntiva:

| Caratteristica | Sputtering RF | Sputtering DC |

|---|---|---|

| Materiale Bersaglio | Isolanti (Ossidi, Ceramiche) | Conduttori (Metalli) |

| Meccanismo | Alimentazione AC (13.56 MHz) | Alimentazione DC |

| Vantaggio Chiave | Previene la carica superficiale | Alto tasso di deposizione |

| Uso Primario | Film dielettrici di alta qualità | Film metallici conduttivi |

Devi depositare un film di ossido impeccabile? Lo sputtering RF è la chiave per ottenere rivestimenti uniformi e di alta qualità per le tue applicazioni più esigenti in semiconduttori, ottica e ricerca. KINTEK è specializzata in attrezzature da laboratorio avanzate, inclusi sistemi di sputtering, per soddisfare le tue precise esigenze di laboratorio. Contatta i nostri esperti oggi per discutere come possiamo fornire la soluzione giusta per le tue sfide di deposizione di film sottili.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

Domande frequenti

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli