In sostanza, la deposizione fisica da fase vapore (PVD) viene utilizzata per applicare un rivestimento estremamente sottile e ad alte prestazioni su una superficie. Questo processo viene scelto per alterare fondamentalmente le proprietà di un oggetto, conferendogli maggiore durezza, resistenza all'usura, resistenza alla corrosione o una specifica finitura estetica che il materiale di base non può ottenere da solo.

La PVD non è solo uno strato cosmetico; è un processo ingegneristico sofisticato che trasforma la superficie di un materiale a livello microscopico. Viene utilizzata quando le prestazioni o la longevità di un prodotto dipendono criticamente dalle sue caratteristiche superficiali.

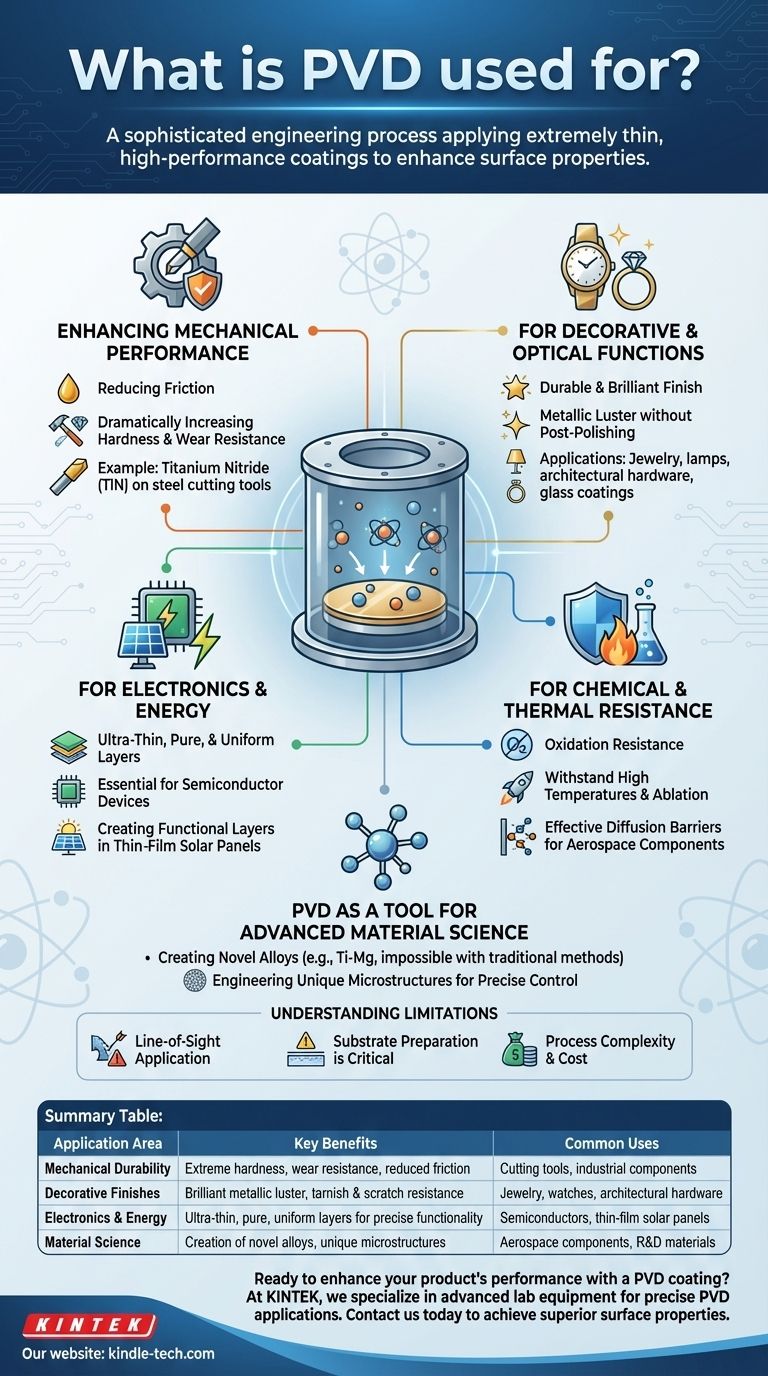

Il Principio Fondamentale: Migliorare le Proprietà Superficiali

Lo scopo fondamentale della PVD è depositare un film sottile di materiale – atomo per atomo – su un substrato sottovuoto. Questa precisione consente la creazione di rivestimenti con proprietà specifiche e altamente desiderabili.

Per Prestazioni Meccaniche e Durabilità

I rivestimenti PVD sono un metodo primario per migliorare le capacità meccaniche di un componente. Creano una nuova superficie che è spesso di gran lunga superiore al materiale sottostante.

Questo si osserva più comunemente nella riduzione dell'attrito e nell'aumento drammatico della durezza e della resistenza all'usura. Un esempio classico è l'applicazione di nitruro di titanio (TiN) agli utensili da taglio in acciaio, che consente loro di durare più a lungo e di funzionare meglio.

Per Funzioni Decorative e Ottiche

La PVD fornisce una finitura durevole e brillante per una vasta gamma di prodotti di consumo e architettonici. È apprezzata per la sua capacità di creare una lucentezza metallica senza la necessità di post-lucidatura.

Le applicazioni includono gioielli, ferramenta per cucina e bagno, lampade e altri oggetti decorativi dove sono richieste sia l'estetica che la resistenza all'ossidazione e ai graffi. Viene anche utilizzata per rivestimenti in vetro che possono controllare la riflessione o la trasmissione della luce.

Per Elettronica ed Energia

La precisione della PVD è fondamentale nella produzione di dispositivi ad alta tecnologia. Il processo può depositare gli strati ultrasottili, puri e uniformi richiesti dall'elettronica moderna.

Questo è essenziale per la fabbricazione di dispositivi a semiconduttore e per la creazione degli strati funzionali nei pannelli solari a film sottile.

Per Resistenza Chimica e Termica

I film PVD possono agire come uno scudo, proteggendo un substrato dal suo ambiente. Questa è una ragione chiave per il suo utilizzo in settori esigenti.

I rivestimenti forniscono un'eccellente resistenza all'ossidazione e possono sopportare alte temperature e ablazione, rendendo la PVD un processo vitale per i componenti utilizzati nella tecnologia aerospaziale. Possono anche fungere da efficaci barriere di diffusione, impedendo ai materiali di migrare l'uno nell'altro.

La PVD come Strumento per la Scienza dei Materiali Avanzata

Oltre ai semplici rivestimenti superficiali, la PVD è uno strumento sofisticato utilizzato per creare materiali interamente nuovi che sono impossibili da produrre con metodi tradizionali come la fusione e la colata.

Creazione di Leghe Innovative

Co-depositando elementi individuali in una camera sottovuoto, i ricercatori possono creare composizioni di leghe uniche.

Ad esempio, la PVD può produrre una lega titanio-magnesio (Ti-Mg), che non può essere realizzata tramite metallurgia tradizionale di lingotti. Questo apre la porta a nuovi materiali con proprietà uniche.

Ingegnerizzazione di Microstrutture Uniche

Questo metodo di deposizione produce materiali con dimensioni dei grani eccezionalmente fini, solubilità estesa degli elementi e una composizione uniforme priva della segregazione comune nei metalli fusi. Questo offre agli ingegneri un controllo preciso sulle proprietà finali di un materiale.

Comprendere le Limitazioni

Sebbene potente, la PVD non è una soluzione universale. Comprendere i suoi compromessi è cruciale per prendere una decisione informata.

Applicazione a Vista

La PVD è un processo a vista, il che significa che il materiale di rivestimento viaggia in linea retta dalla sorgente al substrato. Questo può rendere difficile ottenere un rivestimento perfettamente uniforme su parti con geometrie interne complesse o fessure profonde.

La Preparazione del Substrato è Critica

Il rivestimento PVD finale è buono solo quanto la superficie su cui è applicato. Il substrato deve essere impeccabilmente pulito e liscio, poiché qualsiasi imperfezione o contaminante sulla superficie verrà sigillato dal rivestimento, potenzialmente causandone il fallimento.

Complessità e Costo del Processo

La PVD richiede un ambiente di alto vuoto e attrezzature specializzate e costose. Questo la rende un processo più complesso e costoso rispetto ad alternative come la verniciatura o alcune forme di galvanostegia, limitandone l'uso ad applicazioni in cui le sue elevate prestazioni giustificano l'investimento.

Fare la Scelta Giusta per la Tua Applicazione

La scelta della PVD dipende interamente dalle prestazioni che devi ottenere.

- Se il tuo obiettivo principale è la durabilità e le prestazioni estreme: la PVD è la scelta superiore per aggiungere durezza, lubrificazione e resistenza all'usura a utensili e componenti critici.

- Se il tuo obiettivo principale è una finitura decorativa di alta qualità: la PVD fornisce un rivestimento metallico brillante e duraturo per prodotti di consumo che è molto più resistente delle alternative tradizionali.

- Se il tuo obiettivo principale è la costruzione di elettronica avanzata: la PVD è un processo fondamentale e non negoziabile per la creazione degli strati sottili precisi richiesti nei semiconduttori e nelle celle solari.

- Se il tuo obiettivo principale è l'innovazione dei materiali: la PVD è un potente strumento di ricerca e sviluppo per la creazione di leghe innovative con proprietà irraggiungibili attraverso la metallurgia convenzionale.

In definitiva, la PVD è la tecnologia definitiva per ingegnerizzare una superficie al fine di raggiungere obiettivi che il materiale sfuso da solo non potrebbe mai raggiungere.

Tabella Riepilogativa:

| Area di Applicazione | Vantaggi Chiave | Usi Comuni |

|---|---|---|

| Durabilità Meccanica | Durezza estrema, resistenza all'usura, attrito ridotto | Utensili da taglio, componenti industriali |

| Finiture Decorative | Lucentezza metallica brillante, resistenza all'ossidazione e ai graffi | Gioielli, orologi, ferramenta architettonica |

| Elettronica ed Energia | Strati ultrasottili, puri, uniformi per funzionalità precise | Semiconduttori, pannelli solari a film sottile |

| Scienza dei Materiali | Creazione di leghe innovative, microstrutture uniche | Componenti aerospaziali, materiali R&S |

Pronto a migliorare le prestazioni del tuo prodotto con un rivestimento PVD?

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo per applicazioni PVD precise. Che tu stia sviluppando elettronica all'avanguardia, utensili industriali durevoli o articoli decorativi di alta gamma, le nostre soluzioni ti aiutano a ottenere proprietà superficiali superiori che aumentano la longevità e le prestazioni.

Contattaci oggi stesso per discutere come la nostra esperienza può supportare le tue specifiche esigenze di laboratorio e portare i tuoi progetti al livello successivo.

Mettiti in contatto con i nostri esperti ora!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato