In sintesi, la Deposizione Fisica da Vapore (PVD) è una tecnica basata sul vuoto per applicare uno strato estremamente sottile di materiale su una superficie. A differenza dei processi chimici, la PVD funziona trasformando fisicamente un materiale sorgente solido in vapore, che poi viaggia attraverso il vuoto e si condensa sull'oggetto bersaglio, costruendo il film atomo per atomo. Questa differenza fondamentale è ciò che conferisce ai rivestimenti PVD la loro elevata purezza e le loro eccezionali caratteristiche prestazionali.

La distinzione cruciale della PVD è la sua dipendenza da meccanismi puramente fisici—come l'evaporazione o il bombardamento ionico—per trasferire materiale sotto vuoto. Ciò evita le reazioni chimiche inerenti ad altri metodi, risultando in rivestimenti densi, puri e altamente durevoli.

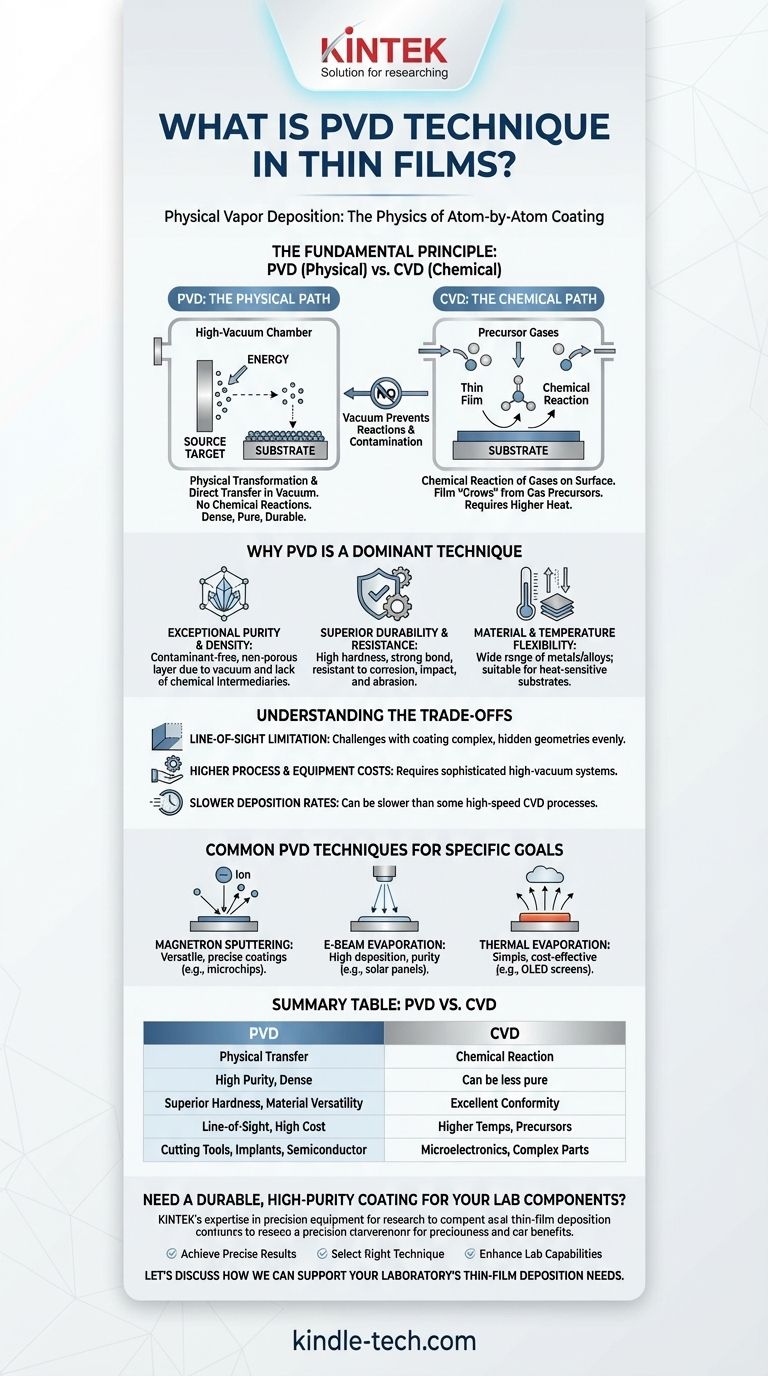

Il Principio Fondamentale: Fisico vs. Chimico

Per comprendere veramente la PVD, è essenziale confrontarla con la sua principale alternativa, la Deposizione Chimica da Vapore (CVD). I loro nomi rivelano la loro differenza fondamentale.

Come Funziona la PVD (Il Percorso Fisico)

Il processo PVD comporta tre passaggi principali, tutti condotti all'interno di una camera ad alto vuoto. Per prima cosa, un materiale sorgente solido (il "bersaglio") viene bombardato con energia, facendolo vaporizzare. In secondo luogo, questi atomi o molecole vaporizzati viaggiano in linea retta attraverso il vuoto. Infine, atterrano e si condensano sul substrato, formando un film sottile e uniforme.

La Controparte CVD (Il Percorso Chimico)

La CVD, al contrario, non trasferisce fisicamente materiale. Invece, introduce gas precursori in una camera contenente il substrato. Una reazione chimica viene quindi innescata sulla superficie del substrato, tipicamente da alte temperature, causando la "crescita" di un film solido dai gas.

Il Ruolo Cruciale del Vuoto

L'ambiente sottovuoto è irrinunciabile per la PVD. Assicura che gli atomi vaporizzati dalla sorgente possano viaggiare verso il substrato senza scontrarsi o reagire con altri atomi, come quelli presenti nell'aria. Ciò garantisce l'elevata purezza e adesione del rivestimento finale.

Perché la PVD è una Tecnica Dominante

La natura fisica del processo PVD conferisce ai suoi rivestimenti diversi vantaggi distinti che lo rendono la scelta preferita per applicazioni esigenti nell'industria aerospaziale, nei semiconduttori, nei dispositivi medici e negli utensili da taglio.

Purezza e Densità Eccezionali

Poiché il materiale si sposta direttamente da una sorgente solida al substrato senza reazioni chimiche intermedie, i film PVD sono eccezionalmente puri. L'ambiente sottovuoto impedisce l'incorporazione di contaminanti nel rivestimento, risultando in uno strato denso e non poroso.

Durabilità e Resistenza Superiori

I rivestimenti PVD sono rinomati per la loro durezza e resilienza. Creano un forte legame con il substrato, rendendoli altamente resistenti alla corrosione, agli impatti e all'abrasione. Ciò li rende ideali per strati protettivi su componenti che affrontano elevati attriti o ambienti difficili.

Flessibilità di Materiali e Temperature

Il processo può essere utilizzato con un'ampia gamma di metalli, leghe e ceramiche. Inoltre, poiché la PVD può essere eseguita a temperature inferiori rispetto a molti processi CVD, è adatta per rivestire materiali che non possono sopportare alte temperature.

Comprendere i Compromessi

Nessuna singola tecnologia è una soluzione universale. Sebbene potente, la PVD ha caratteristiche che la rendono inadatta a determinati scenari.

Limitazione della Linea di Vista

Il "percorso fisico" della PVD significa che gli atomi generalmente viaggiano in linea retta. Ciò rende difficile rivestire uniformemente forme complesse e tridimensionali con profonde rientranze o sottosquadri, poiché queste aree si trovano effettivamente in ombra.

Costi di Processo e Attrezzature

I sistemi PVD richiedono camere ad alto vuoto e sofisticate fonti di energia (come fasci di elettroni o magnetron). Questa attrezzatura rappresenta un significativo investimento di capitale rispetto a metodi di rivestimento più semplici come la galvanoplastica.

Velocità di Deposizione Più Lente

In alcuni casi, la PVD può avere velocità di deposizione inferiori rispetto a certi processi CVD ad alta velocità. Questo può essere un fattore da considerare per la produzione ad alto volume e a basso costo, dove il tempo di ciclo è un fattore critico.

Tecniche PVD Comuni per Obiettivi Specifici

"PVD" è una famiglia di tecniche, ciascuna ottimizzata per materiali e risultati diversi. Il metodo scelto dipende interamente dai requisiti dell'applicazione.

Sputtering a Magnetron

In questa tecnica, il materiale sorgente viene bombardato con ioni energizzati, che "sputterano" atomi dal bersaglio. È altamente versatile e ampiamente utilizzata per creare rivestimenti elettrici o ottici precisi su prodotti come i microchip.

Evaporazione a Fascio di Elettroni (E-Beam Evaporation)

Un intenso fascio di elettroni viene focalizzato sul materiale sorgente, causandone la fusione e l'evaporazione. Questo metodo è apprezzato per le sue elevate velocità di deposizione e la purezza del materiale, rendendolo adatto per pannelli solari e vetri architettonici.

Evaporazione Termica

Questa è una delle forme più semplici di PVD, in cui il materiale sorgente viene riscaldato fino all'evaporazione. È un metodo economico utilizzato per produrre film sottili per schermi OLED e transistor a film sottile.

Fare la Scelta Giusta per la Tua Applicazione

La selezione della tecnologia di deposizione corretta richiede l'allineamento delle sue capacità con il tuo obiettivo primario.

- Se il tuo obiettivo principale è la massima durabilità, purezza e prestazioni: la PVD è quasi sempre la scelta superiore per creare rivestimenti funzionali duri, resistenti all'usura e densi.

- Se il tuo obiettivo principale è il rivestimento di geometrie complesse, non in linea di vista: dovresti valutare attentamente se un processo basato su gas come la CVD offre la copertura conforme necessaria per il tuo pezzo.

- Se il tuo obiettivo principale è il rivestimento di parti semplici ad alto volume al costo più basso: altri metodi, come la galvanoplastica o la deposizione chimica in bagno, potrebbero essere più economicamente vantaggiosi della PVD.

In definitiva, comprendere la PVD significa selezionare uno strumento di precisione per costruire materiali con proprietà fisiche superiori, uno strato atomico alla volta.

Tabella Riepilogativa:

| Aspetto Chiave | PVD (Deposizione Fisica da Vapore) | CVD (Deposizione Chimica da Vapore) |

|---|---|---|

| Processo Principale | Trasferimento fisico di materiale solido vaporizzato | Reazione chimica di gas sulla superficie del substrato |

| Proprietà del Rivestimento | Elevata purezza, denso, altamente durevole | Può essere meno puro, può avere una struttura diversa |

| Vantaggi | Durezza superiore, resistenza a corrosione/abrasione, funziona con molti materiali | Eccellente conformità per forme 3D complesse |

| Limitazioni | Rivestimento in linea di vista, costo delle attrezzature più elevato, deposizione più lenta per alcuni tipi | Spesso richiede temperature più elevate, coinvolge precursori chimici |

| Applicazioni Comuni | Utensili da taglio, impianti medici, strati semiconduttori, beni di consumo durevoli | Microelettronica, rivestimenti di componenti complessi |

Hai bisogno di un rivestimento durevole e ad alta purezza per i componenti del tuo laboratorio?

KINTEK è specializzata in attrezzature e materiali di consumo di precisione per laboratorio. Che tu stia sviluppando nuovi materiali, testando rivestimenti o richiedendo componenti rivestiti in PVD per la tua ricerca, forniamo gli strumenti affidabili e l'esperienza per garantire il tuo successo.

Ti aiutiamo a:

- Ottenere risultati precisi con attrezzature progettate per film sottili consistenti e di alta qualità.

- Selezionare la tecnica giusta per la tua applicazione specifica, dallo sputtering all'evaporazione.

- Migliorare le capacità del tuo laboratorio con materiali di consumo durevoli e sistemi affidabili.

Discutiamo come possiamo supportare le esigenze di deposizione di film sottili del tuo laboratorio. Contatta i nostri esperti oggi stesso per una consulenza!

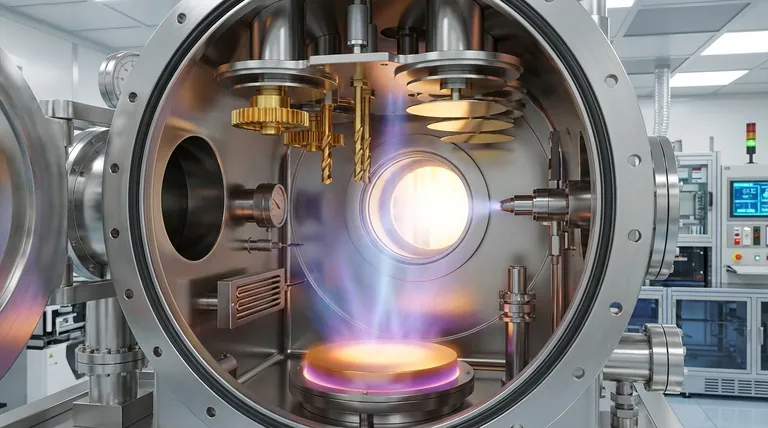

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto