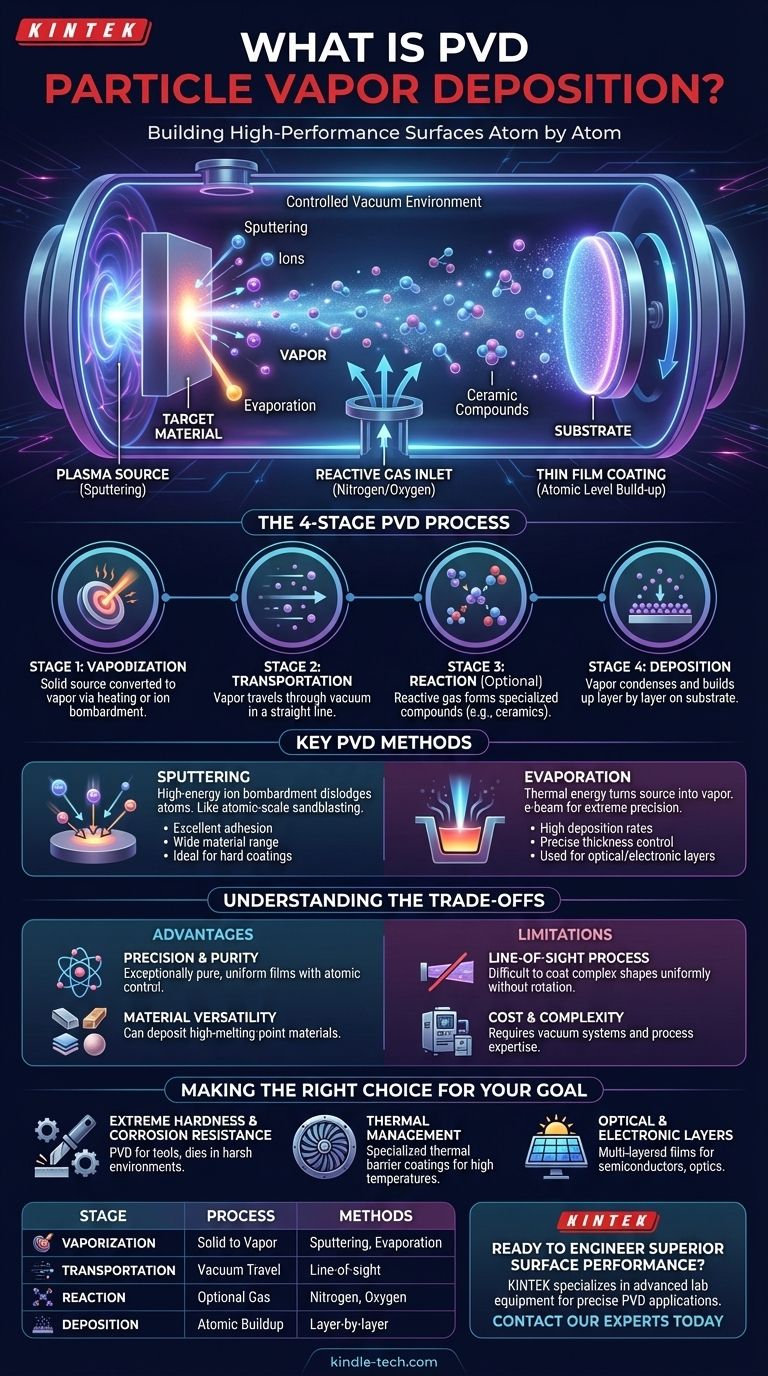

Nella sua essenza, la deposizione fisica da vapore (PVD) è un processo di rivestimento ad alta tecnologia eseguito sottovuoto che trasferisce materiale a livello atomico. Comporta la trasformazione di un materiale sorgente solido in vapore, che poi viaggia attraverso una camera e si condensa su un oggetto bersaglio, il substrato, per formare un film eccezionalmente sottile, puro e durevole. Questo metodo costruisce efficacemente una nuova superficie, atomo per atomo.

La PVD è meno simile alla pittura e più simile alla stampa 3D di una nuova superficie su scala microscopica. Questa precisione consente la creazione di rivestimenti che migliorano la durezza, la resistenza alla temperatura o le proprietà ottiche di un materiale in modi impossibili con i metodi tradizionali.

Come la PVD costruisce un rivestimento atomo per atomo

Il processo PVD è meglio compreso come una sequenza di fasi fisiche distinte che si verificano all'interno di un ambiente sottovuoto controllato. Il vuoto è fondamentale perché rimuove altri atomi e molecole che potrebbero interferire con il processo.

Fase 1: Vaporizzazione

Il processo inizia con un materiale sorgente solido, spesso chiamato bersaglio. Questo bersaglio viene convertito in vapore attraverso mezzi ad alta energia. I due metodi più comuni sono il riscaldamento del materiale fino a quando non evapora o il bombardamento con ioni ad alta energia, che rimuovono fisicamente gli atomi dalla sua superficie (un processo noto come sputtering).

Fase 2: Trasporto

Una volta vaporizzati, gli atomi o le molecole del materiale bersaglio viaggiano attraverso la camera a vuoto. Poiché non ci sono praticamente aria o altre particelle con cui collidere, si muovono in linea retta dalla sorgente all'oggetto da rivestire.

Fase 3: Reazione

In alcuni processi PVD avanzati, viene introdotto nella camera un gas reattivo come azoto o ossigeno. Questo gas reagisce con il vapore metallico in viaggio per formare un composto ceramico, che viene quindi depositato sul substrato. Ciò consente la creazione di rivestimenti estremamente duri o specializzati.

Fase 4: Deposizione

Quando le particelle di vapore raggiungono il substrato, si ricondensano in uno stato solido. Si accumulano strato dopo strato, formando un film sottile, denso e altamente aderente. Questo accumulo a livello atomico assicura che il rivestimento sia uniforme e saldamente legato alla superficie.

Metodi PVD chiave spiegati

Sebbene il principio rimanga lo stesso, il metodo di vaporizzazione definisce il tipo specifico di processo PVD. Le due tecniche dominanti offrono vantaggi diversi.

Sputtering

Nello sputtering, il materiale bersaglio viene bombardato con ioni ad alta energia (solitamente di un gas inerte come l'argon) generati da un plasma. Pensala come una sabbiatura su scala atomica, in cui gli ioni sradicano singoli atomi dal bersaglio. Questi atomi espulsi viaggiano quindi e si depositano sul substrato.

Evaporazione

Questo metodo utilizza l'energia termica per trasformare il materiale sorgente in vapore. Il materiale solido viene riscaldato sottovuoto fino a quando non evapora o bolle. Una tecnica comune è l'evaporazione con fascio di elettroni (e-beam), che utilizza un potente fascio di elettroni per fondere e vaporizzare il materiale sorgente con estrema precisione.

Comprendere i compromessi

La tecnologia PVD è potente, ma la sua idoneità dipende dalla comprensione dei suoi punti di forza e limiti intrinseci.

Vantaggio: Precisione e purezza

Poiché avviene sottovuoto e costruisce il rivestimento atomo per atomo, la PVD produce film sottili eccezionalmente puri e uniformi. Lo spessore del rivestimento può essere controllato con estrema precisione.

Vantaggio: Versatilità dei materiali

La PVD può essere utilizzata per depositare materiali che sono altrimenti molto difficili da lavorare, inclusi metalli e ceramiche con punti di fusione estremamente elevati. Ciò la rende ideale per applicazioni ad alte prestazioni.

Limitazione: processo di linea di vista

Il materiale vaporizzato viaggia generalmente in linea retta. Ciò significa che la PVD è una tecnica "a linea di vista" e può essere difficile rivestire uniformemente forme complesse con scanalature profonde o superfici interne senza una rotazione sofisticata del pezzo.

Limitazione: costo e complessità

La PVD richiede attrezzature sottovuoto costose e un alto grado di controllo del processo. Sebbene i sistemi siano ben consolidati, rappresentano un investimento significativo sia in termini di capitale che di competenza operativa rispetto a metodi di rivestimento più semplici come la verniciatura o la galvanica.

Fare la scelta giusta per il tuo obiettivo

L'applicazione della PVD è una decisione strategica per ingegnerizzare la superficie di un materiale per un risultato prestazionale specifico.

- Se la tua attenzione principale è l'estrema durezza e la resistenza alla corrosione: la PVD è lo standard per l'applicazione di rivestimenti ceramici sottili e densi su utensili da taglio, stampi e altri componenti utilizzati in ambienti difficili.

- Se la tua attenzione principale è la gestione termica: la precisione della PVD con fascio di elettroni viene utilizzata per creare rivestimenti barriera termica specializzati essenziali per parti aerospaziali e automobilistiche ad alte prestazioni che devono resistere a temperature estreme.

- Se la tua attenzione principale è la creazione di strati ottici o elettronici precisi: il controllo a livello atomico della PVD la rende indispensabile per la produzione dei film multistrato presenti nei semiconduttori, nei pannelli solari e nelle lenti ottiche.

In definitiva, la PVD fornisce un potente metodo per modificare fondamentalmente le proprietà superficiali di un oggetto, migliorandone le prestazioni dall'esterno verso l'interno.

Tabella riassuntiva:

| Fase PVD | Processo chiave | Metodi comuni |

|---|---|---|

| Vaporizzazione | Il materiale sorgente solido viene trasformato in vapore | Sputtering, Evaporazione (e-beam) |

| Trasporto | Il vapore viaggia nella camera a vuoto | Viaggio in linea di vista sottovuoto |

| Reazione (Opzionale) | Il vapore reagisce con il gas per formare composti | Introduzione di azoto, ossigeno |

| Deposizione | Il vapore si condensa sul substrato, formando un film sottile | Accumulo atomico strato per strato |

Pronto a ingegnerizzare prestazioni superficiali superiori?

La tecnologia PVD può trasformare i tuoi componenti con rivestimenti ultra-duri, resistenti alla corrosione o ottici specializzati. KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per applicazioni PVD precise, aiutando i laboratori a ottenere risultati rivoluzionari nella scienza dei materiali, nell'elettronica e nell'aerospaziale.

Contatta oggi i nostri esperti per discutere come le nostre soluzioni PVD possono soddisfare le tue specifiche sfide di rivestimento e migliorare il successo del tuo progetto.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura