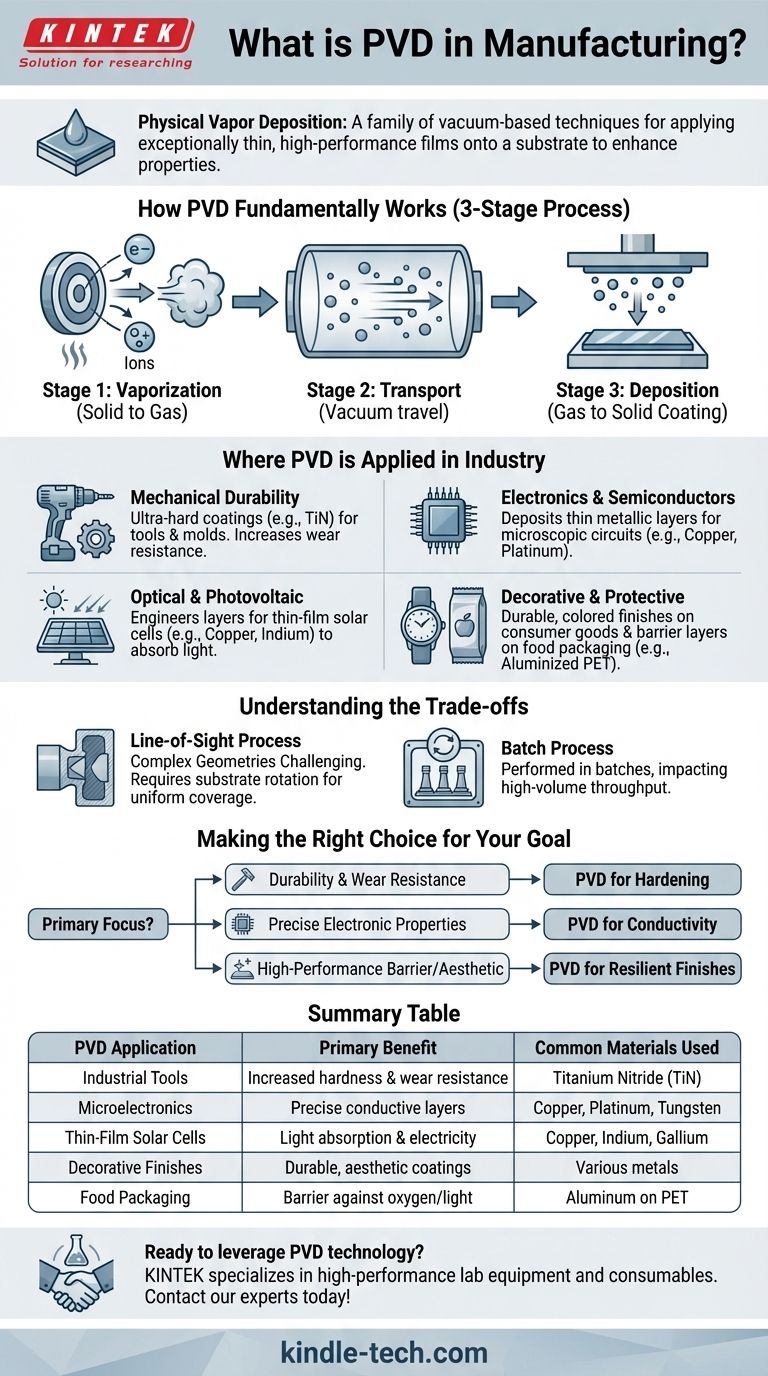

Nella produzione, PVD sta per Deposizione Fisica da Vapore (Physical Vapor Deposition). Non è un singolo processo, ma una famiglia di tecniche basate sul vuoto utilizzate per applicare film eccezionalmente sottili e ad alte prestazioni su una superficie. Il principio fondamentale prevede la trasformazione di un materiale sorgente solido in vapore, che poi viaggia attraverso una camera a vuoto e si condensa sull'oggetto target, noto come substrato, per formare un rivestimento solido e durevole.

La Deposizione Fisica da Vapore è uno strumento sofisticato di ingegneria delle superfici. Il suo scopo principale è migliorare le proprietà di un oggetto – come la durezza, la resistenza all'usura o la conduttività – depositando uno strato microscopico di un materiale specifico senza alterare la struttura interna dell'oggetto.

Come funziona fondamentalmente la PVD

Il processo PVD, sebbene vari nelle sue tecniche specifiche come la sputtering o l'evaporazione, segue una sequenza coerente in tre fasi all'interno di una camera a vuoto controllata.

Fase 1: Vaporizzazione

Il processo inizia convertendo un materiale sorgente solido, spesso chiamato "target", in vapore gassoso. Ciò si ottiene utilizzando metodi ad alta energia, come bombardare il target con ioni (sputtering) o riscaldarlo fino all'evaporazione.

Fase 2: Trasporto

Una volta vaporizzati, gli atomi o le molecole del materiale di rivestimento viaggiano attraverso la camera a vuoto. Il vuoto è fondamentale perché rimuove altre particelle atmosferiche che potrebbero contaminare il rivestimento o impedire il percorso del vapore verso il substrato.

Fase 3: Deposizione

Quando la nuvola di vapore raggiunge la superficie più fredda del substrato (la parte da rivestire), si condensa nuovamente in uno stato solido. Questo forma un film sottile, altamente aderente e uniforme sulla superficie dell'oggetto.

Dove la PVD è applicata nell'industria

La versatilità della PVD le consente di essere utilizzata in numerosi settori ad alta tecnologia per un'ampia gamma di funzioni, da quelle meccaniche a quelle elettroniche.

Per la durabilità meccanica

L'applicazione più nota è la creazione di rivestimenti ultra-duri per utensili industriali. Uno strato sottile di un materiale come il Nitrato di Titanio (TiN) aumenta drasticamente la resistenza all'usura e la durata di utensili da taglio, punte da trapano e stampi.

Per l'elettronica e i semiconduttori

La PVD è essenziale nella microfabbricazione. Viene utilizzata per depositare gli strati metallici sottili (come rame, platino o tungsteno) che formano i circuiti microscopici sui wafer di silicio per microchip e altri dispositivi semiconduttori.

Per funzioni ottiche e fotovoltaiche

Nella produzione di celle solari a film sottile, la PVD viene utilizzata per depositare strati di materiali come rame, indio o gallio. Questi strati sono progettati per avere proprietà specifiche per assorbire la luce e generare elettricità.

Per finiture decorative e protettive

La PVD è utilizzata anche per i prodotti di consumo. Lo strato sottile e metallico sugli imballaggi alimentari come i sacchetti di patatine (film in PET alluminato) è spesso applicato tramite PVD, fornendo una barriera all'ossigeno e alla luce. Viene anche utilizzata per creare finiture durevoli e colorate su orologi, rubinetti e altri accessori.

Comprendere i compromessi

Sebbene potente, la PVD è un processo "line-of-sight" (a vista). Ciò significa che il materiale di rivestimento viaggia in linea retta dalla sorgente al substrato.

Le geometrie complesse possono essere una sfida

Rivestire l'interno di fori profondi o caratteristiche interne complesse e in ombra può essere difficile. Il substrato deve spesso essere ruotato e riposizionato durante il processo per garantire una copertura completa e uniforme.

È un processo a lotti

A differenza di una linea di produzione continua, la PVD viene tipicamente eseguita in lotti. Le parti devono essere caricate nella camera a vuoto, il processo eseguito e la camera quindi sfiatata per recuperare le parti finite. Ciò può influire sulla produttività per la produzione ad altissimo volume.

Fare la scelta giusta per il tuo obiettivo

Quando decidi se la PVD è l'approccio corretto, considera la proprietà principale che devi ingegnerizzare sulla superficie della tua parte.

- Se il tuo obiettivo principale è la durabilità e la resistenza all'usura: la PVD è una soluzione standard del settore per indurire le superfici di utensili e componenti meccanici soggetti ad alta usura.

- Se il tuo obiettivo principale è creare proprietà elettroniche precise: la PVD offre l'alto livello di purezza e controllo necessario per depositare film conduttivi o semiconduttivi per la microelettronica.

- Se il tuo obiettivo principale è una barriera ad alte prestazioni o una finitura estetica: la PVD fornisce un rivestimento uniforme e resiliente per applicazioni che vanno dagli imballaggi alimentari protettivi alle finiture di lusso durevoli.

In definitiva, la PVD consente agli ingegneri di conferire a una superficie del materiale proprietà che la sua forma sfusa non possiede.

Tabella riassuntiva:

| Applicazione PVD | Beneficio primario | Materiali comuni utilizzati |

|---|---|---|

| Utensili industriali | Maggiore durezza e resistenza all'usura | Nitrato di Titanio (TiN) |

| Microelettronica | Strati conduttivi precisi per circuiti | Rame, Platino, Tungsteno |

| Celle solari a film sottile | Assorbimento della luce e generazione di elettricità | Rame, Indio, Gallio |

| Finiture decorative | Rivestimenti durevoli ed estetici | Vari metalli per orologi, accessori |

| Imballaggi alimentari | Barriera contro ossigeno e luce | Alluminio su film PET |

Pronto a sfruttare la tecnologia PVD per le tue esigenze di produzione? KINTEK è specializzata nella fornitura di apparecchiature da laboratorio e materiali di consumo ad alte prestazioni per processi PVD precisi. Che tu stia sviluppando utensili da taglio, componenti semiconduttori o prodotti di consumo durevoli, le nostre soluzioni garantiscono una qualità e un'affidabilità del rivestimento superiori. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare la tua applicazione specifica e migliorare le prestazioni del tuo prodotto.

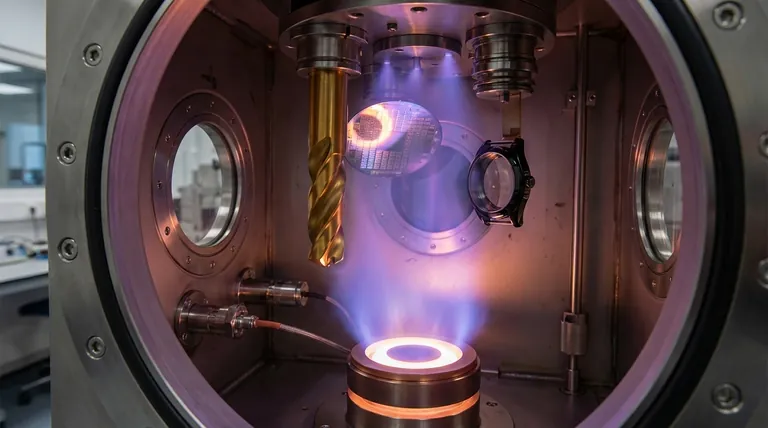

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto