In sostanza, il rivestimento PVD viene utilizzato per depositare un sottile e durevole strato di metallo su una superficie. Questo processo avanzato è impiegato in numerosi settori per migliorare drasticamente la longevità, le prestazioni e l'aspetto di un prodotto, dagli strumenti chirurgici medici e parti di motori automobilistici a orologi di alta gamma e rubinetti da cucina. Serve sia come scudo protettivo che come miglioramento estetico.

La deposizione fisica da vapore (PVD) non è solo una soluzione a scopo singolo. Risolve in modo unico la sfida ingegneristica di richiedere contemporaneamente estrema durezza superficiale, resistenza alla corrosione e una finitura premium, il tutto essendo un processo più responsabile dal punto di vista ambientale rispetto ai metodi tradizionali come la cromatura.

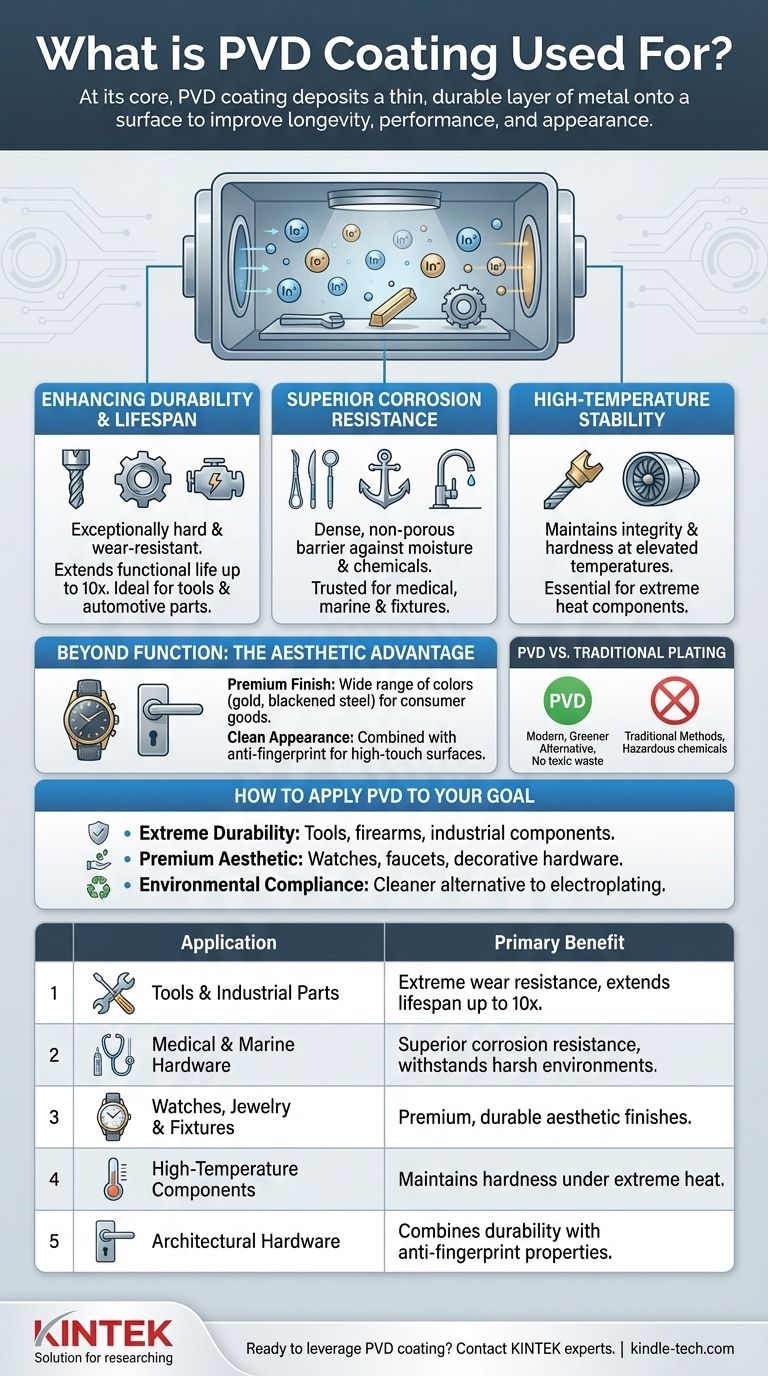

Perché il PVD è scelto per applicazioni esigenti

La decisione di utilizzare il rivestimento PVD deriva dalla sua capacità di conferire proprietà fisiche superiori alla superficie di un prodotto, modificandone fondamentalmente le caratteristiche prestazionali.

Miglioramento della durabilità e della durata

I rivestimenti PVD sono eccezionalmente duri e altamente resistenti all'usura e all'abrasione. Questo li rende ideali per oggetti soggetti a intenso attrito o uso.

Applicando questo rivestimento, la vita funzionale di un prodotto può essere estesa fino a dieci volte. Ciò è fondamentale per articoli ad alte prestazioni come punte da trapano, macchine utensili e componenti automobilistici interni.

Resistenza superiore alla corrosione

Lo strato metallico depositato è denso e non poroso, creando una barriera efficace contro umidità, sostanze chimiche e ossidazione.

Questa proprietà è il motivo per cui il PVD è affidabile per strumenti chirurgici che devono resistere a ripetute sterilizzazioni, hardware marino esposto all'acqua salata e accessori per cucina e bagno a contatto costante con l'acqua.

Stabilità alle alte temperature

I rivestimenti PVD mantengono la loro integrità e durezza anche a temperature elevate. Questo è un vantaggio significativo rispetto a molti altri trattamenti superficiali.

Questa stabilità è essenziale per applicazioni come utensili da taglio ad alta temperatura e componenti all'interno di un motore che subiscono calore estremo durante il funzionamento.

Oltre la funzione: il vantaggio estetico

Sebbene il PVD sia una soluzione ingegneristica, il suo valore è ugualmente legato alla sua capacità di produrre finiture decorative impeccabili. Consente ai produttori di ottenere look specifici senza compromettere la durabilità.

Ottenere una finitura premium

Il PVD può depositare un'ampia gamma di colori e finiture, inclusi quelli che imitano materiali costosi come oro, ottone o acciaio annerito.

Questo è comunemente usato su beni di consumo come orologi, gioielli, montature per occhiali e ferramenta per porte per fornire un aspetto lussuoso su un metallo di base più economico.

Mantenere un aspetto pulito

Per le superfici ad alto contatto, il PVD può essere combinato con un rivestimento anti-impronta (AF) nello stesso processo. Questo strato integrato resiste agli oli e alle macchie in modo molto più efficace di un semplice trattamento spray.

Questo doppio vantaggio lo rende una scelta popolare in architettura per maniglie di porte, pannelli e infissi in spazi pubblici.

Comprendere il compromesso chiave: PVD vs. placcatura tradizionale

Nessuna tecnologia esiste nel vuoto. Il compromesso più significativo da comprendere con il PVD è come si confronta con metodi più vecchi e convenzionali.

Un'alternativa moderna e più ecologica

Il vantaggio principale del PVD è il suo profilo ambientale. A differenza della galvanica tradizionale (come la cromatura), il processo PVD non produce rifiuti chimici tossici o inquinamento idrico.

Questo lo rende una scelta più sostenibile e responsabile per i produttori, in linea con gli standard ambientali e di sicurezza moderni.

Precisione del film sottile

Il PVD applica un rivestimento estremamente sottile, ma molto duro, tipicamente spesso solo pochi micron. Si conforma precisamente alla superficie sottostante senza alterare le dimensioni o i dettagli del pezzo.

Questo è un vantaggio per i componenti di precisione, ma è importante riconoscere che il PVD è una finitura superficiale, non un metodo per aggiungere massa strutturale o riparare danni superficiali significativi.

Come applicare il PVD al tuo obiettivo

La tua ragione per scegliere il PVD detterà la sua applicazione. Considera quale beneficio primario devi sfruttare.

- Se il tuo obiettivo primario è la durabilità estrema e la resistenza all'usura: il PVD è la scelta superiore per utensili, armi da fuoco e componenti industriali che devono resistere a intense sollecitazioni fisiche.

- Se il tuo obiettivo primario è un'estetica premium con una forte longevità: usa il PVD per beni di consumo come orologi, rubinetti e ferramenta decorativa dove l'aspetto e la resistenza all'uso quotidiano sono critici.

- Se il tuo obiettivo primario è la conformità ambientale: seleziona il PVD come alternativa moderna e più pulita ai metodi di galvanica tradizionali che coinvolgono sostanze chimiche pericolose.

Comprendendo la sua miscela unica di prestazioni, estetica e sostenibilità, puoi sfruttare il rivestimento PVD per creare prodotti più durevoli, belli e responsabili.

Tabella riassuntiva:

| Applicazione | Beneficio primario del rivestimento PVD |

|---|---|

| Utensili e parti industriali | Estrema resistenza all'usura, prolunga la durata fino a 10 volte |

| Hardware medico e marino | Resistenza superiore alla corrosione, resiste ad ambienti difficili |

| Orologi, gioielli e accessori | Finiture estetiche premium e durevoli (es. oro, nero) |

| Componenti ad alta temperatura | Mantiene durezza e integrità sotto calore estremo |

| Ferramenta architettonica | Combina durabilità con proprietà anti-impronta |

Pronto a sfruttare il rivestimento PVD per i tuoi prodotti?

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo per il trattamento delle superfici e la scienza dei materiali. Sia che tu stia sviluppando utensili industriali più durevoli, dispositivi medici resistenti alla corrosione o beni di consumo esteticamente superiori, le nostre soluzioni possono supportare i tuoi processi di ricerca e sviluppo e controllo qualità.

Contatta i nostri esperti oggi per discutere come possiamo aiutarti a raggiungere prestazioni e longevità superiori del prodotto.

Guida Visiva

Prodotti correlati

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

Domande frequenti

- Cos'è la laminazione sottovuoto? Ottieni una finitura impeccabile e durevole su forme complesse

- Quali sono i vantaggi e gli svantaggi della pressatura a caldo? Scegliere il giusto processo di metallurgia delle polveri

- Qual è la funzione principale della pressatura a caldo (hot press forming)? Ottenere resistenza superiore e precisione nella produzione

- Come funziona la pressatura a caldo? Ottenere la massima densità per materiali avanzati

- Qual è il vantaggio dell'utilizzo della formatura a caldo? Ottenere parti più robuste e complesse