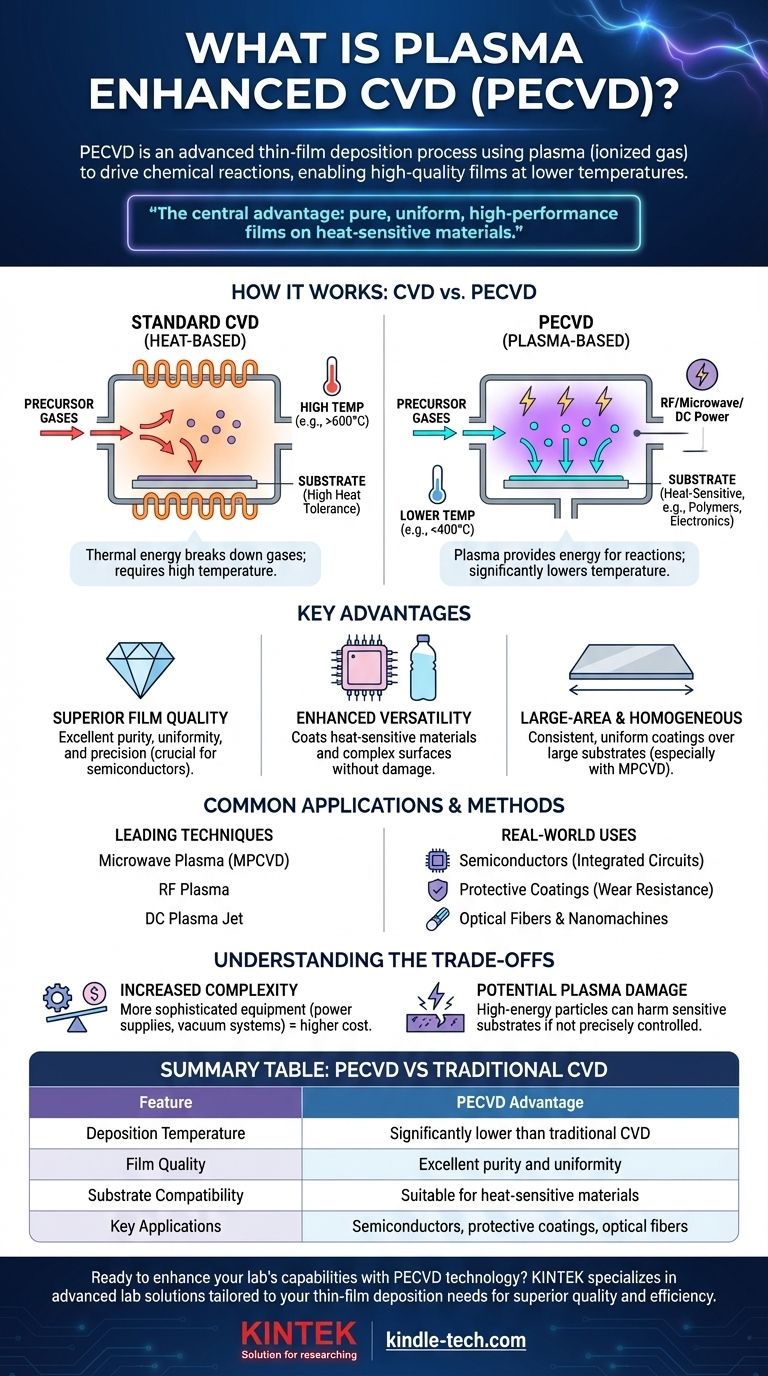

In breve, la deposizione chimica da vapore potenziata al plasma (PECVD) è un processo avanzato utilizzato per depositare film sottili di alta qualità su un substrato. È una forma di deposizione chimica da vapore (CVD) che utilizza il plasma – un gas ionizzato – per fornire l'energia per le reazioni chimiche, anziché affidarsi esclusivamente alle alte temperature. Ciò consente la deposizione a temperature significativamente più basse, rendendola adatta a una gamma più ampia di materiali.

Il vantaggio principale del PECVD è la sua capacità di produrre film puri, uniformi e ad alte prestazioni a temperature inferiori rispetto ai metodi tradizionali. Questa innovazione sblocca la capacità di rivestire materiali termosensibili e di ottenere un controllo superiore sulle proprietà finali del film.

Come il CVD standard prepara il terreno

Le basi: reazioni chimiche in un gas

La deposizione chimica da vapore (CVD) tradizionale funziona introducendo gas precursori in una camera di reazione. La camera viene riscaldata a temperature molto elevate, fornendo l'energia termica necessaria per scomporre i gas.

Deposizione su un substrato

Le reazioni chimiche risultanti fanno sì che un materiale solido si formi e si depositi come un film sottile e uniforme sulla superficie di un substrato. Questo metodo è altamente efficace per creare rivestimenti puri e durevoli su superfici sia uniformi che complesse, superando le limitazioni di linea di vista di altre tecniche come la deposizione fisica da vapore (PVD).

Il ruolo del plasma: l'innovazione fondamentale

Generazione del plasma

Il PECVD migliora questo processo introducendo energia in una forma diversa. Un campo elettrico (tipicamente a microonde, a radiofrequenza (RF) o a corrente continua (DC)) viene applicato al gas, facendolo entrare in uno stato di plasma.

Creazione di specie reattive

Questo plasma è un ambiente altamente energetico pieno di una densa miscela di ioni, elettroni e altre particelle reattive. Serve da catalizzatore per le reazioni chimiche.

Abbassamento della barriera di temperatura

Poiché il plasma fornisce l'energia per scomporre i gas precursori, il processo non dipende più dal calore estremo. Ciò abbassa drasticamente la temperatura di deposizione richiesta, che è il vantaggio principale del metodo PECVD.

Vantaggi chiave dell'utilizzo del PECVD

Qualità del film superiore

L'ambiente controllato ed energetico del plasma si traduce in film con eccellente purezza e uniformità. Questa precisione è fondamentale in settori come la produzione di semiconduttori, dove strati impeccabili sono essenziali.

Versatilità migliorata

Le temperature operative più basse significano che il PECVD può essere utilizzato per rivestire materiali che verrebbero danneggiati o distrutti dal calore del CVD tradizionale. Ciò include molti polimeri, plastiche e componenti elettronici delicati.

Film su grandi aree e omogenei

I metodi PECVD, in particolare il CVD al plasma a microonde (MPCVD), sono ben adatti per depositare film altamente consistenti su grandi aree. Il processo garantisce una migliore omogeneità rispetto a molte altre tecniche di deposizione.

Applicazioni e metodi comuni

Principali tecniche PECVD

I metodi più comuni si distinguono per il modo in cui generano il plasma: plasma a microonde (MPCVD), plasma RF e getto di plasma DC. Tra questi, l'MPCVD è una tecnica matura e ampiamente utilizzata, nota per la sua capacità di produrre film di alta qualità come il diamante sintetico.

Usi nel mondo reale

Il PECVD è una tecnologia fondamentale in molti settori avanzati. Viene utilizzato per produrre:

- Semiconduttori per circuiti integrati.

- Rivestimenti protettivi, come film di carbonio duro simile al diamante per la resistenza all'usura.

- Materiali ad alte prestazioni per fibre ottiche, catalizzatori e nanomacchine.

Comprendere i compromessi

Aumento della complessità del sistema

Il principale compromesso con il PECVD è la complessità dell'attrezzatura. La generazione e il mantenimento di un plasma stabile richiedono alimentatori sofisticati, reti di adattamento e sistemi di vuoto, rendendo una configurazione PECVD più complessa e costosa di un semplice reattore CVD termico.

Potenziale danno da plasma

Sebbene il plasma sia il vantaggio chiave, le sue particelle ad alta energia possono talvolta causare danni alla superficie di un substrato sensibile se i parametri di processo non sono controllati attentamente. Ciò richiede un'ingegneria precisa e un'ottimizzazione del processo per mitigare.

Fare la scelta giusta per il tuo obiettivo

Il PECVD non è una soluzione valida per tutti, ma è uno strumento potente se applicato correttamente. Il tuo obiettivo finale determinerà se è la scelta giusta.

- Se il tuo obiettivo principale è rivestire substrati termosensibili: il PECVD è la scelta definitiva grazie al suo funzionamento a bassa temperatura.

- Se il tuo obiettivo principale è ottenere la massima purezza e uniformità del film: il PECVD offre un controllo eccezionale, rendendolo ideale per applicazioni ad alte prestazioni come i semiconduttori.

- Se il tuo obiettivo principale è rivestire superfici grandi e non uniformi: i vantaggi intrinseci del CVD, potenziati dal processo al plasma, garantiscono rivestimenti consistenti e omogenei.

In definitiva, il PECVD consente a ingegneri e scienziati di creare materiali avanzati che sarebbero impossibili da fabbricare utilizzando solo metodi basati sul calore.

Tabella riassuntiva:

| Caratteristica | Vantaggio PECVD |

|---|---|

| Temperatura di deposizione | Significativamente inferiore al CVD tradizionale |

| Qualità del film | Eccellente purezza e uniformità |

| Compatibilità del substrato | Adatto per materiali termosensibili (es. polimeri) |

| Applicazioni chiave | Semiconduttori, rivestimenti protettivi, fibre ottiche |

Pronto a migliorare le capacità del tuo laboratorio con la tecnologia PECVD?

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio avanzati, fornendo soluzioni su misura per le esigenze di deposizione di film sottili del tuo laboratorio. Che tu stia lavorando con semiconduttori, rivestimenti protettivi o materiali delicati, la nostra esperienza ti garantisce di ottenere una qualità del film e un'efficienza di processo superiori.

Contattaci oggi per discutere come i nostri sistemi PECVD possono portare avanti la tua ricerca e produzione!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di Apparecchiature per la Deposizione Chimica da Vapore CVD Camera a Scorrimento Forno a Tubo PECVD con Gassificatore di Liquidi Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

Domande frequenti

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse