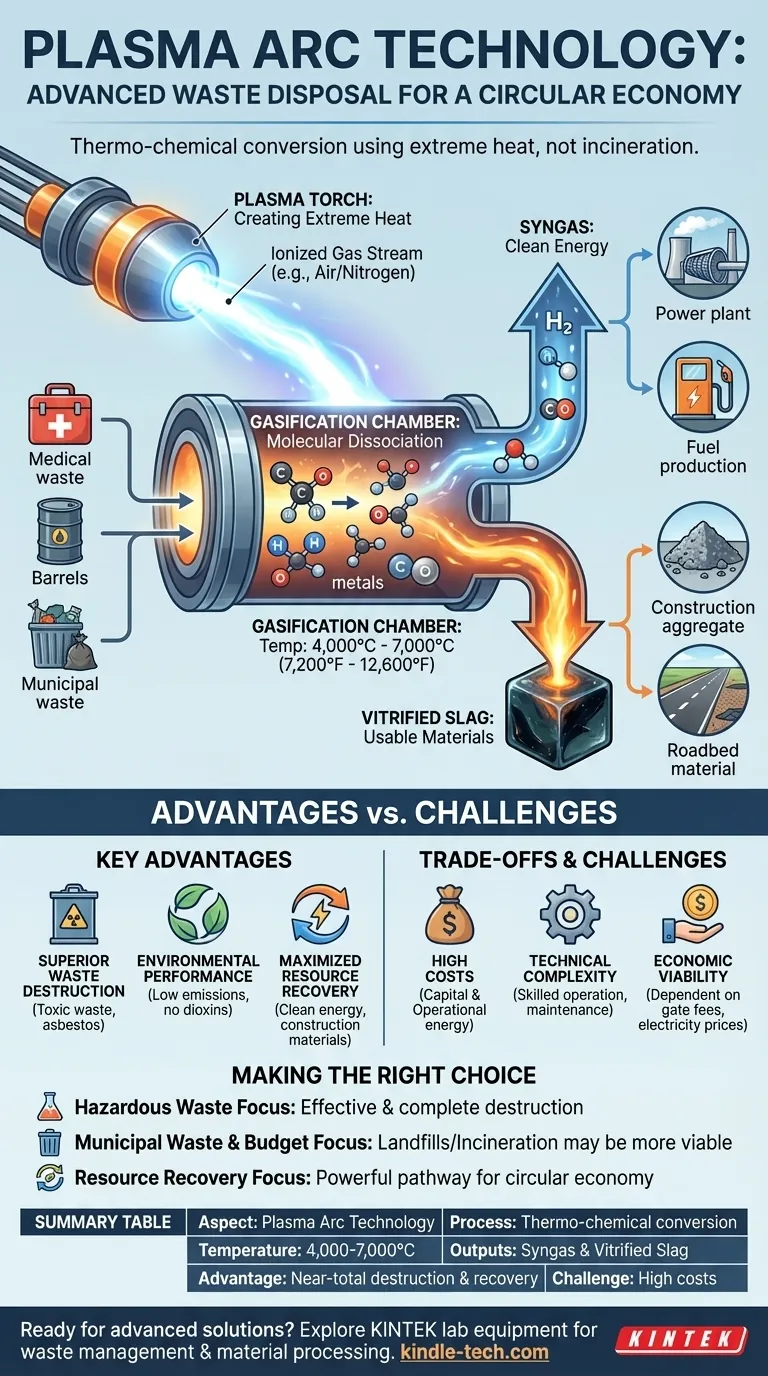

In sostanza, la tecnologia ad arco al plasma è un metodo di smaltimento dei rifiuti che utilizza temperature estremamente elevate per scomporre i rifiuti nei loro componenti chimici fondamentali. Invece di bruciare i rifiuti tramite combustione, utilizza il plasma – un gas carico elettricamente spesso definito il quarto stato della materia – per convertire i rifiuti solidi o liquidi in un gas combustibile e in un solido vetroso non pericoloso.

Il principio fondamentale da comprendere è che la gassificazione al plasma non è incenerimento. È un processo di conversione termochimica che scompone i rifiuti a livello molecolare, trasformando una passività in risorse preziose come energia pulita e materiali da costruzione.

Come funziona la gassificazione al plasma

Per comprendere il potenziale della tecnologia, dobbiamo prima esaminare la meccanica centrale del processo, che avviene in un ambiente controllato e a basso contenuto di ossigeno.

La Torcia al Plasma: Creare Calore Estremo

Il cuore del sistema è la torcia al plasma, che utilizza una corrente elettrica ad alta tensione per ionizzare un gas (come aria o azoto), creando un flusso di plasma.

Questo processo genera un calore immenso, con temperature all'interno del gassificatore che raggiungono tra 4.000°C e 7.000°C (7.200°F - 12.600°F), più calde della superficie del sole.

La Camera di Gassificazione: Dissociazione Molecolare

Il materiale di scarto viene immesso in una camera sigillata, nota come gassificatore. Il calore intenso della torcia al plasma non brucia i rifiuti in senso tradizionale a causa dei livelli di ossigeno molto bassi.

Invece, l'energia è così potente da provocare la dissociazione molecolare. I materiali organici vengono scomposti nei loro elementi costituenti più semplici, formando principalmente un gas sintetico.

Gli Output Primari: Syngas e Scoria Vetrificata

Il processo produce due sottoprodotti principali, altamente stabili e utili.

- Syngas (Gas di sintesi): Una miscela composta principalmente da idrogeno (H₂) e monossido di carbonio (CO). Questo gas può essere purificato dalle impurità e quindi utilizzato come combustibile in turbine o motori a gas per generare elettricità, o come blocco di costruzione chimico per la produzione di combustibili come l'etanolo.

- Scoria Vetrificata: I componenti inorganici dei rifiuti (vetro, metalli, terra) si fondono insieme. Dopo il raffreddamento, formano un materiale duro, inerte, simile al vetro, chiamato scoria. Questo materiale non è lisciviabile, il che significa che gli elementi pericolosi sono intrappolati permanentemente nella sua struttura, rendendolo sicuro per l'uso come aggregato da costruzione o nelle massicciate stradali.

Vantaggi chiave rispetto ai metodi tradizionali

La gassificazione al plasma è considerata una tecnologia di prossima generazione perché affronta molte delle carenze delle discariche e dell'incenerimento convenzionale.

Distruzione superiore dei rifiuti

Le temperature estreme assicurano la completa distruzione di un'ampia gamma di rifiuti, inclusi materiali altamente tossici come rifiuti medici, fanghi chimici e amianto, che sono difficili o impossibili da trattare in altro modo.

Prestazioni ambientali

Poiché il processo non si basa sulla combustione, evita in gran parte la formazione di sottoprodotti tossici come diossine e furani, che sono una preoccupazione principale per gli inceneritori tradizionali. Il syngas risultante viene pulito prima di essere utilizzato, consentendo un controllo molto più rigoroso delle emissioni.

Massimizzazione del recupero delle risorse

Questa tecnologia incarna i principi di un'economia circolare. Devia quasi il 100% dei rifiuti dalle discariche e li converte in due merci preziose: energia pulita (dal syngas) e materiali utilizzabili (dalla scoria).

Comprendere i compromessi e le sfide

Nonostante i suoi notevoli vantaggi, la gassificazione al plasma non è una soluzione universale. Presenta una serie di ostacoli pratici ed economici.

Alti costi di capitale e operativi

Gli impianti al plasma sono estremamente costosi da costruire. Inoltre, le torce al plasma consumano una notevole quantità di elettricità, rendendo il costo energetico operativo una delle principali sfide economiche.

Complessità tecnica

La gestione di un impianto di gassificazione al plasma richiede personale altamente qualificato. La tecnologia è complessa e la manutenzione dei sistemi, in particolare i rivestimenti refrattari ad alta temperatura e le torce al plasma stesse, può essere impegnativa.

Fattibilità economica

Il caso aziendale per un impianto al plasma dipende spesso da una combinazione di fattori: elevate "tasse di accesso" per l'accettazione dei rifiuti (soprattutto rifiuti pericolosi), il prezzo locale dell'elettricità, un mercato stabile per la scoria e i sussidi governativi per l'energia rinnovabile. Senza questi, raggiungere la fattibilità economica può essere difficile.

Fare la scelta giusta per il tuo obiettivo

Decidere se implementare la gassificazione al plasma richiede una chiara comprensione del problema specifico dei rifiuti che si sta cercando di risolvere.

- Se il tuo obiettivo principale è distruggere rifiuti pericolosi o speciali: La gassificazione al plasma è una delle tecnologie più efficaci ed ecologicamente valide disponibili per garantire la completa distruzione e contenimento.

- Se il tuo obiettivo principale è gestire grandi volumi di rifiuti solidi urbani con un budget limitato: Gli elevati costi di capitale e operativi potrebbero rendere le discariche avanzate o gli inceneritori moderni waste-to-energy una scelta economicamente più vantaggiosa.

- Se il tuo obiettivo principale è massimizzare il recupero delle risorse e raggiungere gli obiettivi di economia circolare: La gassificazione al plasma offre un potente percorso per convertire flussi di rifiuti diversi in energia e materiali di alto valore con un impatto ambientale minimo.

In definitiva, la tecnologia ad arco al plasma è uno strumento specializzato e potente nella moderna gerarchia di gestione dei rifiuti, che offre una conversione dei rifiuti quasi totale al costo di elevati investimenti tecnici e finanziari.

Tabella riassuntiva:

| Aspetto | Tecnologia ad Arco al Plasma |

|---|---|

| Processo | Conversione termochimica (non incenerimento) |

| Temperatura | 4.000°C - 7.000°C (7.200°F - 12.600°F) |

| Output Primari | Syngas (per l'energia) e Scoria Vetrificata (per l'edilizia) |

| Vantaggio Chiave | Distruzione quasi totale dei rifiuti e recupero delle risorse |

| Sfida Principale | Alti costi di capitale e operativi |

Pronto a esplorare soluzioni avanzate per la gestione dei rifiuti e le esigenze di lavorazione dei materiali del tuo laboratorio?

In KINTEK, siamo specializzati nella fornitura di apparecchiature e materiali di consumo di laboratorio all'avanguardia. Che tu stia ricercando tecnologie di conversione dei rifiuti, sviluppando nuovi materiali o abbia bisogno di attrezzature affidabili per processi ad alta temperatura, la nostra esperienza può aiutarti a raggiungere i tuoi obiettivi in modo efficiente e sicuro.

Contattaci oggi stesso per discutere come KINTEK può supportare le sfide specifiche del tuo laboratorio e guidare la tua innovazione.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di Apparecchiature per la Deposizione Chimica da Vapore CVD Camera a Scorrimento Forno a Tubo PECVD con Gassificatore di Liquidi Macchina PECVD

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Forno a Tubo Rotante a Funzionamento Continuo Sottovuoto Forno a Tubo Rotante

- Fornace a fusione a induzione ad arco sotto vuoto non consumabile

Domande frequenti

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme