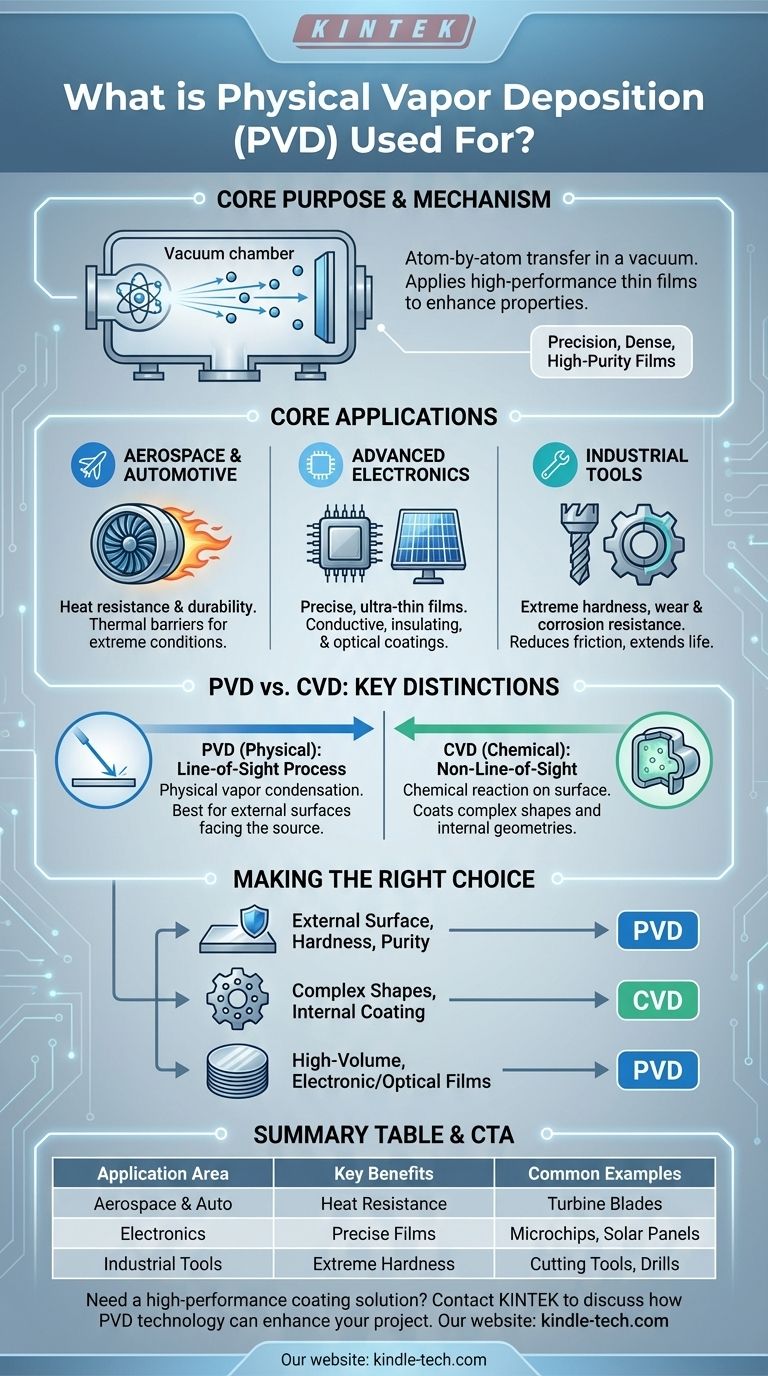

In sintesi, la Deposizione Fisica da Vapore (PVD) viene utilizzata per applicare film sottili e rivestimenti ad alte prestazioni sulle superfici. Questo processo migliora le proprietà dell'oggetto, come la sua durabilità, la resistenza all'usura e alla temperatura, o le sue caratteristiche ottiche. Le applicazioni chiave includono il rivestimento di componenti aerospaziali, la produzione di semiconduttori e pannelli solari, e la creazione di strati duri e resistenti alla corrosione su utensili industriali.

Lo scopo centrale del PVD è trasferire fisicamente un materiale di rivestimento atomo per atomo in un ambiente sottovuoto. Questa precisione consente la creazione di film estremamente sottili, densi e di elevata purezza, impossibili da ottenere con metodi convenzionali come la verniciatura o la placcatura.

Applicazioni Principali del PVD Spiegate

La Deposizione Fisica da Vapore viene scelta quando le prestazioni e le proprietà della superficie di un componente sono critiche per la sua funzione. Il processo è apprezzato per la sua capacità di creare rivestimenti di qualità eccezionalmente elevata.

Miglioramento dei Componenti Aerospaziali e Automobilistici

Nel settore aerospaziale, i componenti sono sottoposti a temperature estreme e stress meccanici. Il PVD viene utilizzato per applicare rivestimenti ceramici densi e resistenti al calore che fungono da barriere termiche.

Ciò migliora drasticamente la durabilità e la durata di vita di parti del motore, pale di turbine e altri elementi critici che operano in ambienti ad alta temperatura.

Produzione di Elettronica Avanzata

Le industrie dei semiconduttori e del solare si affidano all'applicazione precisa di film ultrasottili con specifiche proprietà ottiche o elettriche. Il PVD è un pilastro di questo processo di produzione.

Viene utilizzato per depositare gli strati conduttivi e isolanti sui microchip o per applicare rivestimenti antiriflesso sui pannelli solari, massimizzando la loro efficienza nella conversione della luce in energia.

Rinforzo di Utensili e Attrezzature

Per utensili da taglio, punte e stampi utilizzati in ambienti industriali difficili, l'usura e la corrosione sono le principali cause di guasto. Il PVD fornisce una soluzione applicando rivestimenti super-duri e a basso attrito.

Questi rivestimenti, spesso più duri dell'acciaio dell'utensile stesso, riducono significativamente l'usura, prevengono la corrosione e consentono ai macchinari di operare a velocità più elevate e per periodi più lunghi senza manutenzione.

Comprendere le Distinzioni Chiave

Sebbene il PVD sia uno strumento potente, è essenziale comprenderne le caratteristiche nel contesto. L'alternativa più comune è la Deposizione Chimica da Vapore (CVD), e le loro differenze evidenziano i punti di forza specifici del PVD.

Il Processo "Fisico"

Il nome "Deposizione Fisica da Vapore" descrive il suo meccanismo. Il materiale di rivestimento viene fisicamente trasformato in vapore, spesso tramite evaporazione (come l'ebollizione) o sputtering (come la sabbiatura atomica), senza una reazione chimica.

Questo vapore viaggia quindi in linea retta attraverso un vuoto e si condensa sull'oggetto bersaglio, formando il film sottile.

La Limitazione della "Linea di Vista"

Poiché il materiale vaporizzato viaggia in linea retta, il PVD è un processo a linea di vista. Ciò significa che è eccezionalmente efficace nel rivestire superfici che si affacciano direttamente sulla sorgente di vapore.

Tuttavia, è meno efficace per rivestire l'interno di forme complesse o superfici nascoste, poiché queste aree si trovano in "ombra" e non possono essere raggiunte dal vapore.

L'Alternativa Chimica (CVD)

Al contrario, la Deposizione Chimica da Vapore (CVD) utilizza reazioni chimiche sulla superficie del substrato per formare il rivestimento. I gas precursori vengono introdotti in una camera, che poi reagiscono per depositare il film desiderato.

Poiché questo processo si basa sul gas che riempie l'intera camera, il CVD è un processo non a linea di vista. Eccelle nella produzione di rivestimenti altamente uniformi su tutte le superfici di un oggetto, comprese geometrie interne complesse.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del metodo di deposizione corretto dipende interamente dalla geometria del componente e dalle proprietà desiderate del rivestimento finale.

- Se il tuo obiettivo principale è applicare un rivestimento estremamente duro, puro o resistente alla temperatura su una superficie esterna: il PVD è la scelta superiore per la sua precisione e i risultati di alta qualità nelle applicazioni a linea di vista.

- Se il tuo obiettivo principale è creare un rivestimento perfettamente uniforme su un oggetto con forme complesse, fori o canali interni: il CVD è il metodo migliore grazie alla sua natura non a linea di vista.

- Se il tuo obiettivo principale è la produzione in serie di film ottici o elettronici su substrati come vetro o wafer: il PVD è lo standard industriale consolidato, efficiente e altamente controllato.

In definitiva, la scelta tra queste tecnologie richiede una chiara comprensione del tuo materiale, della forma del tuo componente e dello specifico miglioramento delle prestazioni che devi ottenere.

Tabella Riepilogativa:

| Area di Applicazione | Principali Vantaggi del PVD | Esempi Comuni |

|---|---|---|

| Aerospaziale e Automobilistico | Resistenza al calore, durabilità in condizioni estreme | Pale di turbine, componenti del motore |

| Elettronica e Semiconduttori | Film precisi e ultrasottili per conduttività e ottica | Microchip, pannelli solari |

| Utensili e Attrezzature Industriali | Estrema durezza, resistenza all'usura e alla corrosione | Utensili da taglio, punte, stampi |

Hai bisogno di una soluzione di rivestimento ad alte prestazioni per le tue attrezzature o componenti di laboratorio? KINTEK è specializzata in attrezzature e materiali di consumo di precisione per laboratorio. Sia che tu stia sviluppando materiali avanzati o richieda rivestimenti durevoli per i tuoi strumenti, la nostra esperienza può aiutarti a ottenere risultati superiori. Contatta i nostri esperti oggi stesso per discutere come la tecnologia PVD può migliorare le prestazioni e la longevità del tuo progetto.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Quali sono i vantaggi della deposizione chimica da vapore assistita da plasma (PECVD)? Consentire la deposizione di film sottili di alta qualità a bassa temperatura

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- Qual è la temperatura di deposizione PECVD? Ottenere film di alta qualità a basse temperature

- Cos'è l'apparecchiatura PECVD (Plasma Enhanced Chemical Vapor Deposition)? Una guida alla deposizione di film sottili a bassa temperatura