In sostanza, la Deposizione Fisica da Vapore (PVD) per la crescita dei cristalli è una famiglia di tecniche basate sul vuoto in cui un materiale solido viene vaporizzato, viaggia atomo per atomo attraverso un vuoto e si condensa su una superficie bersaglio (il substrato) per formare un film sottile cristallino di alta qualità. A differenza del semplice rivestimento, l'obiettivo qui non è solo coprire una superficie, ma disporre con precisione gli atomi che arrivano in una struttura monocristallina ordinata.

Sebbene spesso discussa come metodo di rivestimento, la vera potenza della PVD nella crescita dei cristalli risiede nel suo controllo a livello atomico. Manipolando un materiale nella sua fase vapore all'interno di un vuoto, la PVD consente la fabbricazione di film cristallini ultra-sottili ad alta purezza che sono spesso impossibili da creare con le tecniche tradizionali basate sulla fusione.

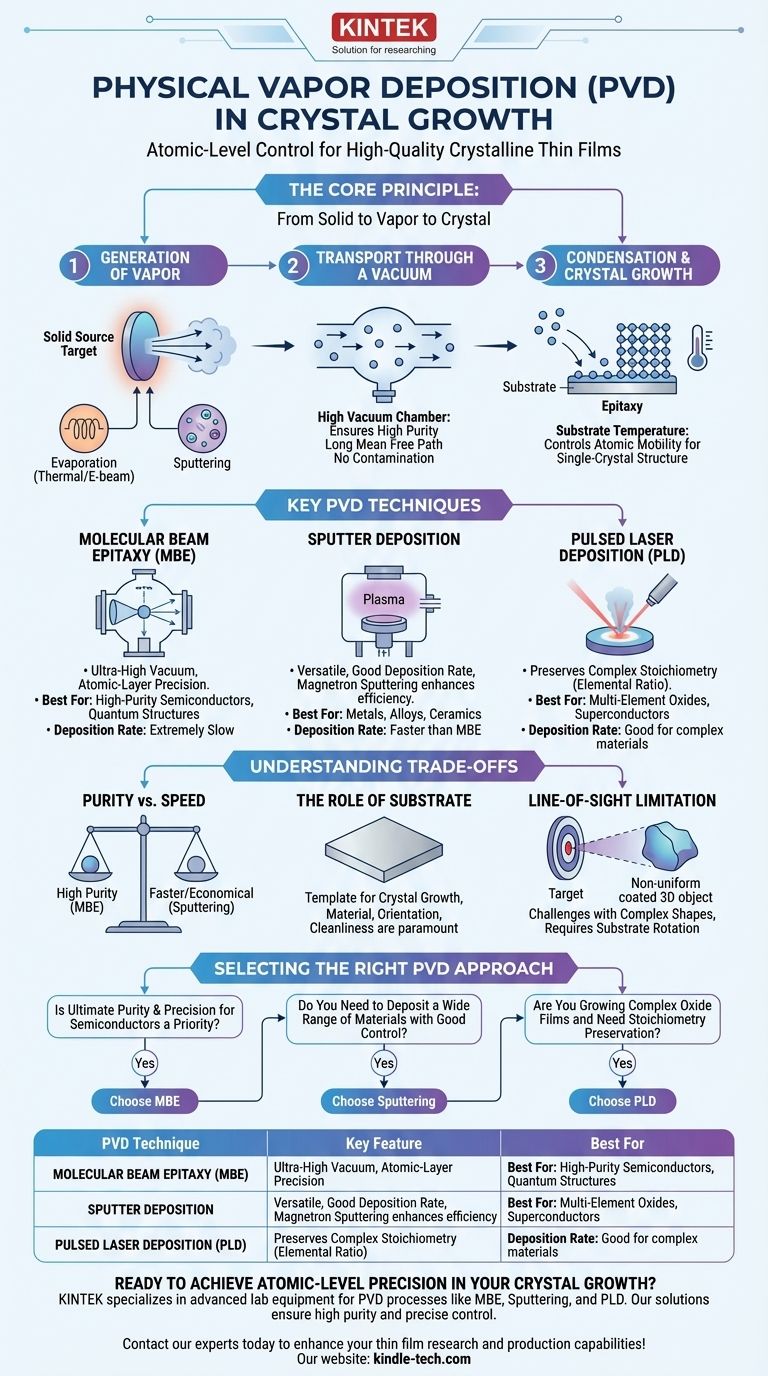

Il Principio Fondamentale: Da Solido a Vapore a Cristallo

Al suo cuore, ogni processo PVD per la crescita dei cristalli segue una sequenza in tre fasi. Comprendere questa sequenza è fondamentale per capire l'intero campo.

Fase 1: Generazione del Vapore

Il primo passo è convertire un materiale sorgente solido, noto come bersaglio, in un vapore gassoso. Questo viene ottenuto principalmente attraverso due meccanismi fisici (non chimici).

- Evaporazione: Il materiale bersaglio viene riscaldato in un vuoto finché i suoi atomi o molecole non acquisiscono abbastanza energia termica per sfuggire alla superficie e diventare un vapore. Questo può essere fatto tramite riscaldamento resistivo (Evaporazione Termica) o bombardandolo con un fascio di elettroni ad alta energia (Evaporazione a Fascio di Elettroni).

- Sputtering: Il bersaglio viene posto in un ambiente a bassa pressione con un gas inerte, tipicamente Argon. Un forte campo elettrico accende un plasma, e gli ioni ad alta energia risultanti vengono accelerati nel bersaglio, staccando fisicamente o "sputterando" atomi dalla sua superficie.

Fase 2: Trasporto Attraverso un Vuoto

Gli atomi vaporizzati viaggiano dal bersaglio sorgente al substrato. Questo viaggio avviene all'interno di una camera a vuoto spinto.

Il vuoto è fondamentale per due ragioni. Primo, garantisce alta purezza rimuovendo aria, acqua e altre molecole reattive che potrebbero contaminare il cristallo in crescita. Secondo, crea un lungo cammino libero medio, il che significa che gli atomi vaporizzati possono viaggiare in linea retta verso il substrato senza scontrarsi con altre molecole di gas.

Fase 3: Condensazione e Crescita del Cristallo

Quando gli atomi di vapore arrivano al substrato, si condensano di nuovo in un solido. Affinché avvenga la crescita del cristallo, questi atomi devono avere abbastanza mobilità per muoversi sulla superficie e stabilirsi nelle posizioni di energia più bassa, formando un reticolo ordinato.

Questo processo, noto come epitassia, è fortemente influenzato dalla temperatura del substrato. Una temperatura attentamente controllata fornisce agli atomi in arrivo (o "adsorbati") l'energia termica necessaria per disporsi in un film monocristallino che spesso imita la struttura cristallina del substrato sottostante.

Principali Tecniche PVD per la Crescita dei Cristalli

La PVD non è un unico metodo ma una categoria. La tecnica specifica scelta dipende interamente dal materiale desiderato, dalla purezza e dalla qualità strutturale.

Epitassia da Fascio Molecolare (MBE)

La MBE è lo standard aureo per la creazione di film monocristallini della massima purezza, specialmente per semiconduttori avanzati. Utilizza l'evaporazione termica da sorgenti elementari ultra-pure in un ambiente di ultra-alto vuoto (UHV).

I tassi di deposizione sono estremamente lenti, consentendo una vera crescita strato per strato atomico. Questa precisione permette la fabbricazione di complessi pozzi quantici e superreticoli con interfacce atomicamente nette.

Deposizione Sputtering

Lo sputtering è una tecnica PVD incredibilmente versatile e ampiamente utilizzata per una vasta gamma di materiali, inclusi metalli, leghe e ceramiche.

Sebbene generalmente più veloce della MBE, l'ambiente al plasma può renderla meno "delicata". Tuttavia, il moderno sputtering a magnetron utilizza campi magnetici per confinare il plasma vicino al bersaglio, aumentando l'efficienza e minimizzando il danno al substrato, rendendolo adatto per la crescita di film cristallini di alta qualità.

Deposizione Laser Pulsata (PLD)

Nella PLD, un laser pulsato ad alta potenza viene focalizzato sul bersaglio all'interno di una camera a vuoto. Ogni impulso laser abla una piccola quantità di materiale, creando un pennacchio di plasma ad alta energia che si espande verso il substrato.

La PLD è eccezionalmente brava a depositare materiali con formule chimiche complesse (ad esempio, ossidi multi-elemento) perché il processo di ablazione esplosiva tende a preservare la stechiometria (il rapporto elementare) del materiale bersaglio nel film finale.

Comprendere i Compromessi

La scelta di un metodo PVD implica il bilanciamento di fattori contrastanti. Non esiste una singola tecnica "migliore"; esiste solo la tecnica migliore per un obiettivo specifico.

Purezza vs. Velocità

La MBE offre una purezza ineguagliabile grazie all'ambiente UHV, ma è estremamente lenta e costosa. Lo sputtering è molto più veloce ed economico ma comporta un rischio maggiore di incorporare il gas di sputtering (ad esempio, Argon) come impurità nel film in crescita.

Il Ruolo Critico del Substrato

Il substrato non è un componente passivo; è il modello per la crescita del cristallo. Il suo materiale, l'orientamento cristallino e la pulizia sono di primaria importanza. Un substrato preparato in modo improprio risulterà in un film di scarsa qualità, policristallino o amorfo, indipendentemente dalla tecnica PVD utilizzata.

Limitazione della Linea di Vista

Una caratteristica fondamentale della maggior parte dei processi PVD è che sono a linea di vista. Il vapore viaggia in linea retta dalla sorgente al substrato. Questo rende difficile rivestire uniformemente forme complesse e tridimensionali senza sofisticati meccanismi di rotazione del substrato.

PVD vs. Deposizione Chimica da Vapore (CVD)

L'alternativa principale alla PVD è la Deposizione Chimica da Vapore (CVD). La CVD utilizza reazioni chimiche di gas precursori su un substrato riscaldato per formare il film. Sebbene la CVD possa offrire una migliore copertura su forme complesse (non è a linea di vista), la PVD offre spesso maggiore purezza e funziona con una gamma più ampia di materiali che non hanno precursori gassosi adatti.

Selezione dell'Approccio PVD Corretto per il Tuo Obiettivo

La tua scelta della tecnica PVD dovrebbe essere guidata dai requisiti specifici del film cristallino che intendi far crescere.

- Se il tuo obiettivo principale è la massima purezza e la precisione a livello atomico per i semiconduttori: L'Epitassia da Fascio Molecolare (MBE) è la scelta definitiva, nonostante la sua complessità e il costo.

- Se il tuo obiettivo principale è depositare una vasta gamma di materiali, incluse leghe complesse o ceramiche, con un buon controllo: La Deposizione Sputtering offre il miglior equilibrio tra versatilità, velocità di deposizione e scalabilità.

- Se il tuo obiettivo principale è far crescere film di ossidi complessi di alta qualità (ad esempio, per superconduttori o ferroelettrici): La Deposizione Laser Pulsata (PLD) eccelle nel preservare la stechiometria del materiale sorgente nel film finale.

In definitiva, padroneggiare la PVD significa comprenderla non come un singolo metodo, ma come un kit di strumenti per ingegnerizzare con precisione materiali cristallini su scala atomica.

Tabella Riassuntiva:

| Tecnica PVD | Caratteristica Chiave | Ideale Per |

|---|---|---|

| Epitassia da Fascio Molecolare (MBE) | Ultra-alto vuoto, precisione a livello atomico | Semiconduttori ad alta purezza, strutture quantiche |

| Deposizione Sputtering | Versatile, buon tasso di deposizione | Metalli, leghe, ceramiche |

| Deposizione Laser Pulsata (PLD) | Preserva la stechiometria complessa | Ossidi multi-elemento, superconduttori |

Pronto a raggiungere la precisione a livello atomico nella crescita dei tuoi cristalli? KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo da laboratorio avanzati su misura per processi PVD come MBE, sputtering e PLD. Che tu stia sviluppando semiconduttori di prossima generazione o film di ossidi complessi, le nostre soluzioni garantiscono alta purezza e controllo preciso. Contatta i nostri esperti oggi per migliorare le tue capacità di ricerca e produzione di film sottili!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Quali sono gli svantaggi del PECVD? Comprendere i compromessi della deposizione a bassa temperatura

- Qual è la differenza tra PECVD e sputtering? Scegli il metodo giusto per la deposizione di film sottili

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Qual è la velocità del PECVD? Ottieni una deposizione ad alta velocità e a bassa temperatura per il tuo laboratorio

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura