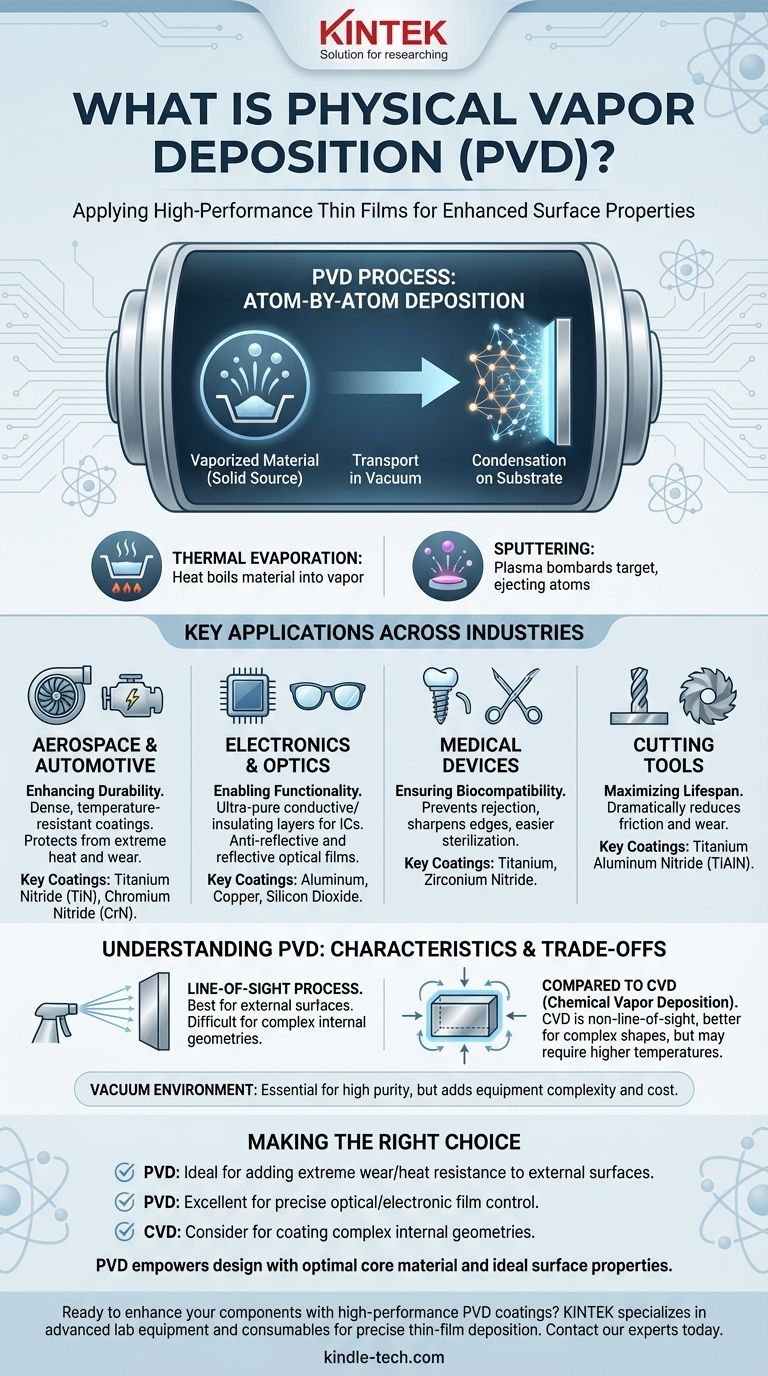

In sostanza, la deposizione fisica da fase vapore (PVD) viene utilizzata per applicare film sottili ad alte prestazioni su un'ampia varietà di superfici. Questo processo è fondamentale in settori che vanno dall'aerospaziale e l'elettronica ai dispositivi medici e agli utensili da taglio. Depositando un materiale vaporizzato su un substrato sottovuoto, la PVD migliora la durabilità, la funzione o l'aspetto di un componente in modi che il materiale di base non può raggiungere da solo.

La PVD non riguarda la creazione di un oggetto, ma il miglioramento fondamentale della sua superficie. Consente agli ingegneri di aggiungere proprietà specifiche—come estrema durezza, resistenza al calore o caratteristiche ottiche precise—depositando uno strato ultrasottile di un materiale diverso atomo per atomo.

La Funzione Principale: Modificare le Superfici con Film Sottili

La deposizione fisica da fase vapore è una famiglia di processi che condividono tutti un obiettivo: creare un rivestimento funzionale molto sottile su una parte, spesso chiamato substrato.

Cos'è un "Film Sottile"?

Un film sottile è uno strato di materiale con uno spessore che varia da pochi nanometri a diversi micrometri. Questo strato è progettato per avere proprietà specifiche che mancano all'oggetto sottostante, o substrato.

Questi film non sono come una mano di vernice; sono legati atomicamente alla superficie, creando una superficie nuova e integrata con caratteristiche superiori.

Come Funziona la PVD: Il Principio di Base

Tutti i processi PVD avvengono all'interno di una camera a vuoto per garantire la purezza del film. I passaggi di base prevedono la vaporizzazione di un materiale sorgente solido, il trasporto di quel vapore attraverso la camera e la sua condensazione sul substrato.

I due metodi più comuni sono l'evaporazione termica, che utilizza il calore per far bollire il materiale in vapore, e lo sputtering, che utilizza un plasma per bombardare un bersaglio ed espellere atomi che poi si depositano sul substrato.

Applicazioni Chiave in Diversi Settori

Le capacità uniche della PVD la rendono essenziale per la creazione di prodotti di alto valore in cui le prestazioni superficiali sono fondamentali.

Per l'Aerospaziale e l'Automotive: Migliorare la Durabilità

La PVD viene utilizzata per applicare rivestimenti densi e resistenti alla temperatura su componenti come le pale delle turbine dei motori a reazione. Questi film proteggono le parti dal calore estremo e dallo stress operativo, estendendone significativamente la vita utile.

Nelle applicazioni automobilistiche, fornisce rivestimenti duri e resistenti all'usura per le parti del motore e finiture decorative molto più durevoli della cromatura tradizionale.

Per l'Elettronica e l'Ottica: Abilitare la Funzionalità

L'industria dei semiconduttori si affida fortemente alla PVD per depositare gli strati precisi e ultrapuri di materiali conduttivi e isolanti che formano i circuiti integrati.

La PVD è utilizzata anche per applicare film ottici. Questi includono rivestimenti antiriflesso su lenti per occhiali e pannelli solari, nonché gli strati riflettenti nei display olografici e negli specchi.

Per i Dispositivi Medici: Garantire la Biocompatibilità

Gli impianti medici e gli strumenti chirurgici sono spesso rivestiti utilizzando la PVD. Questi rivestimenti possono rendere un impianto più biocompatibile, prevenendo il rigetto da parte del corpo, e possono conferire agli strumenti chirurgici un bordo estremamente duro, affilato e facile da sterilizzare.

Per gli Utensili da Taglio: Massimizzare la Durata

Punte da trapano, frese e altri utensili industriali sono spesso rivestiti con materiali come il nitruro di titanio utilizzando la PVD. Questo film duro e resistente alla corrosione riduce drasticamente l'attrito e l'usura, consentendo agli utensili di durare più a lungo e di funzionare meglio.

Comprendere i Compromessi

Sebbene potente, la PVD non è una soluzione universale. Comprendere le sue caratteristiche è fondamentale per utilizzarla efficacemente.

La PVD è un Processo "A Vista Diretta"

Poiché il materiale vaporizzato viaggia in linea retta dalla sorgente al substrato, la PVD funziona meglio sulle superfici esterne. È molto difficile rivestire geometrie interne complesse o i lati posteriori degli oggetti senza complessi dispositivi di rotazione.

Il Ruolo del Vuoto

Operare sottovuoto è essenziale per creare film di elevata purezza privi di contaminazione. Tuttavia, questo requisito significa che le apparecchiature PVD sono complesse e rappresentano un investimento di capitale significativo.

Una Nota sulla Deposizione Chimica da Fase Vapore (CVD)

La PVD viene spesso confrontata con la deposizione chimica da fase vapore (CVD), che utilizza reazioni chimiche per far crescere un film su una superficie. A differenza della PVD, la CVD è un processo non a vista diretta, rendendola migliore per rivestire forme complesse. Sebbene talvolta più economica, la CVD richiede spesso temperature più elevate e può essere meno pura della PVD.

Fare la Scelta Giusta per il Tuo Obiettivo

Decidere se la PVD è appropriata dipende interamente dal risultato desiderato per il tuo componente.

- Se il tuo obiettivo principale è aggiungere resistenza all'usura o al calore a una superficie esterna: La PVD è una scelta standard del settore per creare rivestimenti estremamente duri, densi e puri.

- Se il tuo obiettivo principale è depositare un film ottico o elettronico preciso: La PVD offre un eccellente controllo sullo spessore e sulla composizione del film, rendendola ideale per semiconduttori e celle solari.

- Se il tuo obiettivo principale è rivestire una geometria interna complessa: Dovresti indagare metodi alternativi come la deposizione chimica da fase vapore (CVD), che non è limitata dalla vista diretta.

In definitiva, la PVD ti consente di progettare con il materiale migliore per la struttura di base, applicando al contempo il materiale ideale per l'interazione superficiale.

Tabella Riassuntiva:

| Applicazione | Vantaggio Chiave | Rivestimenti PVD Comuni |

|---|---|---|

| Aerospaziale e Automotive | Estrema resistenza al calore e all'usura | Nitruro di Titanio (TiN), Nitruro di Cromo (CrN) |

| Elettronica e Ottica | Strati conduttivi/isolanti precisi | Alluminio, Rame, Biossido di Silicio |

| Dispositivi Medici | Biocompatibilità e sterilizzazione | Titanio, Nitruro di Zirconio |

| Utensili da Taglio | Durata prolungata e attrito ridotto | Nitruro di Titanio e Alluminio (TiAlN) |

Pronto a migliorare i tuoi componenti con rivestimenti PVD ad alte prestazioni? KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per una deposizione precisa di film sottili. Che tu sia nel settore aerospaziale, medicale o elettronico, le nostre soluzioni ti aiutano a ottenere proprietà superficiali superiori. Contatta i nostri esperti oggi stesso per discutere le esigenze del tuo progetto!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Quali sono i vantaggi della deposizione chimica da vapore assistita da plasma (PECVD)? Consentire la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è il plasma potenziato? Una guida alla produzione ad alta precisione a bassa temperatura

- Cos'è il Plasma CVD? Sbloccare la deposizione di film sottili a bassa temperatura per materiali sensibili

- Cos'è la deposizione chimica da fase vapore attivata al plasma? Abilita la deposizione di film sottili a bassa temperatura

- Come funziona la deposizione di vapore al plasma? Una soluzione di rivestimento a bassa temperatura per materiali sensibili