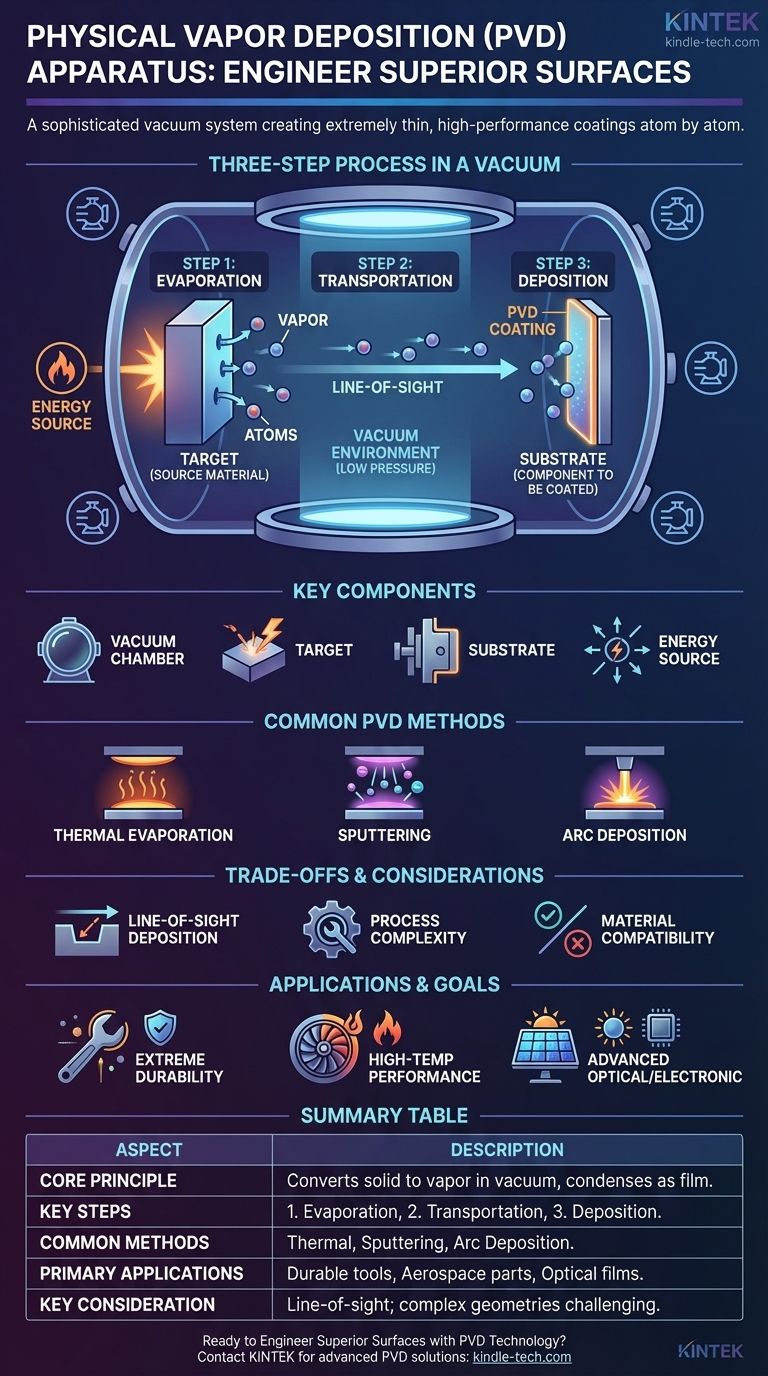

In sostanza, un apparato di Deposizione Fisica da Vapore (PVD) è un sofisticato sistema a vuoto progettato per creare rivestimenti eccezionalmente sottili e ad alte prestazioni su una superficie. La macchina funziona prelevando un materiale solido, convertendolo in vapore all'interno di una camera ad alto vuoto, e quindi permettendo a quel vapore di viaggiare e condensarsi su un oggetto bersaglio, o substrato. Questo processo costruisce un nuovo strato superficiale sull'oggetto atomo per atomo, risultando in un film con proprietà altamente desiderabili.

La chiave per comprendere un apparato PVD è vederlo non solo come una macchina, ma come un sistema per controllare un processo fisico fondamentale. Esso manipola con precisione lo stato di un materiale—da solido a vapore e di nuovo a solido—all'interno di un vuoto controllato per ingegnerizzare una superficie con nuove capacità.

Il Principio Fondamentale: Un Processo in Tre Fasi nel Vuoto

L'intero processo PVD viene eseguito a pressione molto bassa (un alto vuoto). Questo ambiente è fondamentale perché rimuove aria e altre particelle che altrimenti potrebbero reagire o ostacolare il materiale vaporizzato mentre viaggia dalla sua sorgente al substrato.

Fase 1: Evaporazione (Creazione del Vapore)

Il processo inizia con il materiale solido di rivestimento, noto come bersaglio (target). Questo bersaglio è sottoposto a una fonte di energia elevata all'interno della camera a vuoto. L'obiettivo è fornire agli atomi del bersaglio abbastanza energia per liberarsi ed entrare in una fase gassosa o di vapore.

Fase 2: Trasporto (Movimento del Vapore)

Una volta vaporizzati, gli atomi o le molecole del materiale di rivestimento viaggiano in linea retta attraverso la camera a vuoto. L'assenza di aria assicura un percorso libero verso il substrato, prevenendo reazioni chimiche indesiderate e collisioni che interromperebbero la formazione di un film puro e uniforme.

Fase 3: Deposizione (Costruzione del Film)

Il materiale vaporizzato colpisce la superficie del substrato, che è tipicamente a una temperatura inferiore. Al contatto, il vapore si raffredda rapidamente, condensa e solidifica, formando un film sottile, denso e strettamente legato sulla superficie del substrato. Questo rivestimento viene costruito strato dopo strato, spesso solo pochi atomi alla volta.

Componenti Chiave di un Apparato PVD

Sebbene i progetti varino, tutti i sistemi PVD contengono diversi componenti fondamentali che consentono questo processo preciso.

La Camera a Vuoto

Questo è l'involucro sigillato in cui si svolge l'intero processo. È progettato per essere pompato fino a un vuoto molto elevato, creando l'ambiente incontaminato necessario per un rivestimento di alta qualità.

Il Bersaglio (Materiale Sorgente)

Questo è il materiale solido che alla fine diventerà il rivestimento. È montato all'interno della camera e può essere sotto forma di blocco solido, piastra o asta, a seconda del metodo PVD specifico utilizzato.

Il Substrato (Il Componente da Rivestire)

Questo è l'oggetto o la parte su cui viene depositato il film sottile. I substrati vengono accuratamente puliti e fissati all'interno della camera per garantire che siano posizionati correttamente per ricevere il rivestimento.

La Fonte di Energia

Questo è il motore che guida il processo convertendo il bersaglio solido in vapore. I diversi metodi PVD sono definiti dalla loro fonte di energia, che può includere semplici elementi riscaldanti, un arco elettrico ad alta tensione, plasma o un fascio di elettroni focalizzato.

Metodi PVD Comuni

La categoria PVD è definita da come il materiale solido viene convertito in vapore. Ogni metodo offre vantaggi unici per materiali e applicazioni diversi.

Evaporazione Termica

Questo è uno dei metodi più semplici, in cui il materiale bersaglio viene riscaldato nel vuoto fino a quando non evapora, in modo simile all'acqua che bolle. Il calore può essere applicato tramite riscaldamento resistivo o, per materiali con punti di fusione molto elevati, tramite un fascio di elettroni (e-beam) ad alta energia.

Sputtering

Spesso definito "spruzzatura", questo metodo non utilizza il calore per far bollire il materiale. Invece, un plasma energizzato bombarda il bersaglio, strappando fisicamente gli atomi dalla sua superficie. Questi atomi sbalzati viaggiano quindi e si depositano sul substrato.

Deposizione ad Arco

In questa tecnica, un arco elettrico a bassa tensione e alta corrente viene innescato sulla superficie del bersaglio. L'immensa energia del punto d'arco vaporizza il materiale bersaglio in uno stato altamente ionizzato, e questo plasma viene quindi guidato verso il substrato per formare il rivestimento.

Comprendere i Compromessi e le Considerazioni

Sebbene potente, il processo PVD presenta caratteristiche intrinseche che lo rendono più adatto ad alcune applicazioni rispetto ad altre.

Deposizione a Linea di Vista

Il materiale vaporizzato viaggia in linea retta dalla sorgente al substrato. Ciò significa che il PVD è un processo a "linea di vista", il che può rendere difficile rivestire uniformemente forme complesse con rientranze profonde o sottosquadri senza una sofisticata rotazione del pezzo.

Complessità del Processo

I sistemi PVD sono apparecchiature complesse. Ottenere e mantenere l'alto vuoto richiesto, controllare le fonti di energia e garantire la pulizia del substrato richiedono notevoli competenze tecniche e investimenti.

Compatibilità dei Materiali

Sebbene il PVD possa gestire materiali con punti di fusione molto elevati che sono difficili da lavorare in altro modo, la scelta del materiale bersaglio e del metodo PVD deve essere attentamente abbinata alle proprietà del film desiderate e al substrato stesso.

Come il PVD Viene Applicato a Obiettivi Specifici

La scelta di utilizzare un apparato PVD è guidata interamente dal risultato desiderato per il prodotto finale.

- Se la tua attenzione principale è l'estrema durabilità: Il PVD viene utilizzato per applicare rivestimenti duri e resistenti alla corrosione su utensili da taglio, stampi industriali e componenti del motore per estenderne drasticamente la vita operativa.

- Se la tua attenzione principale è la prestazione ad alta temperatura: Viene utilizzato nell'industria aerospaziale per applicare rivestimenti ceramici densi e resistenti alla temperatura alle pale delle turbine e ad altre parti che devono resistere a calore estremo.

- Se la tua attenzione principale sono le proprietà ottiche o elettroniche avanzate: Il PVD è essenziale per applicare i film ottici multistrato precisi utilizzati nei pannelli solari, nel vetro architettonico e nella produzione di semiconduttori.

In definitiva, un apparato PVD è uno strumento per ri-ingegnerizzare fondamentalmente la superficie di un materiale, consentendo caratteristiche prestazionali che il materiale di base da solo non potrebbe mai raggiungere.

Tabella Riassuntiva:

| Aspetto | Descrizione |

|---|---|

| Principio Fondamentale | Converte un materiale bersaglio solido in un vapore in un vuoto, che poi condensa per formare un film sottile su un substrato. |

| Fasi Chiave | 1. Evaporazione (Creazione del Vapore) 2. Trasporto (Viaggio del Vapore) 3. Deposizione (Formazione del Film) |

| Metodi Comuni | Evaporazione Termica, Sputtering, Deposizione ad Arco |

| Applicazioni Principali | Rivestimenti durevoli per utensili, parti aerospaziali ad alta temperatura, film ottici/elettronici avanzati |

| Considerazione Chiave | Processo a linea di vista; può essere impegnativo per geometrie complesse senza rotazione del pezzo. |

Pronto a Ingegnerizzare Superfici Superiori con la Tecnologia PVD?

KINTEK è specializzata in apparecchiature da laboratorio avanzate, comprese soluzioni per una deposizione precisa di film sottili. Sia che tu stia sviluppando utensili più durevoli, componenti aerospaziali ad alte prestazioni o dispositivi ottici all'avanguardia, la nostra esperienza può aiutarti a ottenere esattamente le proprietà superficiali di cui hai bisogno.

Contatta oggi i nostri esperti per discutere come le nostre soluzioni PVD possono migliorare i risultati della tua ricerca e produzione.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura