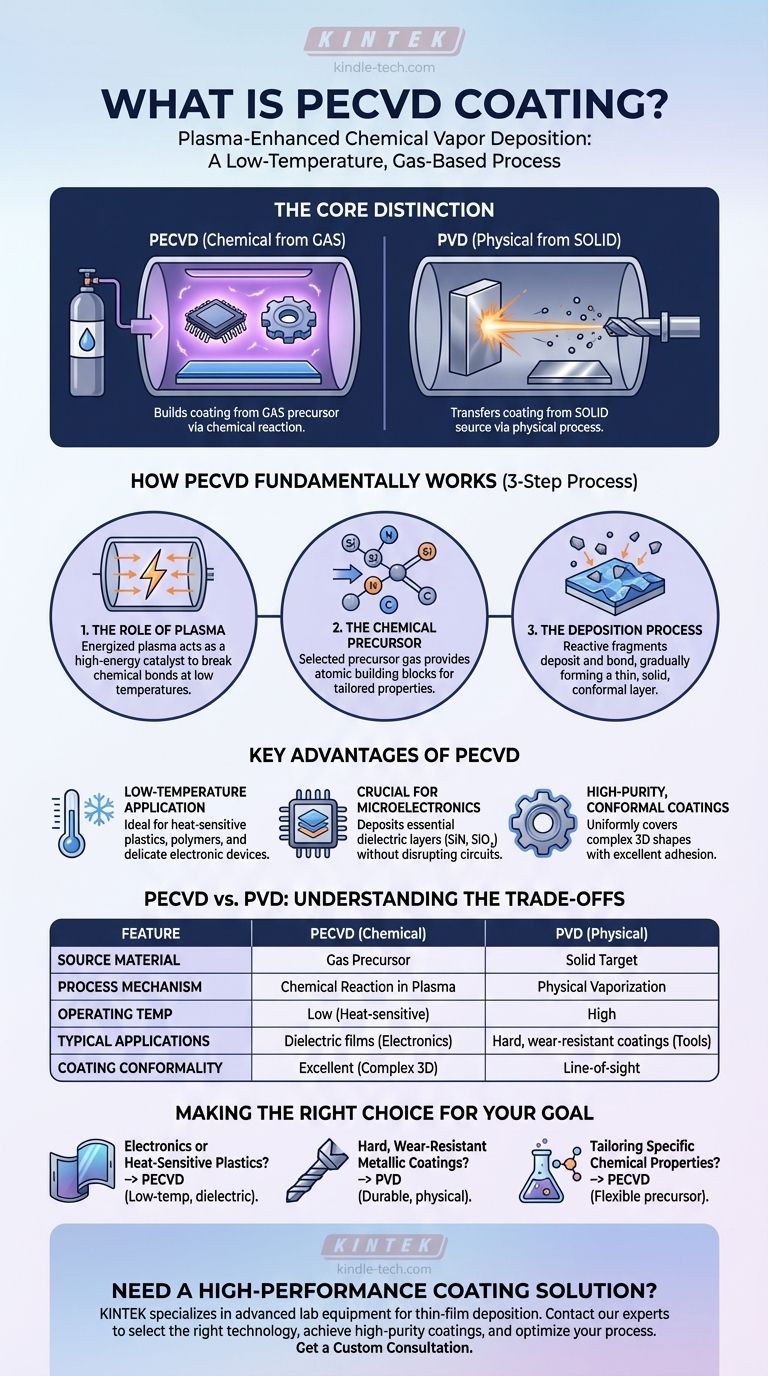

In sostanza, la deposizione chimica da vapore potenziata al plasma (PECVD) è un processo a bassa temperatura che utilizza un gas energizzato, o plasma, per creare un film sottile e solido su una superficie. A differenza dei metodi che richiedono alte temperature, la PECVD avvia una reazione chimica con il plasma per scomporre un gas precursore, consentendo ai suoi frammenti di depositarsi e accumularsi come rivestimento ad alte prestazioni. Ciò lo rende ideale per rivestire materiali sensibili al calore come plastiche e componenti elettronici complessi.

La distinzione fondamentale da comprendere è che la PECVD crea un rivestimento a partire da un precursore gassoso utilizzando una reazione chimica guidata dal plasma. Ciò contrasta con altri metodi come la PVD (deposizione fisica da vapore), che trasferisce un rivestimento da un materiale di partenza solido utilizzando un processo fisico. Questa differenza fondamentale determina le applicazioni ideali per ciascuna tecnologia.

Come funziona fondamentalmente la PECVD

Il processo PECVD può essere compreso come una sequenza controllata in tre fasi che trasforma un gas in uno strato solido. È apprezzato per la sua precisione e la capacità di operare senza danneggiare il pezzo sottostante.

Il ruolo del plasma

Il cuore del processo è il plasma, spesso definito il quarto stato della materia. Un campo elettrico viene applicato a un gas a bassa pressione all'interno di una camera a vuoto, energizzandolo fino a quando non diventa un plasma reattivo. Questo plasma agisce come un catalizzatore ad alta energia, capace di rompere i legami chimici nel gas precursore che altrimenti richiederebbero un calore estremo.

Il precursore chimico

A differenza dei processi che partono da un blocco solido di materiale, la PECVD inizia con un gas o vapore precursore accuratamente selezionato. Questo gas contiene i blocchi atomici necessari per il rivestimento finale, come silicio, azoto o carbonio. Le proprietà del rivestimento finale sono ereditate direttamente dalla chimica di questo gas precursore, consentendo risultati altamente personalizzati.

Il processo di deposizione

Una volta che il plasma scompone il gas precursore in frammenti reattivi, questi frammenti si depositano sul substrato bersaglio all'interno della camera. Quindi si legano con la superficie e tra loro, costruendo gradualmente un film sottile, uniforme e solido. Il processo è attentamente controllato per ottenere lo spessore e le proprietà del materiale desiderati.

Vantaggi chiave del metodo PECVD

La PECVD non è una soluzione universale, ma offre vantaggi significativi in applicazioni specifiche e di alto valore, principalmente grazie alla sua natura a bassa temperatura e chimica.

Applicazione a bassa temperatura

Il vantaggio più significativo della PECVD è la sua bassa temperatura operativa. Ciò consente di rivestire substrati sensibili alla temperatura, come plastiche, polimeri e dispositivi elettronici delicati, senza causare danni termici, deformazioni o diffusione che ne distruggerebbero la funzione.

Cruciale per la microelettronica

L'industria dei semiconduttori fa grande affidamento sulla PECVD. Viene utilizzata per depositare strati dielettrici essenziali come il nitruro di silicio (SiN) e l'ossido di silicio (SiO₂). La bassa temperatura impedisce la rottura dei profili di drogaggio attentamente costruiti nei circuiti integrati, un problema che renderebbe inutili i dispositivi.

Rivestimenti conformi e di elevata purezza

Poiché il rivestimento è costruito da un gas, può coprire uniformemente forme complesse e tridimensionali. Il processo di reazione chimica si traduce in film di elevata purezza con eccellente adesione e proprietà controllate con precisione.

Comprendere i compromessi: PECVD rispetto a PVD

Per comprendere veramente la PECVD, è essenziale confrontarla con la sua comune alternativa, la deposizione fisica da vapore (PVD). La scelta tra le due è dettata dal materiale di partenza e dal risultato desiderato.

La differenza fondamentale: gas contro solido

La distinzione principale è il materiale di partenza. La PECVD è un processo chimico che parte da un gas. La PVD è un processo fisico che parte da un "bersaglio" metallico solido (come titanio o cromo). Questo bersaglio viene vaporizzato tramite sputtering o un arco elettrico e quindi depositato fisicamente sul substrato.

Meccanismo di deposizione: chimico contro fisico

Nella PECVD, si verifica una vera reazione chimica nel plasma, creando nuovi composti molecolari che formano il rivestimento. Nella PVD, il processo è fisico; gli atomi dal bersaglio solido vengono semplicemente trasportati dalla sorgente al substrato senza un cambiamento chimico fondamentale (anche se possono reagire con gas come l'azoto).

Applicazioni e risultati tipici

Questa differenza nel meccanismo porta ad applicazioni diverse. La PECVD eccelle nella creazione di film dielettrici e amorfi per l'elettronica. La PVD eccelle nel depositare rivestimenti metallici o ceramici molto duri, durevoli e densi, come il nitruro di titanio (TiN), per utensili da taglio, parti di macchine e finiture decorative.

Fare la scelta giusta per il tuo obiettivo

La selezione della tecnologia di rivestimento corretta richiede l'abbinamento delle capacità del processo al requisito principale della tua applicazione.

- Se la tua attenzione principale è sui componenti elettronici o sulle plastiche sensibili al calore: la PECVD è la scelta definitiva grazie al suo processo chimico a bassa temperatura che deposita strati dielettrici essenziali senza danneggiare il substrato.

- Se la tua attenzione principale è sulla creazione di rivestimenti metallici duri e resistenti all'usura su utensili o parti metalliche: la PVD è lo standard del settore, poiché il suo processo fisico è progettato per vaporizzare metalli solidi e creare superfici eccezionalmente durevoli.

- Se la tua attenzione principale è sulla personalizzazione di specifiche proprietà chimiche nel rivestimento: la PECVD offre maggiore flessibilità, poiché le caratteristiche del rivestimento finale possono essere finemente regolate modificando la miscela di gas precursore.

In definitiva, la scelta del metodo di deposizione corretto inizia con la comprensione se il tuo obiettivo richiede una trasformazione chimica o un trasferimento fisico del materiale.

Tabella riassuntiva:

| Caratteristica | PECVD (Processo Chimico) | PVD (Processo Fisico) |

|---|---|---|

| Materiale di partenza | Precursore Gassoso | Bersaglio Solido |

| Meccanismo di processo | Reazione Chimica nel Plasma | Vaporizzazione Fisica |

| Temperatura operativa | Bassa (Ideale per substrati sensibili al calore) | Alta |

| Applicazioni tipiche | Film dielettrici per l'elettronica (SiN, SiO₂) | Rivestimenti duri e resistenti all'usura (TiN) |

| Conformità del rivestimento | Eccellente per forme 3D complesse | Deposizione a linea di vista |

Hai bisogno di una soluzione di rivestimento ad alte prestazioni?

Scegliere tra PECVD e PVD è fondamentale per il successo del tuo progetto. KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per la deposizione di film sottili, servendo le esigenze precise dei laboratori di R&S e produzione.

Possiamo aiutarti a:

- Selezionare la tecnologia giusta per il tuo substrato specifico e i tuoi obiettivi applicativi.

- Ottenere rivestimenti uniformi e di elevata purezza anche sui componenti elettronici più delicati o sulle geometrie complesse.

- Ottimizzare il tuo processo con attrezzature affidabili e supporto esperto.

Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni possono migliorare le tue capacità di rivestimento e guidare le tue innovazioni.

Richiedi una Consulenza Personalizzata

Guida Visiva

Prodotti correlati

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Come influisce un forno tubolare a zona singola sui rivestimenti di SiC? Padroneggia la precisione CVD e la durezza del materiale

- Qual è la sollecitazione ammissibile per un tubo al quarzo? Comprendere la sua natura fragile e i limiti pratici

- Quale funzione svolge un forno tubolare ad alta temperatura nel recupero per fusione alcalina di idrossido? Controllo termico di precisione

- Come fanno i forni tubolari o rotativi ad alta temperatura a facilitare la rigenerazione del carbone attivo esausto?

- Come fa un forno tubolare diviso ad alta temperatura a tre zone a garantire l'accuratezza dei dati negli esperimenti di creep? Ottenere precisione termica