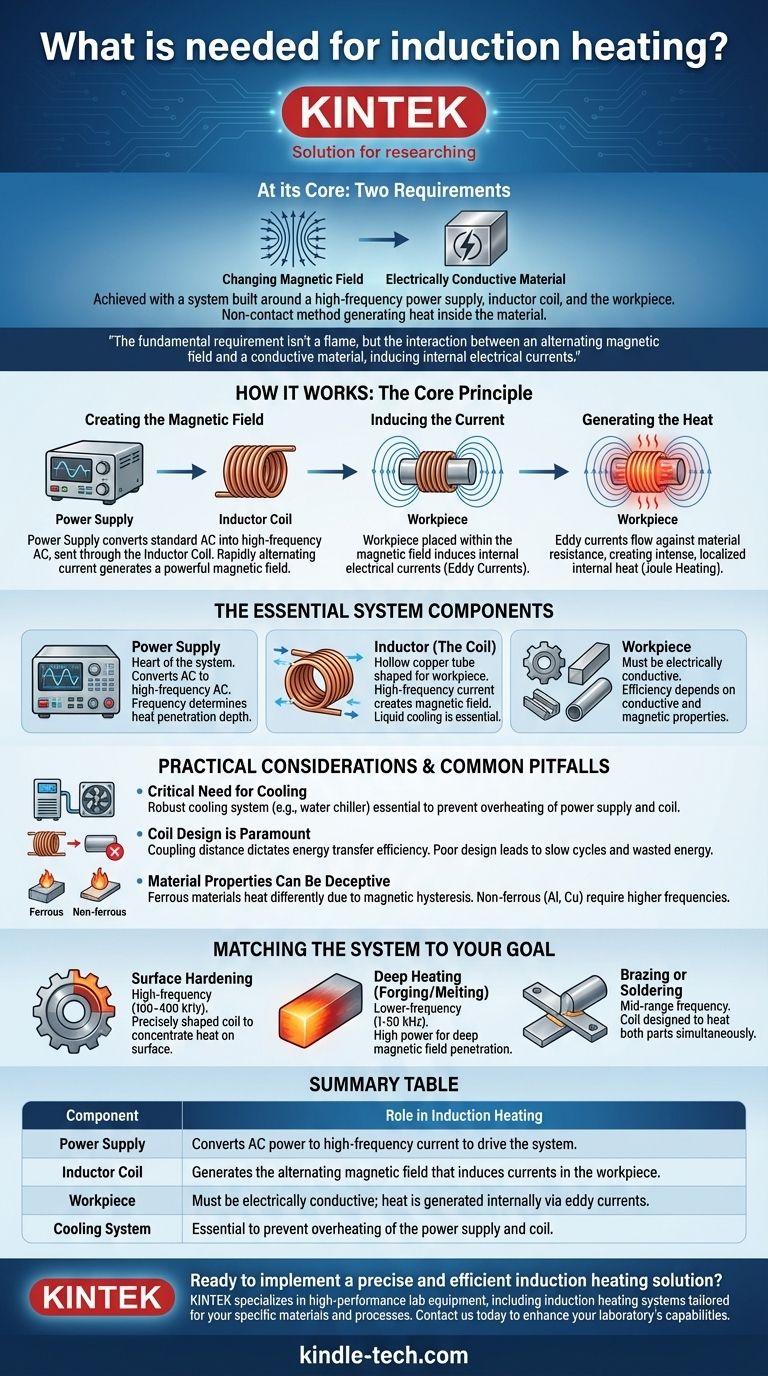

In sostanza, il riscaldamento a induzione richiede due cose: un campo magnetico variabile e un materiale elettricamente conduttivo posto al suo interno. Questo si ottiene con un sistema costruito attorno a un alimentatore ad alta frequenza, una bobina induttrice e il pezzo in lavorazione che si intende riscaldare. Il processo è un metodo senza contatto che utilizza principi elettromagnetici per generare calore direttamente all'interno del materiale stesso.

Il requisito fondamentale per il riscaldamento a induzione non è una fiamma o un elemento esterno, ma piuttosto l'interazione tra un campo magnetico alternato e un materiale conduttivo. Questa interazione induce correnti elettriche interne, e la resistenza del materiale stesso a questo flusso di corrente è ciò che crea il calore.

Il Principio Fondamentale: Come Funziona

Per comprendere i componenti, è necessario prima comprendere la fisica sottostante. L'induzione è un metodo di riscaldamento pulito, veloce e altamente controllabile che si basa su pochi passaggi chiave.

Creazione del Campo Magnetico

Il processo inizia con un alimentatore specializzato. Questa unità converte la tensione di linea CA standard in una corrente alternata ad alta frequenza.

Questa CA ad alta frequenza viene quindi inviata attraverso un induttore, che è tipicamente una bobina di rame sagomata su misura per l'applicazione. Man mano che la corrente alterna rapidamente attraverso la bobina, genera un campo magnetico potente e dinamico attorno ad essa.

Induzione della Corrente

Quando un pezzo in lavorazione elettricamente conduttivo (come un pezzo di acciaio) viene posto all'interno di questo campo magnetico, il campo induce correnti elettriche all'interno del pezzo in lavorazione. Queste sono note come correnti parassite.

Generazione del Calore

Queste correnti parassite fluiscono contro la resistività elettrica del metallo. Questa resistenza crea calore intenso e localizzato, un fenomeno noto come riscaldamento Joule. Il calore viene generato all'interno del pezzo, non applicato alla sua superficie, motivo per cui il processo è così efficiente.

I Componenti Essenziali del Sistema

Sebbene il principio si basi sulla fisica, un pratico sistema di riscaldamento a induzione si basa su tre componenti principali che lavorano in concerto.

L'Alimentatore

Questo è il cuore del sistema. Prende l'energia elettrica standard e la trasforma nella corrente alternata ad alta frequenza necessaria per alimentare il processo. La frequenza di questa corrente è una variabile critica che determina quanto profondamente il calore penetra nel pezzo in lavorazione.

L'Induttore (La Bobina)

L'induttore è quasi sempre un tubo di rame cavo, formato a spirale o con altra forma che si adatta al pezzo in lavorazione. La corrente ad alta frequenza dall'alimentatore scorre attraverso questa bobina, creando il campo magnetico. È cavo per consentire il raffreddamento a liquido.

Il Pezzo in Lavorazione

Questa è la parte, il materiale o l'oggetto da riscaldare. Il requisito critico è che il pezzo in lavorazione deve essere elettricamente conduttivo. L'efficienza del processo di riscaldamento dipende fortemente dalle specifiche proprietà conduttive e magnetiche del materiale.

Trappole Comuni e Considerazioni Pratiche

Avere semplicemente i tre componenti principali spesso non è sufficiente per un processo industriale affidabile e ripetibile. Sono quasi sempre necessari sistemi ausiliari.

La Necessità Critica di Raffreddamento

Le elevate correnti coinvolte nel riscaldamento a induzione generano un significativo calore di scarto sia nell'alimentatore che nella bobina induttrice stessa. Un robusto sistema di raffreddamento, spesso un refrigeratore d'acqua, è essenziale per evitare il surriscaldamento e il guasto dei componenti.

Il Design della Bobina è Fondamentale

L'efficienza del trasferimento di energia è dettata dalla distanza di accoppiamento, ovvero lo spazio tra la bobina e il pezzo in lavorazione. Una bobina mal progettata o non corrispondente porterà a un riscaldamento inefficiente, tempi di ciclo lenti e spreco di energia.

Le Proprietà dei Materiali Possono Ingannare

Non tutti i materiali conduttivi si riscaldano allo stesso modo. I materiali ferrosi come l'acciaio si riscaldano molto efficacemente al di sotto di una certa temperatura (il punto di Curie) a causa delle perdite per isteresi magnetica, che aggiunge un effetto di riscaldamento secondario. I materiali non ferrosi come alluminio o rame richiedono frequenze più elevate e più potenza per riscaldarsi efficacemente a causa della loro minore resistenza elettrica.

Adattare il Sistema al Tuo Obiettivo

Comprendere questi componenti consente di adattare un sistema a un obiettivo industriale o scientifico specifico.

- Se il tuo obiettivo principale è la tempra superficiale: Hai bisogno di un alimentatore ad alta frequenza (100-400 kHz) e di una bobina sagomata con precisione per concentrare il calore sullo strato superficiale.

- Se il tuo obiettivo principale è il riscaldamento profondo per la forgiatura o la fusione: Hai bisogno di un sistema a bassa frequenza (1-50 kHz) e ad alta potenza per garantire che il campo magnetico penetri in profondità nel materiale.

- Se il tuo obiettivo principale è la brasatura o la saldatura: Un approccio più efficace è una frequenza media e una bobina progettata per riscaldare contemporaneamente entrambe le parti del giunto.

Padroneggiando la relazione tra potenza, frequenza e design della bobina, si ottiene un controllo preciso sul processo di riscaldamento.

Tabella Riepilogativa:

| Componente | Ruolo nel Riscaldamento a Induzione |

|---|---|

| Alimentatore | Converte l'energia CA in corrente ad alta frequenza per alimentare il sistema. |

| Bobina Induttrice | Genera il campo magnetico alternato che induce correnti nel pezzo in lavorazione. |

| Pezzo in Lavorazione | Deve essere elettricamente conduttivo; il calore è generato internamente tramite correnti parassite. |

| Sistema di Raffreddamento | Essenziale per prevenire il surriscaldamento dell'alimentatore e della bobina. |

Pronto a implementare una soluzione di riscaldamento a induzione precisa ed efficiente? KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi sistemi di riscaldamento a induzione su misura per i tuoi materiali e processi specifici. Che tu abbia bisogno di tempra superficiale, riscaldamento profondo o brasatura, la nostra esperienza garantisce potenza, frequenza e design della bobina ottimali per la tua applicazione. Contattaci oggi per discutere come possiamo migliorare le capacità del tuo laboratorio con soluzioni affidabili e ingegnerizzate su misura.

Guida Visiva

Prodotti correlati

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Elementi Riscaldanti Termici in Carburo di Silicio SiC per Forno Elettrico

- Pressa a Caldo a Doppia Piastra per Laboratorio

- Macchina automatica per pressa a caldo da laboratorio

- Macchina per compresse elettrica a punzone singolo Laboratorio pressa per compresse TDP

Domande frequenti

- In che modo la fase di degasaggio in una pressa a caldo sotto vuoto (VHP) ottimizza le prestazioni del composito diamante/alluminio?

- Quali sono i vantaggi dell'utilizzo di un forno a pressatura a caldo sottovuoto rispetto all'HIP? Ottimizzare la produzione di compositi fibra-foglio

- Perché il sistema di vuoto di un forno di pressatura a caldo sottovuoto è fondamentale per le prestazioni dell'acciaio inossidabile ferritico ODS?

- In che modo la pressione meccanica di un forno a pressa sottovuoto facilita la densificazione dei compositi B4C/Al?

- Quale ruolo svolge un forno di sinterizzazione a pressatura a caldo sottovuoto nella fabbricazione di leghe CuCrFeMnNi? Ottenere alta purezza