Nella sua essenza, la deposizione chimica da fase vapore (CVD) è una tecnica di lavorazione dei materiali utilizzata per applicare rivestimenti solidi ad alte prestazioni su una superficie, nota come substrato. Lo fa non dipingendo o spruzzando, ma introducendo gas reattivi in una camera dove questi si decompongono e formano un film solido sottile sul substrato riscaldato. Il risultato è un rivestimento che cresce atomo per atomo, portando a una purezza e una qualità strutturale eccezionali.

La deposizione chimica da fase vapore è il metodo definitivo per creare strati di materiale eccezionalmente puri, densi e durevoli. Il suo vantaggio principale è la capacità di rivestire conformemente forme complesse, ma questa precisione comporta un compromesso significativo: un'alta temperatura di processo che limita i tipi di materiali su cui può essere utilizzata.

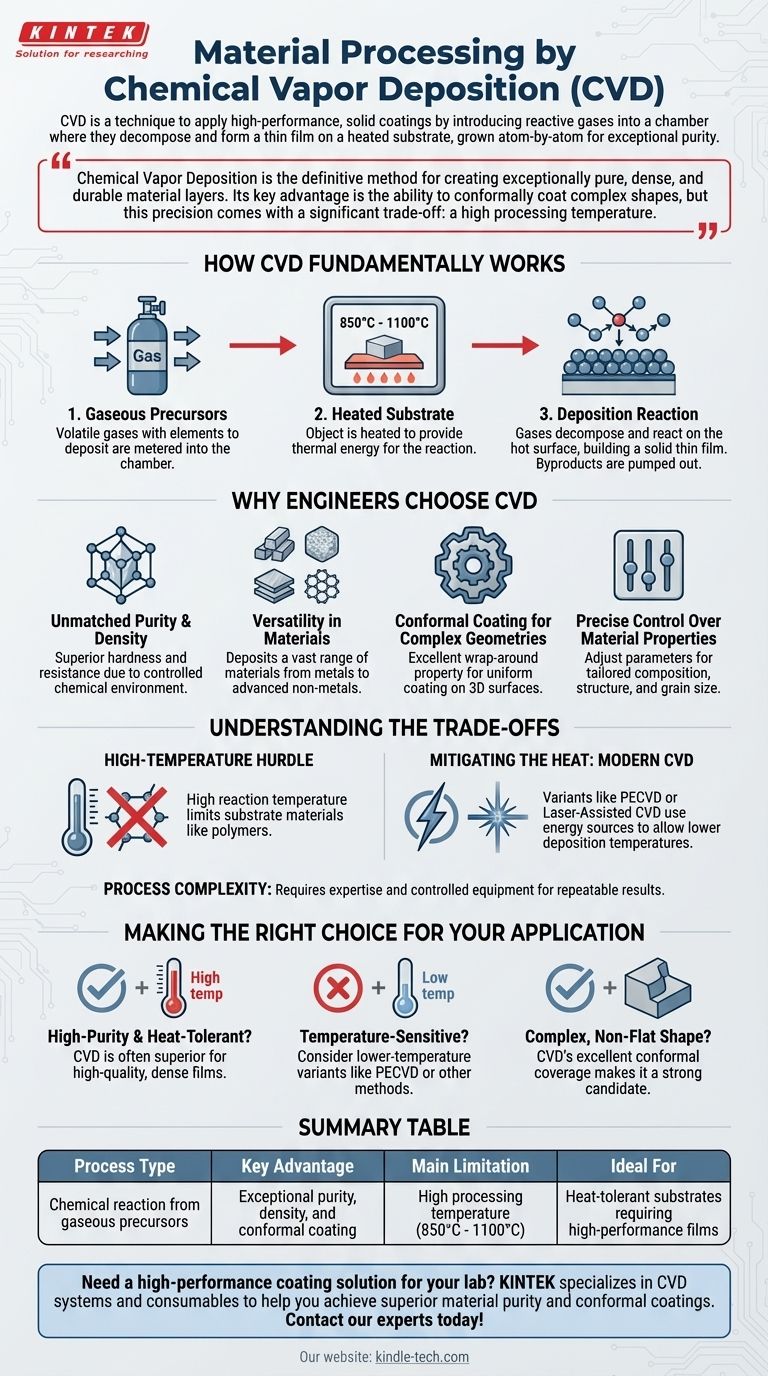

Come funziona fondamentalmente la CVD

Comprendere il processo CVD è fondamentale per apprezzarne le capacità uniche. L'intero processo avviene all'interno di una camera a vuoto controllata e può essere suddiviso in alcuni passaggi fondamentali.

I precursori gassosi

Il processo inizia con uno o più gas volatili, chiamati precursori, che contengono gli elementi che si desidera depositare. Questi gas vengono dosati con precisione e immessi nella camera di reazione.

Il substrato riscaldato

All'interno della camera, l'oggetto da rivestire, ovvero il substrato, viene riscaldato a una temperatura molto elevata, spesso tra 850°C e 1100°C. Questo calore non serve solo a riscaldare; fornisce l'energia termica critica necessaria per innescare una reazione chimica.

La reazione di deposizione

Quando i gas precursori entrano in contatto con il substrato caldo, si decompongono e reagiscono. Questa reazione chimica comporta la formazione di un materiale solido che si "deposita" sulla superficie del substrato, costruendo un film sottile. Gli altri sottoprodotti gassosi della reazione vengono semplicemente pompati fuori dalla camera.

Perché gli ingegneri scelgono la CVD

La CVD non viene scelta per la sua semplicità, ma per i suoi risultati superiori. Gli ingegneri in settori come la produzione di semiconduttori e i materiali avanzati vi fanno affidamento quando le prestazioni non sono negoziabili.

Purezza e densità ineguagliabili

Poiché il film è costruito da una reazione chimica in un ambiente controllato, gli strati risultanti sono estremamente puri e densi. Ciò porta a materiali con durezza e resistenza ai danni superiori rispetto a quelli realizzati con altri metodi di rivestimento.

Versatilità dei materiali

La CVD è straordinariamente flessibile. Può essere utilizzata per depositare una vasta gamma di materiali, inclusi film metallici, film non metallici come il nitruro di silicio, leghe multicomponente, ceramiche complesse e persino materiali avanzati come il grafene.

Rivestimento conforme per geometrie complesse

Uno dei vantaggi più significativi della CVD è la sua eccellente proprietà di avvolgimento. I precursori gassosi possono raggiungere ogni parte di una superficie tridimensionale complessa, risultando in un rivestimento uniforme e conforme impossibile da ottenere con metodi a linea di vista come la spruzzatura.

Controllo preciso delle proprietà del materiale

Regolando attentamente i parametri di processo come temperatura, pressione e velocità di flusso dei gas, gli ingegneri possono controllare con precisione le proprietà finali del rivestimento. Ciò include la sua composizione chimica, la struttura cristallina e la dimensione dei grani, consentendo prestazioni del materiale altamente personalizzate.

Comprendere i compromessi

Nessun processo è perfetto. La potenza della CVD comporta vincoli significativi che devono essere gestiti.

L'ostacolo dell'alta temperatura

Il limite più significativo della CVD tradizionale è la sua alta temperatura di reazione. Molti potenziali materiali substrato, come polimeri o alcune leghe metalliche, non possono sopportare il calore e verrebbero danneggiati o distrutti durante il processo.

Mitigare il calore: varianti CVD moderne

Per superare il limite di temperatura, sono state sviluppate versioni specializzate di CVD. Tecniche come la CVD potenziata al plasma (PECVD) o la CVD assistita da laser utilizzano plasma o laser per fornire l'energia di reazione necessaria, consentendo la deposizione a temperature molto più basse.

Complessità del processo

Sebbene la capacità di controllare i parametri di deposizione sia un vantaggio, introduce anche complessità. Ottenere un risultato specifico e ripetibile richiede una notevole esperienza e attrezzature rigorosamente controllate per gestire il delicato equilibrio delle variabili.

Fare la scelta giusta per la tua applicazione

La scelta del metodo di deposizione corretto richiede di bilanciare le esigenze di prestazione con i vincoli di materiale e processo.

- Se la tua attenzione principale è la massima purezza e prestazione del materiale su un substrato resistente al calore: la CVD è spesso la scelta superiore per la sua capacità di produrre film densi e di alta qualità.

- Se la tua attenzione principale è il rivestimento di un materiale sensibile alla temperatura come un polimero: la CVD tradizionale è inadatta; devi indagare varianti a temperatura più bassa come la PECVD o metodi completamente diversi.

- Se la tua attenzione principale è ottenere un rivestimento uniforme su una forma complessa e non piatta: l'eccellente copertura conforme della CVD la rende un candidato molto forte.

Comprendere questi principi fondamentali ti consente di selezionare e specificare la tecnologia di deposizione corretta per il tuo obiettivo ingegneristico preciso.

Tabella riassuntiva:

| Aspetto chiave | Caratteristica CVD |

|---|---|

| Tipo di processo | Reazione chimica da precursori gassosi |

| Vantaggio principale | Purezza, densità e rivestimento conforme eccezionali |

| Limitazione principale | Alta temperatura di processo (850°C - 1100°C) |

| Ideale per | Substrati resistenti al calore che richiedono film ad alte prestazioni |

Hai bisogno di una soluzione di rivestimento ad alte prestazioni per il tuo laboratorio?

KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate, inclusi sistemi CVD e materiali di consumo, per aiutarti a ottenere una purezza del materiale superiore e rivestimenti conformi su geometrie complesse. La nostra esperienza assicura che tu ottenga la tecnologia giusta per il tuo substrato specifico e i requisiti di prestazione.

Contatta oggi i nostri esperti per discutere come la CVD può migliorare la tua ricerca e sviluppo!

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

Domande frequenti

- Cos'è la deposizione chimica da fase vapore a filamento caldo di diamante? Una guida ai rivestimenti di diamante sintetico

- Quali sono i vantaggi dell'utilizzo dell'HFCVD per gli elettrodi BDD? Scalare la produzione industriale di diamanti in modo efficiente

- Come vengono introdotti i reagenti nella camera di reazione durante un processo CVD? Padroneggiare i sistemi di erogazione dei precursori

- Come funziona un reattore a deposizione chimica da vapore a filamento caldo (HFCVD)? Guida esperta alla fabbricazione di film di diamante

- Qual è il ruolo del sistema HF-CVD nella preparazione degli elettrodi BDD? Soluzioni scalabili per la produzione di diamanti drogati con boro