Nella sua essenza, il Chemical Vapor Deposition ad Alta Densità di Plasma (HDP-CVD) è un processo avanzato di deposizione di film sottili utilizzato principalmente nella produzione di semiconduttori. A differenza dei metodi convenzionali, utilizza un plasma molto denso e ad alta energia sia per depositare materiale che per sottoporlo simultaneamente a sputtering (o incisione). Questo meccanismo duale unico gli consente di creare film estremamente densi e di alta qualità in grado di riempire trincee molto strette e profonde nei microchip senza creare vuoti.

La caratteristica distintiva dell'HDP-CVD non è solo l'uso del plasma, ma la sua capacità di eseguire deposizione e sputtering simultanei. Ciò lo rende lo standard del settore per le applicazioni di riempimento di vuoti in cui un materiale uniforme e privo di vuoti è fondamentale.

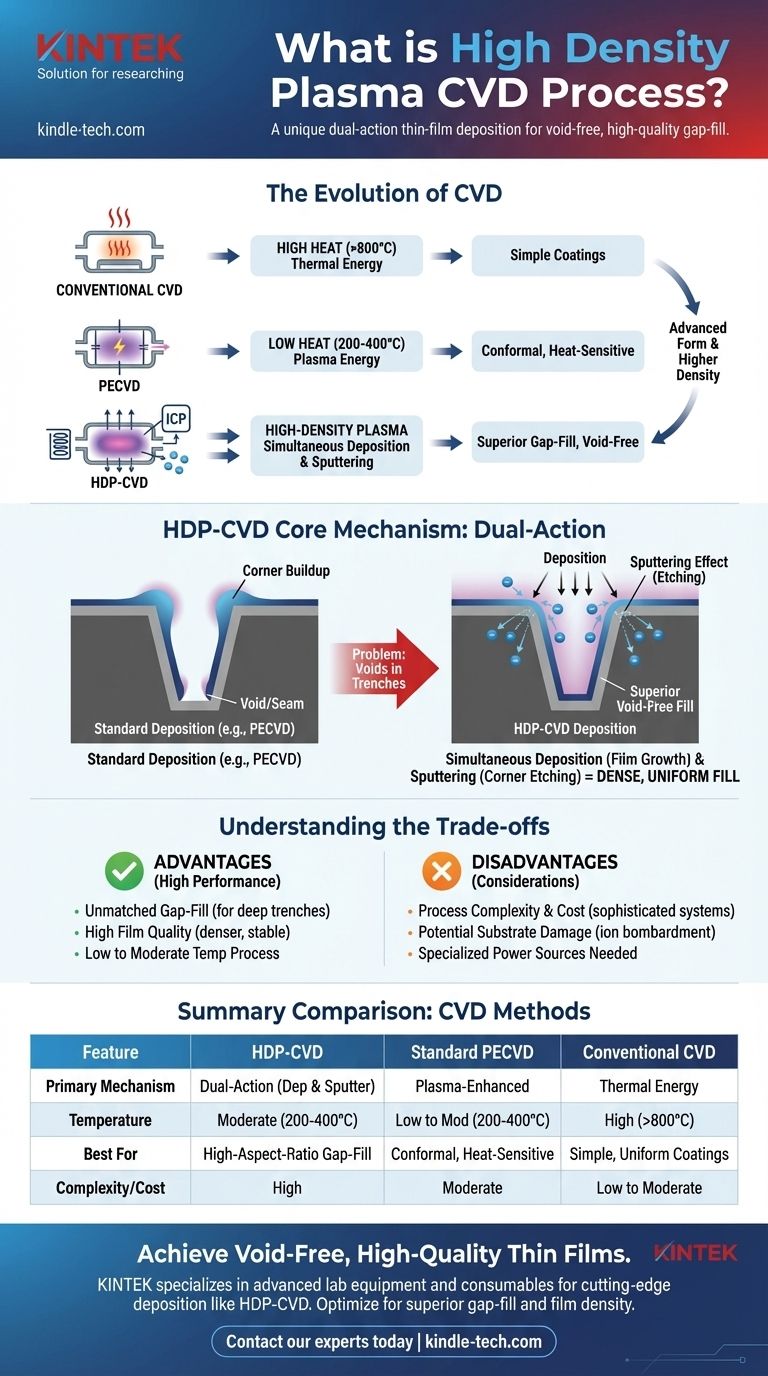

Dal CVD Convenzionale al Plasma ad Alta Densità

Per comprendere l'HDP-CVD, è utile considerarlo come un'evoluzione di tecniche di deposizione più semplici. Ogni fase del suo sviluppo è stata guidata dalla necessità di risolvere uno specifico problema ingegneristico.

Le Fondamenta: CVD Convenzionale

Il processo tradizionale di Chemical Vapor Deposition (CVD) prevede l'introduzione di gas precursori in una camera di reazione.

Il calore elevato fornisce l'energia necessaria affinché questi gas reagiscano e depositino un film sottile solido su un substrato, come un wafer di silicio. Questo metodo è efficace per creare rivestimenti uniformi su molte superfici.

Il Problema del Calore

Il CVD convenzionale opera a temperature molto elevate, spesso superiori a 800°C. Questo calore estremo può danneggiare i componenti sensibili già fabbricati su un dispositivo e limitare i tipi di materiali che possono essere utilizzati come substrati.

La Prima Evoluzione: Plasma-Enhanced CVD (PECVD)

Il Plasma-Enhanced CVD (PECVD) è stato sviluppato per risolvere il problema del calore. Invece di fare affidamento esclusivamente sull'energia termica, il PECVD utilizza un campo elettrico per creare un plasma.

Questo plasma contiene elettroni ad alta energia che forniscono l'energia necessaria per guidare le reazioni chimiche a temperature molto più basse (tipicamente 200-400°C). Ciò ha aperto la strada al rivestimento di materiali sensibili al calore.

Cosa Rende Diverso il "Plasma ad Alta Densità"?

L'HDP-CVD è una forma specializzata e più avanzata di PECVD. Il descrittore "ad alta densità" è la chiave delle sue capacità uniche ed è definito da due fattori principali.

Definizione di Densità del Plasma

La densità del plasma si riferisce alla concentrazione di ioni all'interno del plasma. Un reattore HDP genera un plasma con una densità ionica da 100 a 10.000 volte superiore a quella di un sistema PECVD standard.

Ciò si ottiene tipicamente utilizzando una fonte di alimentazione secondaria, come una bobina a plasma accoppiato induttivamente (ICP), che energizza il gas in modo più efficiente.

Il Meccanismo Duale: Deposizione e Sputtering

Questa densità ionica estremamente elevata è ciò che abilita la caratteristica distintiva del processo. Mentre i precursori chimici stanno depositando un film, l'alta concentrazione di ioni energetici che bombardano la superficie del wafer contemporaneamente sottopone a sputtering, o incide, il materiale.

La chiave è che questo effetto di sputtering è direzionale ed è più aggressivo sugli angoli e sui bordi vivi.

Il Risultato: Riempimento di Vuoti Superiore

Immagina di riempire una trincea stretta. In un processo di deposizione standard, il materiale si accumula più velocemente sugli angoli superiori, sigillando potenzialmente la trincea prima che sia completamente riempita e lasciando un vuoto o una giunzione all'interno.

Con l'HDP-CVD, l'azione di sputtering incide continuamente questo accumulo d'angolo. Ciò consente al processo di deposizione di procedere fino in fondo, con conseguente riempimento denso e privo di vuoti anche di strutture ad aspetto molto elevato (profonde e strette).

Comprendere i Compromessi

Sebbene potente, l'HDP-CVD non è la soluzione per ogni applicazione. I suoi vantaggi comportano costi e complessità specifici che devono essere considerati.

Vantaggio: Riempimento di Vuoti Ineguagliabile

Il motivo principale per utilizzare l'HDP-CVD è la sua capacità di produrre film privi di vuoti all'interno di trincee profonde e topografie complesse. Ciò è fondamentale per creare interconnessioni e strati isolanti affidabili nei moderni circuiti integrati.

Vantaggio: Alta Qualità del Film

Il bombardamento ionico costante durante la deposizione porta a un film più denso, più stabile e di qualità superiore rispetto a quello tipicamente ottenuto con il PECVD standard.

Svantaggio: Complessità e Costo del Processo

I reattori HDP-CVD sono significativamente più complessi e costosi dei sistemi CVD o PECVD convenzionali. Richiedono fonti di alimentazione sofisticate e sistemi di controllo per gestire l'equilibrio tra deposizione e sputtering.

Svantaggio: Potenziale Danno al Substrato

Lo stesso bombardamento ionico ad alta energia che consente un riempimento di vuoti superiore può anche causare danni fisici agli strati del dispositivo sottostanti se il processo non è meticolosamente controllato.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del metodo di deposizione corretto dipende interamente dai vincoli geometrici e dai requisiti di prestazione della tua applicazione specifica.

- Se il tuo obiettivo principale è depositare un film semplice e conforme su una superficie piana o leggermente inclinata: Il PECVD standard o anche il CVD termico sono spesso più convenienti e perfettamente sufficienti.

- Se il tuo obiettivo principale è riempire trincee o via profonde e strette senza creare vuoti (riempimento di vuoti ad alto aspetto): L'HDP-CVD è la scelta superiore e spesso necessaria, essenziale per la fabbricazione di dispositivi avanzati.

- Se il tuo obiettivo principale è rivestire dispositivi o substrati sensibili al calore: Qualsiasi metodo basato su plasma come PECVD o HDP-CVD è di gran lunga preferibile al CVD convenzionale ad alta temperatura.

In definitiva, la scelta della tecnica di deposizione corretta richiede l'allineamento delle capacità uniche del processo con le specifiche esigenze materiali e strutturali del tuo progetto.

Tabella Riassuntiva:

| Caratteristica | HDP-CVD | PECVD Standard | CVD Convenzionale |

|---|---|---|---|

| Meccanismo Principale | Deposizione e sputtering simultanei | Deposizione potenziata dal plasma | Deposizione a energia termica |

| Temperatura | Moderata (200-400°C) | Bassa o Moderata (200-400°C) | Alta (>800°C) |

| Ideale per | Riempimento di vuoti ad alto aspetto, film senza vuoti | Rivestimenti conformi su materiali sensibili al calore | Rivestimenti semplici e uniformi su substrati robusti |

| Vantaggio Chiave | Capacità di riempimento di vuoti superiore | Processo a temperatura più bassa | Semplicità e ampia compatibilità dei materiali |

| Complessità/Costo | Alto | Moderato | Basso o Moderato |

Pronto a ottenere film sottili di alta qualità e senza vuoti per le tue applicazioni semiconduttrici più esigenti?

KINTEK è specializzata in apparecchiature da laboratorio avanzate e materiali di consumo, fornendo gli strumenti precisi necessari per processi di deposizione all'avanguardia come l'HDP-CVD. La nostra esperienza aiuta i laboratori a ottimizzare la loro produzione di semiconduttori per un riempimento di vuoti e una densità del film superiori.

Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono migliorare le tue capacità di deposizione di film sottili e portare avanti la tua ricerca.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

Domande frequenti

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli