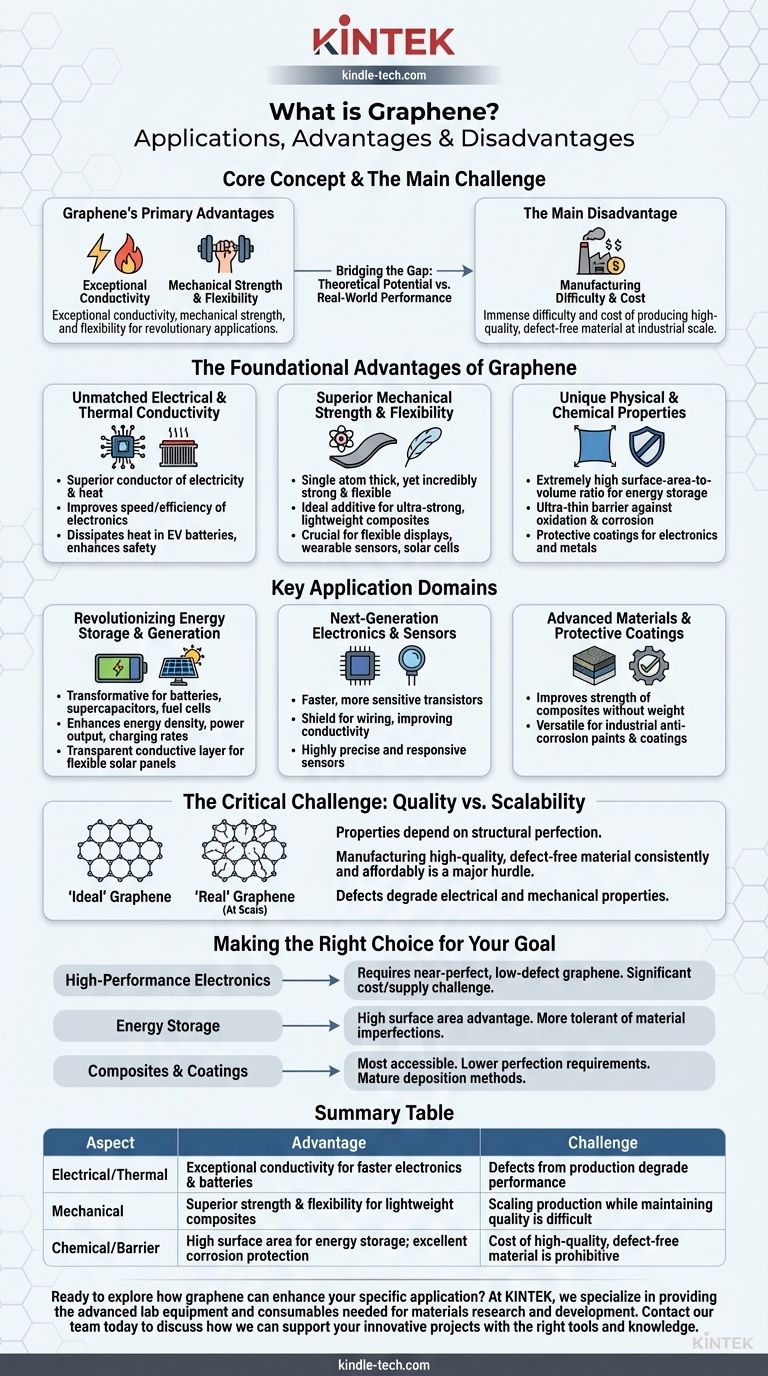

I principali vantaggi del grafene sono la sua eccezionale conduttività, resistenza meccanica e flessibilità. Queste proprietà lo rendono un candidato per applicazioni rivoluzionarie nell'elettronica, nell'accumulo di energia e nei materiali avanzati, ma il suo principale svantaggio è l'immensa difficoltà e il costo di produrre materiale di alta qualità e privo di difetti su scala industriale.

La sfida fondamentale con il grafene è colmare il divario tra il suo potenziale teorico e le sue prestazioni nel mondo reale. Sebbene le sue proprietà siano straordinarie in un contesto di laboratorio, le applicazioni pratiche sono attualmente limitate dagli ostacoli di produzione relativi alla qualità, alla consistenza e al costo del materiale.

I Vantaggi Fondamentali del Grafene

Il grafene è un singolo strato di atomi di carbonio disposti in un reticolo esagonale bidimensionale. Questa struttura unica dà origine a una combinazione di proprietà non riscontrabile in nessun altro materiale.

Conduttività Elettrica e Termica Senza Paragoni

Il grafene è un conduttore eccezionale sia di elettricità che di calore. Ciò gli consente di migliorare la velocità e l'efficienza dei circuiti elettronici e dei transistor.

In applicazioni come le batterie dei veicoli elettrici, può fungere da barriera conduttiva per dissipare il calore, migliorando la sicurezza, la velocità di ricarica e la durata complessiva.

Resistenza Meccanica e Flessibilità Superiori

Nonostante abbia lo spessore di un solo atomo, il grafene è incredibilmente resistente e flessibile. Ciò lo rende un additivo ideale per creare materiali compositi ultraleggeri e ultraresistenti.

La sua flessibilità e trasparenza sono cruciali anche per lo sviluppo di tecnologie di prossima generazione come display flessibili, sensori indossabili e celle solari più efficienti.

Proprietà Fisiche e Chimiche Uniche

Il grafene ha un rapporto superficie-volume estremamente elevato, ideale per applicazioni in batterie e supercondensatori, consentendo loro di immagazzinare più energia.

La sua natura ultrasottile forma una potente barriera contro l'ossidazione e la corrosione. Questo può essere utilizzato per creare rivestimenti protettivi che prolungano la vita dei componenti elettronici come i connettori a spina o prevengono la ruggine sulle superfici metalliche.

Principali Domini Applicativi

Le proprietà versatili del grafene aprono le porte in numerosi campi ad alta tecnologia, dall'energia all'elettronica.

Rivoluzionare l'Accumulo e la Generazione di Energia

Il grafene è un materiale trasformativo per batterie, supercondensatori e celle a combustibile. Migliora la densità energetica, la potenza erogata e i tassi di ricarica ben oltre i limiti attuali dei materiali.

Nelle celle solari, il suo utilizzo come strato trasparente e conduttivo promette di aumentare l'efficienza e consentire la produzione di pannelli solari flessibili e leggeri.

Elettronica e Sensori di Prossima Generazione

L'elevata mobilità dei portatori del materiale porta a transistor più veloci e sensibili. Può anche essere utilizzato come schermatura per i cablaggi, migliorando la conduttività e la gestione della corrente nei circuiti.

I rivestimenti in grafene possono essere utilizzati per creare sensori altamente precisi e reattivi, in grado di rilevare cambiamenti minimi nel loro ambiente.

Materiali Avanzati e Rivestimenti Protettivi

Se aggiunto a polimeri o metalli, il grafene può creare compositi con resistenza notevolmente migliorata senza aggiungere peso significativo.

La facilità di depositare il grafene su vari materiali lo rende una scelta versatile per i rivestimenti industriali, come le vernici anticorrosione che offrono una protezione superiore.

La Sfida Critica: Qualità contro Scalabilità

L'ostacolo principale che impedisce l'adozione diffusa del grafene è la difficoltà di produrlo. Le proprietà che lo rendono così promettente dipendono fortemente dalla sua perfezione strutturale.

Il Divario tra Grafene 'Ideale' e 'Reale'

La maggior parte delle applicazioni pratiche richiede grafene di grandi dimensioni e di alta qualità con pochissimi difetti strutturali. Tuttavia, produrre questo materiale "ideale" in modo coerente ed economico rimane una sfida ingegneristica importante.

Il grafene "reale", prodotto su scala, contiene spesso difetti, impurità e crepe che degradano le sue proprietà elettriche e meccaniche.

L'Impatto dei Difetti

I difetti nel reticolo del grafene interrompono il flusso di elettroni, riducendo la conduttività e le prestazioni nell'elettronica di fascia alta. Compromettono anche la resistenza e le proprietà di barriera del materiale.

Le applicazioni devono essere progettate per funzionare con le caratteristiche del grafene disponibile e imperfetto, non con la perfezione teorica spesso citata.

Requisiti Specifici dell'Applicazione

La qualità richiesta del grafene varia significativamente a seconda del caso d'uso. L'elettronica e l'optoelettronica ad alte prestazioni richiedono una struttura cristallina quasi perfetta.

Al contrario, applicazioni come i compositi o alcuni dispositivi di accumulo di energia possono essere più tolleranti a imperfezioni minori, rendendole più commercialmente valide nel breve termine.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere i compromessi tra la qualità del grafene e la sua applicazione prevista è essenziale per il successo di qualsiasi progetto.

- Se il tuo obiettivo principale è l'elettronica ad alte prestazioni: Il successo dipende dall'approvvigionamento di grafene quasi perfetto e a basso difetto, il che rimane una sfida significativa per i costi e la catena di approvvigionamento.

- Se il tuo obiettivo principale è l'accumulo di energia: L'elevata superficie del grafene offre chiari vantaggi, e questo campo è spesso più tollerante alle imperfezioni del materiale riscontrate nel grafene disponibile in commercio.

- Se il tuo obiettivo principale è nei compositi o nei rivestimenti: Queste sono tra le applicazioni più accessibili, poiché i requisiti di perfezione strutturale sono generalmente inferiori e i metodi di deposizione sono più maturi.

Sfruttare con successo la potenza del grafene dipende dal far corrispondere realisticamente le capacità attuali del materiale con le esigenze dell'applicazione.

Tabella Riassuntiva:

| Aspetto | Vantaggio | Sfida |

|---|---|---|

| Elettrico/Termico | Conduttività eccezionale per elettronica e batterie più veloci | I difetti di produzione degradano le prestazioni |

| Meccanico | Resistenza e flessibilità superiori per compositi leggeri | Scalare la produzione mantenendo la qualità è difficile |

| Chimico/Barriera | Elevata superficie per l'accumulo di energia; eccellente protezione dalla corrosione | Il costo del materiale di alta qualità e privo di difetti è proibitivo |

Pronto a esplorare come il grafene può migliorare la tua applicazione specifica? In KINTEK, siamo specializzati nel fornire le attrezzature da laboratorio e i materiali di consumo avanzati necessari per la ricerca e lo sviluppo di materiali. Sia che tu stia lavorando su elettronica di prossima generazione, soluzioni di accumulo di energia o compositi avanzati, la nostra esperienza può aiutarti a superare le sfide legate alla qualità del materiale e alla scalabilità. Contatta oggi il nostro team per discutere come possiamo supportare i tuoi progetti innovativi con gli strumenti e le conoscenze giuste.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

Domande frequenti

- Cos'è il metodo del catalizzatore flottante? Una guida alla produzione di CNT ad alto rendimento

- In che modo la chiralità influenza i nanotubi di carbonio? Determina se sono metallici o semiconduttori

- Cos'è un forno tubolare CVD? Una guida completa alla deposizione di film sottili

- Quali sono i vantaggi della CVD industriale per la borurazione a solido? Controllo del processo superiore e integrità del materiale

- Qual è la funzione delle apparecchiature CVD nei rivestimenti modificati al rodio? Raggiungere una profonda diffusione e precisione microstrutturale