Nella tecnologia dei film sottili, l'evaporazione è un processo di fabbricazione fondamentale utilizzato per depositare un nuovo strato di materiale su una superficie, nota come substrato. Ciò si ottiene riscaldando un materiale sorgente all'interno di una camera ad alto vuoto fino a quando non vaporizza. Gli atomi o le molecole risultanti viaggiano attraverso il vuoto e si condensano sul substrato più freddo, costruendo gradualmente un film sottile solido e uniforme.

L'evaporazione è un tipo di deposizione fisica da fase vapore (PVD) in cui il calore è la forza trainante. La decisione cruciale non è *se* si utilizza il calore, ma *come* lo si applica—sia attraverso un semplice riscaldamento resistivo sia tramite un fascio di elettroni ad alta energia—poiché questa scelta influisce direttamente sulla densità, purezza e idoneità del film per applicazioni avanzate.

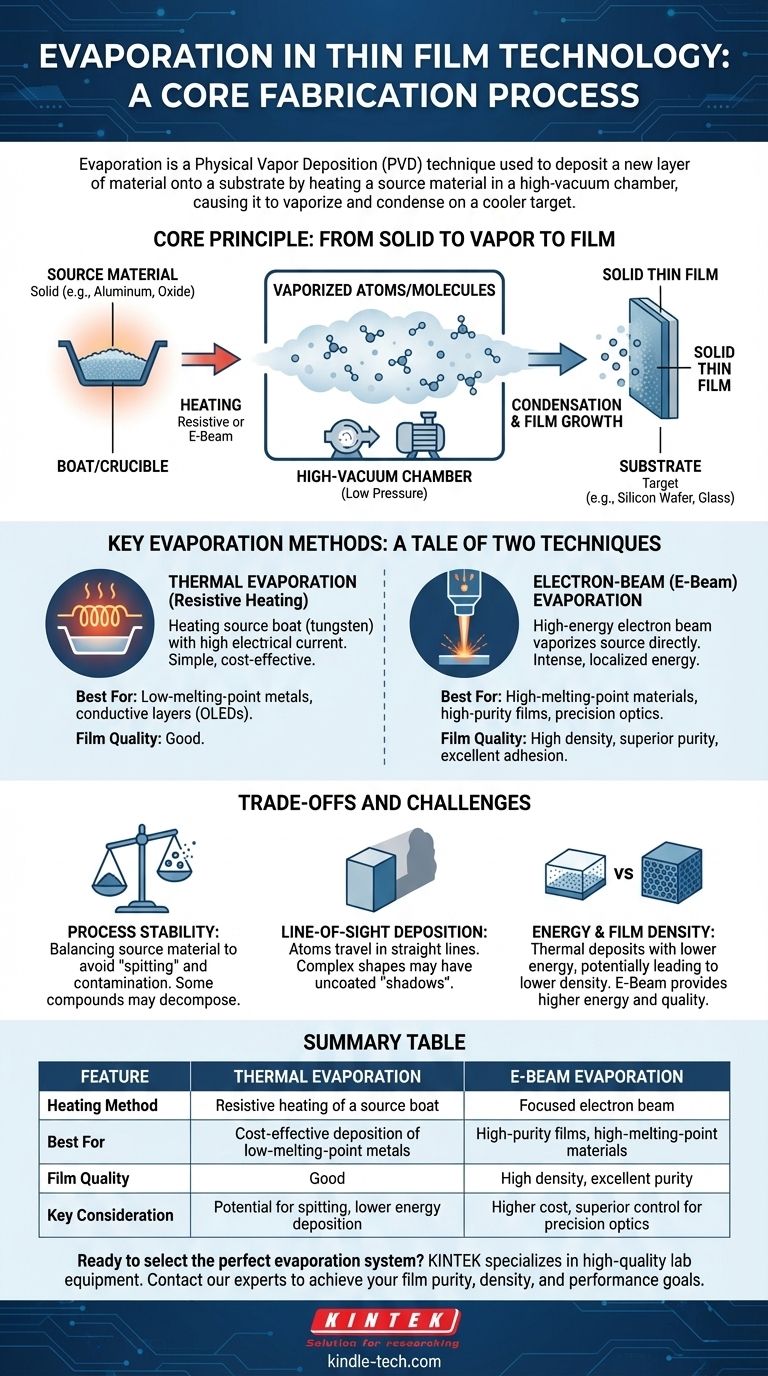

Il Principio Fondamentale: Da Solido a Vapore a Film

L'evaporazione sfrutta un semplice cambiamento di fase fisica. Controllando l'ambiente e la fonte di energia, possiamo trasferire con precisione il materiale da una sorgente a un bersaglio.

Il Ruolo Critico del Vuoto

L'intero processo avviene in un ambiente ad alto vuoto (bassa pressione). Questo è imprescindibile per due motivi: impedisce al materiale vaporizzato di reagire con l'aria, garantendo la purezza del film, e consente agli atomi di viaggiare in linea retta dalla sorgente al substrato senza collisioni con altre molecole di gas.

La Sorgente e Il Substrato

Il materiale sorgente è la sostanza che si desidera depositare, come un metallo puro come l'alluminio o un composto come un ossido. Questo materiale è posto in un supporto, spesso chiamato "barchetta" o "crogiolo". Il substrato è l'oggetto bersaglio che viene rivestito, che può essere un wafer di silicio, un pezzo di vetro o un polimero flessibile.

Condensazione e Crescita del Film

Quando la nuvola di vapore di atomi raggiunge il substrato relativamente freddo, perde rapidamente energia e si condensa nuovamente in uno stato solido. Atomo per atomo, strato per strato, questo processo di condensazione fa crescere il film sottile desiderato.

Metodi di Evaporazione Chiave: Un Racconto di Due Tecniche

Sebbene il principio sia lo stesso, il metodo utilizzato per riscaldare il materiale sorgente definisce i due tipi principali di evaporazione.

Evaporazione Termica (Riscaldamento Resistivo)

Questa è la forma classica di evaporazione. Il materiale sorgente viene posto in un piccolo contenitore, o "barchetta", tipicamente realizzato in un metallo refrattario come il tungsteno. Una corrente elettrica elevata viene fatta passare attraverso questa barchetta, facendola riscaldare per effetto Joule—molto simile al filamento di una lampadina a incandescenza. Questo calore viene trasferito al materiale sorgente, facendolo evaporare.

Questo metodo è semplice ed economico, rendendolo ideale per depositare metalli puri con punti di fusione relativamente bassi, come gli strati elettricamente conduttivi nei display OLED o nei transistor a film sottile.

Evaporazione a Fascio di Elettroni (E-Beam)

Per materiali con punti di fusione molto elevati o per applicazioni che richiedono una maggiore purezza, l'evaporazione a fascio di elettroni è la scelta superiore. In questa tecnica, un fascio di elettroni ad alta energia viene generato e guidato magneticamente per colpire direttamente il materiale sorgente.

Questa energia intensa e localizzata può vaporizzare praticamente qualsiasi materiale senza riscaldare l'intera camera. Il risultato è un vapore di maggiore purezza e, di conseguenza, un film sottile di maggiore densità con eccellente adesione al substrato. Questo controllo è fondamentale per produrre ottiche laser di precisione e vetri architettonici speciali.

Comprendere i Compromessi e le Sfide

Sebbene potente, l'evaporazione è un processo con limitazioni intrinseche che devono essere gestite per una deposizione di film di successo.

Stabilità del Processo e Comportamento del Materiale

Mantenere una velocità di evaporazione perfettamente stabile può essere difficile. Un problema comune riguarda l'equilibrio della quantità di materiale nella sorgente; troppa quantità può portare a "spruzzi" (spitting), dove piccole particelle solide vengono espulse e contaminano il film. Inoltre, alcuni composti possono decomporsi o reagire quando riscaldati, alterando la composizione del film finale.

Deposizione a Linea di Vista

L'evaporazione è un processo a linea di vista. Gli atomi viaggiano in linea retta dalla sorgente al substrato. Ciò significa che qualsiasi parte del substrato non direttamente sul percorso del vapore—come i lati di un oggetto 3D complesso—non verrà rivestita, creando un'"ombra".

Energia e Densità del Film

La semplice evaporazione termica deposita atomi con energia relativamente bassa. Ciò può talvolta portare a film meno densi o con adesione più debole rispetto a quelli prodotti dall'evaporazione a fascio di elettroni o da altri metodi PVD come lo sputtering. Il fascio di elettroni fornisce più energia, portando a film di qualità superiore.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del metodo di deposizione corretto richiede di abbinare i punti di forza della tecnica al tuo obiettivo finale.

- Se la tua priorità principale è la deposizione economica di metalli semplici: L'evaporazione termica è spesso la soluzione più diretta ed economica per applicazioni come i rivestimenti conduttivi di base.

- Se la tua priorità principale è ottenere film ad alta purezza e densità o rivestimenti ottici: L'evaporazione a fascio di elettroni offre un controllo superiore, consentendo la deposizione di materiali complessi e la creazione di ottiche di precisione.

- Se la tua priorità principale è un rivestimento uniforme su forme complesse e non piatte: Potrebbe essere necessario considerare un processo diverso dall'evaporazione, come lo sputtering o la deposizione chimica da fase vapore (CVD), per superare i limiti della linea di vista.

Comprendendo questi principi fondamentali e i compromessi, sarai in grado di selezionare la strategia di deposizione precisa per il tuo obiettivo tecnico specifico.

Tabella Riassuntiva:

| Caratteristica | Evaporazione Termica | Evaporazione a Fascio di Elettroni |

|---|---|---|

| Metodo di Riscaldamento | Riscaldamento resistivo della barchetta sorgente | Fascio di elettroni focalizzato |

| Ideale Per | Deposizione economica di metalli a basso punto di fusione | Film ad alta purezza, materiali ad alto punto di fusione |

| Qualità del Film | Buona | Alta densità, purezza eccellente |

| Considerazione Chiave | Potenziale di spruzzi, deposizione a energia inferiore | Costo più elevato, controllo superiore per ottiche di precisione |

Pronto a selezionare il sistema di evaporazione perfetto per le esigenze di film sottili del tuo laboratorio? KINTEK è specializzata in apparecchiature da laboratorio di alta qualità, inclusi sistemi di evaporazione termica e a fascio di elettroni. I nostri esperti possono aiutarti a scegliere la soluzione PVD giusta per ottenere la purezza, la densità e le prestazioni del film richieste dalla tua ricerca. Contatta oggi il nostro team per discutere la tua applicazione specifica!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Barchetta di evaporazione per materia organica

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

Domande frequenti

- Quali sono i vantaggi della deposizione chimica da vapore assistita da plasma (PECVD)? Consentire la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Cos'è il Plasma CVD? Sbloccare la deposizione di film sottili a bassa temperatura per materiali sensibili

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura