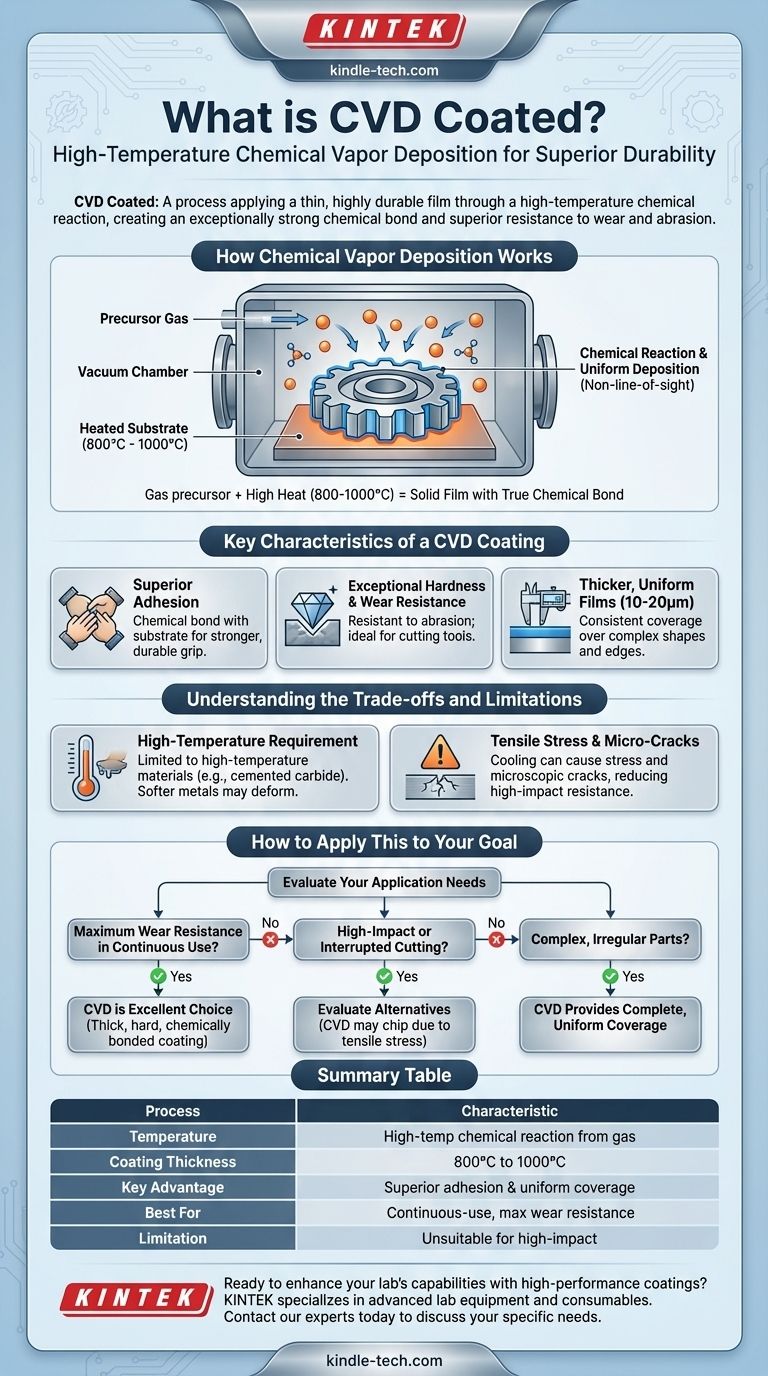

Essere rivestito in CVD significa che un oggetto ha ricevuto un film sottile e altamente durevole applicato sulla sua superficie attraverso un processo chiamato Deposizione Chimica da Fase Vapore (CVD). Questo processo ad alta temperatura utilizza una reazione chimica per depositare il materiale di rivestimento da un gas, creando un legame chimico eccezionalmente forte con il materiale di base. Il risultato è una superficie con adesione superiore e resistenza all'usura e all'abrasione.

La Deposizione Chimica da Fase Vapore (CVD) è un processo ad alta temperatura che crea un rivestimento eccezionalmente duro e legato chimicamente. Sebbene ciò fornisca una superiore resistenza all'usura e possa coprire forme complesse, l'alto calore e il potenziale di fratture da stress limitano i materiali su cui può essere applicato e la sua idoneità per applicazioni ad alto impatto.

Come funziona la Deposizione Chimica da Fase Vapore

La Reazione Chimica Centrale

Il processo CVD avviene all'interno di una camera a vuoto. Un gas precursore, che contiene gli atomi del materiale di rivestimento desiderato, viene introdotto nella camera. Il pezzo da rivestire, noto come substrato, viene riscaldato a una temperatura molto elevata. Questo calore innesca una reazione chimica nel gas, causando la formazione di un film solido che si deposita uniformemente sulla superficie del substrato.

Un Ambiente ad Alta Temperatura

Le temperature di processo per la CVD sono significative, tipicamente comprese tra 800°C e 1000°C. Questo alto calore è necessario per facilitare la reazione chimica che lega il rivestimento alla superficie. Ciò significa anche che il materiale del substrato deve essere in grado di sopportare queste temperature senza deformarsi, fondere o degradarsi.

Oltre la Linea di Vista

Un vantaggio chiave della CVD è che non è un processo a linea di vista. Il gas di rivestimento avvolge l'intera parte all'interno della camera. Ciò consente al rivestimento di depositarsi uniformemente su tutte le superfici, comprese forme complesse e irregolari e geometrie interne presenti su componenti come le punte da trapano.

Caratteristiche Chiave di un Rivestimento CVD

Adesione Superiore e Forza di Legame

Poiché il rivestimento si forma attraverso una reazione chimica direttamente sulla superficie, crea un vero legame chimico con il substrato. Ciò si traduce in un'adesione superiore rispetto ai processi che depositano materiale solo fisicamente.

Durezza Eccezionale e Resistenza all'Usura

I rivestimenti CVD sono noti per la loro eccezionale durezza, che li rende altamente resistenti all'abrasione e all'usura. Questo è il motivo per cui vengono spesso utilizzati per utensili da taglio e altri componenti che subiscono un attrito significativo.

Film Più Spessi e Uniformi

Il processo consente la creazione di film relativamente spessi, spesso nell'intervallo di 10 a 20μm. Produce anche un'eccellente "copertura a gradino", il che significa che il rivestimento mantiene il suo spessore e la sua uniformità anche su bordi vivi o caratteristiche superficiali complesse.

Comprendere i Compromessi e i Limiti

Il Requisito di Alta Temperatura

Il limite più significativo della CVD è la sua alta temperatura di lavorazione. Ciò ne restringe l'uso a materiali di base con resistenza alle temperature molto elevate, come il carburo cementato. Metalli più teneri o materiali con punti di fusione più bassi non possono essere rivestiti con questo metodo.

Il Rischio di Tensione di Trazione

Quando il rivestimento spesso e il substrato si raffreddano dall'alta temperatura di lavorazione, le differenze nell'espansione termica possono generare una significativa tensione di trazione all'interno del rivestimento. Questa tensione può portare alla formazione di crepe fini e microscopiche.

Inadeguatezza per Forze ad Alto Impatto

Sebbene queste micro-crepe non siano sempre un problema, possono diventare un punto di rottura sotto impatto improvviso o forza non uniforme. Ciò rende i rivestimenti CVD meno adatti per processi di taglio interrotto come la fresatura, dove l'utensile si impegna e si disimpegna ripetutamente dal pezzo, poiché ciò può causare scheggiature o sfaldamento del rivestimento.

Difficoltà nella Mascheratura

La natura onnicomprensiva del processo CVD rende difficile mascherare o proteggere specifiche aree di una parte dal rivestimento.

Come Applicarlo al Tuo Obiettivo

Prima di selezionare un prodotto rivestito in CVD, è fondamentale valutare le esigenze specifiche della tua applicazione.

- Se la tua attenzione principale è la massima resistenza all'usura in un ambiente di utilizzo continuo: La CVD è una scelta eccellente grazie al suo rivestimento spesso, duro e legato chimicamente.

- Se la tua attenzione principale è rivestire una parte di forma complessa e irregolare: Il processo non a linea di vista della CVD garantisce una copertura completa e uniforme dove altri metodi fallirebbero.

- Se la tua attenzione principale è la tenacità e la resistenza alla scheggiatura sotto impatto: Dovresti valutare attentamente la CVD, poiché la tensione di trazione intrinseca può renderla meno adatta rispetto a rivestimenti alternativi come il PVD.

Comprendere questi principi fondamentali ti consente di selezionare un materiale rivestito basandoti non solo sulla sua durezza, ma sulla sua idoneità agli stress specifici della tua applicazione.

Tabella Riassuntiva:

| Caratteristica | Caratteristica del Rivestimento CVD |

|---|---|

| Processo | Reazione chimica ad alta temperatura da un gas |

| Temperatura | 800°C a 1000°C |

| Spessore del Rivestimento | 10 a 20μm |

| Vantaggio Chiave | Adesione superiore e copertura uniforme su forme complesse |

| Ideale Per | Applicazioni ad uso continuo che richiedono la massima resistenza all'usura |

| Limite | Inadatto per processi ad alto impatto o taglio interrotto |

Pronto a migliorare le capacità del tuo laboratorio con rivestimenti ad alte prestazioni?

In KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio avanzati, comprese soluzioni per il trattamento delle superfici e l'analisi dei materiali. Sia che tu stia sviluppando nuovi strumenti o che tu abbia bisogno di rivestimenti per applicazioni esigenti, la nostra esperienza può aiutarti a ottenere risultati superiori.

Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono soddisfare le esigenze specifiche del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

Domande frequenti

- Come vengono rivestiti gli utensili con il diamante? Ottieni durezza superiore e basso attrito per i tuoi utensili

- Cos'è il film di rivestimento diamantato? Uno strato sottile di diamante per prestazioni estreme

- Il rivestimento diamantato è permanente? La verità sulla sua durabilità a lungo termine

- Cosa sono i film rivestiti di diamante? Migliorare i materiali con strati super-duri e trasparenti

- Vale la pena un rivestimento diamantato? Massimizza la vita e le prestazioni dei componenti