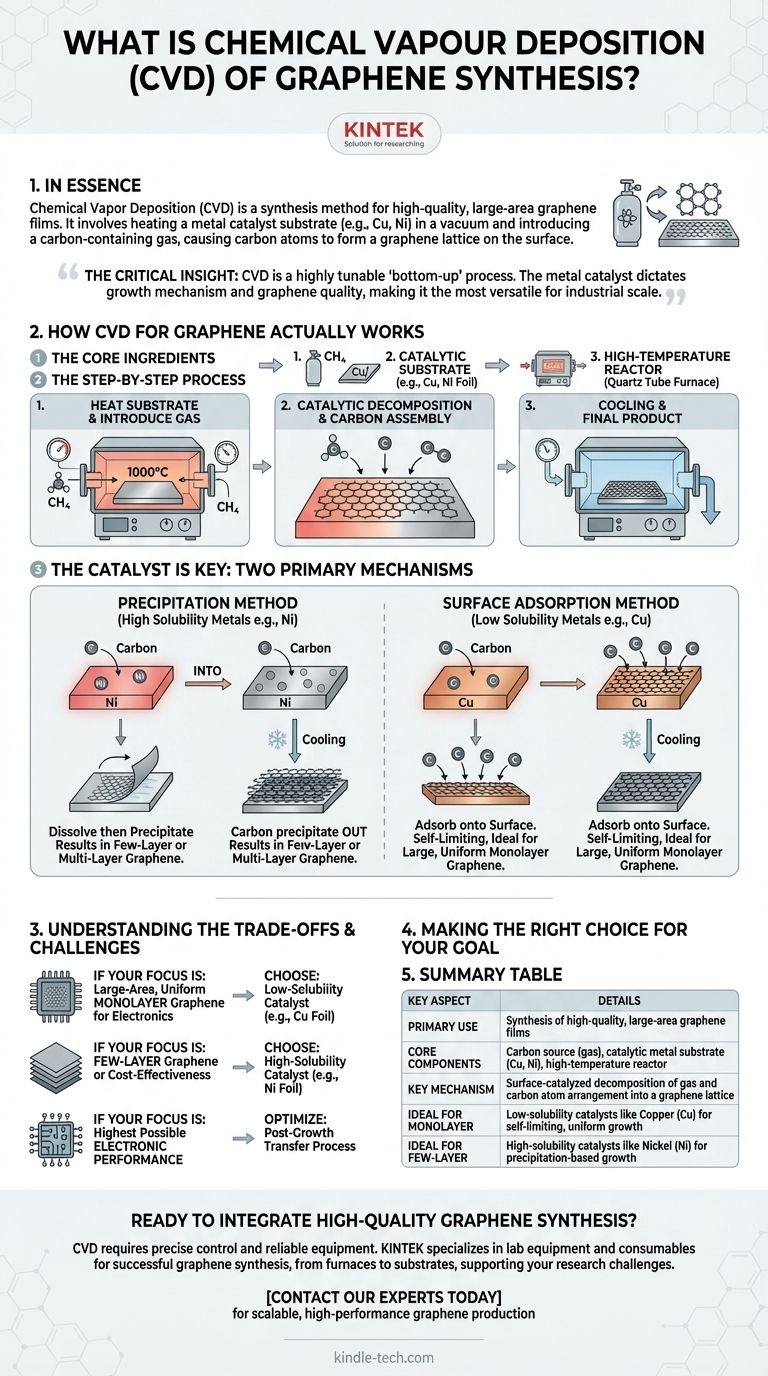

In sostanza, la Deposizione Chimica da Fase Vapore (CVD) è un metodo di sintesi utilizzato per far crescere film di grafene di alta qualità e di grandi dimensioni. Il processo prevede il riscaldamento di un substrato, tipicamente una lamina di metallo di transizione come rame o nichel, in una camera a vuoto e l'introduzione di un gas contenente carbonio. A temperature elevate, il gas si decompone e gli atomi di carbonio si dispongono nel reticolo a nido d'ape del grafene sulla superficie metallica, che agisce da catalizzatore.

L'intuizione critica è che la CVD non è una singola tecnica, ma un processo "bottom-up" altamente regolabile. La scelta del catalizzatore metallico determina fondamentalmente il meccanismo di crescita e, di conseguenza, la qualità e il numero di strati di grafene prodotti, rendendolo il metodo più versatile per la sintesi di grafene su scala industriale.

Come funziona realmente la CVD per il grafene

Per comprendere la CVD, è meglio pensarla come una catena di montaggio controllata e ad alta temperatura per gli atomi. L'intero processo si basa sulla creazione delle condizioni perfette affinché gli atomi di carbonio si assemblino in un foglio di grafene.

Gli ingredienti principali

Il processo richiede tre componenti chiave:

- Una fonte di carbonio, che è tipicamente un gas idrocarburico come il metano (CH₄).

- Un substrato catalitico, molto spesso una sottile lamina di un metallo di transizione come il rame (Cu) o il nichel (Ni). Questo substrato fornisce la superficie per la crescita e abbassa l'energia richiesta per la reazione.

- Un reattore ad alta temperatura, solitamente un forno a tubo di quarzo che consente un controllo preciso della temperatura, della pressione e del flusso di gas.

Il processo passo dopo passo

Sebbene le specifiche varino, i passaggi generali sono coerenti. Innanzitutto, il substrato metallico viene riscaldato ad alta temperatura (circa 1000°C) all'interno del reattore. Quindi, viene introdotto il gas idrocarburico.

La superficie metallica calda catalizza la decomposizione delle molecole di gas in atomi di carbonio o "radicali". Questi atomi di carbonio attivi si diffondono e si dispongono sulla superficie metallica, legandosi insieme per formare la struttura esagonale di un film di grafene. Una volta completata la crescita, il sistema viene raffreddato e il film di grafene è pronto per l'uso o il trasferimento.

Il catalizzatore è fondamentale: due meccanismi primari

Il fattore più importante che determina l'esito della sintesi è la capacità del catalizzatore metallico di dissolvere il carbonio. Ciò porta a due distinti meccanismi di crescita.

Il metodo di precipitazione (metalli ad alta solubilità)

Metalli come il nichel (Ni) hanno un'alta solubilità per il carbonio a temperature elevate. Durante il processo, gli atomi di carbonio dal gas si dissolvono prima nel metallo caldo, proprio come lo zucchero si dissolve nell'acqua.

Quando il sistema viene raffreddato, la capacità del metallo di trattenere il carbonio diminuisce drasticamente. Gli atomi di carbonio disciolti quindi "precipitano" di nuovo sulla superficie, formando strati di grafene. Poiché il carbonio proviene dal metallo sfuso, questo processo può facilmente portare alla formazione di grafene a pochi strati o multistrato e può essere più difficile da controllare con precisione.

Il metodo di adsorbimento superficiale (metalli a bassa solubilità)

Al contrario, metalli come il rame (Cu) hanno una solubilità del carbonio molto bassa. Gli atomi di carbonio non si dissolvono nel metallo. Invece, si adsorbono direttamente sulla superficie e si dispongono in un reticolo di grafene.

Questo processo è in gran parte autolimitante. Una volta che la superficie di rame è coperta da un singolo strato completo di grafene, l'attività catalitica della superficie viene interrotta e l'ulteriore crescita del grafene si ferma. Questo rende il rame il substrato ideale per produrre grandi e uniformi fogli di grafene monostrato.

Comprendere i compromessi e le sfide

Sebbene la CVD sia il metodo più promettente per la produzione su larga scala, non è priva di ostacoli tecnici. Ottenere risultati perfetti richiede profonda esperienza e controllo.

Il processo di trasferimento è delicato

Il grafene viene coltivato su una lamina metallica ma viene quasi sempre utilizzato su un substrato isolante, come il biossido di silicio. Ciò richiede un processo di trasferimento in cui il metallo viene inciso e il fragile foglio di grafene spesso un atomo viene spostato nella sua destinazione finale. Questo passaggio può introdurre rughe, strappi e contaminazioni che degradano le eccezionali proprietà del grafene.

La qualità non è garantita

La qualità finale del film di grafene è estremamente sensibile ai parametri di processo. Piccole fluttuazioni di temperatura, pressione del gas o velocità di raffreddamento possono introdurre difetti nel reticolo cristallino, creare indesiderate macchie multistrato o comportare una copertura incompleta.

La purezza del substrato è importante

La pulizia e la struttura cristallina della lamina metallica stessa hanno un impatto significativo sul grafene risultante. Le impurità sul substrato possono agire come siti di nucleazione per i difetti, interrompendo la formazione di un foglio perfetto e continuo.

Fare la scelta giusta per il tuo obiettivo

La scelta dei parametri CVD dovrebbe essere guidata interamente dall'applicazione finale che hai in mente per il grafene.

- Se il tuo obiettivo principale è il grafene monostrato uniforme di grandi dimensioni per l'elettronica: La scelta migliore è un catalizzatore a bassa solubilità come il rame (Cu) per sfruttare il suo meccanismo di crescita autolimitante.

- Se il tuo obiettivo principale è produrre grafene a pochi strati o la convenienza economica è fondamentale: Un catalizzatore ad alta solubilità come il nichel (Ni) può essere un'opzione valida, poiché il processo può essere meno sensibile e i materiali potenzialmente più economici.

- Se il tuo obiettivo principale è ottenere le massime prestazioni elettroniche possibili: Devi dedicare risorse significative all'ottimizzazione del processo di trasferimento post-crescita, poiché questa è la fonte più comune di difetti che compromettono le prestazioni.

In definitiva, la Deposizione Chimica da Fase Vapore si presenta come la piattaforma più scalabile e potente per l'ingegnerizzazione di film di grafene per soddisfare esigenze specifiche.

Tabella riassuntiva:

| Aspetto chiave | Dettagli |

|---|---|

| Uso primario | Sintesi di film di grafene di alta qualità e di grandi dimensioni |

| Componenti principali | Gas sorgente di carbonio (es. metano), substrato metallico catalitico (es. Cu, Ni), reattore ad alta temperatura |

| Meccanismo chiave | Decomposizione superficiale catalizzata del gas e disposizione degli atomi di carbonio in un reticolo di grafene |

| Ideale per grafene monostrato | Catalizzatori a bassa solubilità come il Rame (Cu) per una crescita autolimitante e uniforme |

| Ideale per grafene a pochi strati | Catalizzatori ad alta solubilità come il Nichel (Ni) per la crescita basata sulla precipitazione |

Pronto a integrare la sintesi di grafene di alta qualità nella tua ricerca o linea di produzione?

Il processo CVD richiede un controllo preciso e attrezzature affidabili per ottenere risultati ottimali. KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo essenziali per una sintesi di grafene di successo, dai forni a tubo ad alta temperatura ai substrati ad alta purezza. La nostra esperienza supporta i laboratori nel superare le sfide della CVD, come il controllo della temperatura e la prevenzione della contaminazione.

Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono aiutarti a raggiungere una produzione di grafene scalabile e ad alte prestazioni, su misura per la tua applicazione specifica, sia per l'elettronica, i compositi o la ricerca sui materiali avanzati.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo Verticale da Laboratorio

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

Domande frequenti

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è la tecnica di deposizione in fase vapore? Una guida ai metodi di rivestimento a film sottile PVD e CVD

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati