In sintesi, la Deposizione Chimica da Fase Vapore (CVD) è un processo ingegneristico avanzato per la creazione di un film sottile solido e ad alte prestazioni su una superficie a partire da un gas chimico. Invece di fondere e spruzzare un materiale, la CVD utilizza gas precursori volatili che reagiscono e si decompongono in un ambiente controllato, depositando un nuovo strato solido ultra-puro atomo per atomo su un oggetto bersaglio, noto come substrato. Questo metodo è fondamentale per la produzione moderna, specialmente nei settori dell'elettronica e della scienza dei materiali.

L'intuizione cruciale è che la CVD non è semplicemente una tecnica di rivestimento; è un processo di fabbricazione "bottom-up". Permette agli ingegneri di costruire strati di materiale completamente nuovi con purezza, uniformità e controllo eccezionali, consentendo la creazione di componenti che sarebbero impossibili da realizzare con altri mezzi.

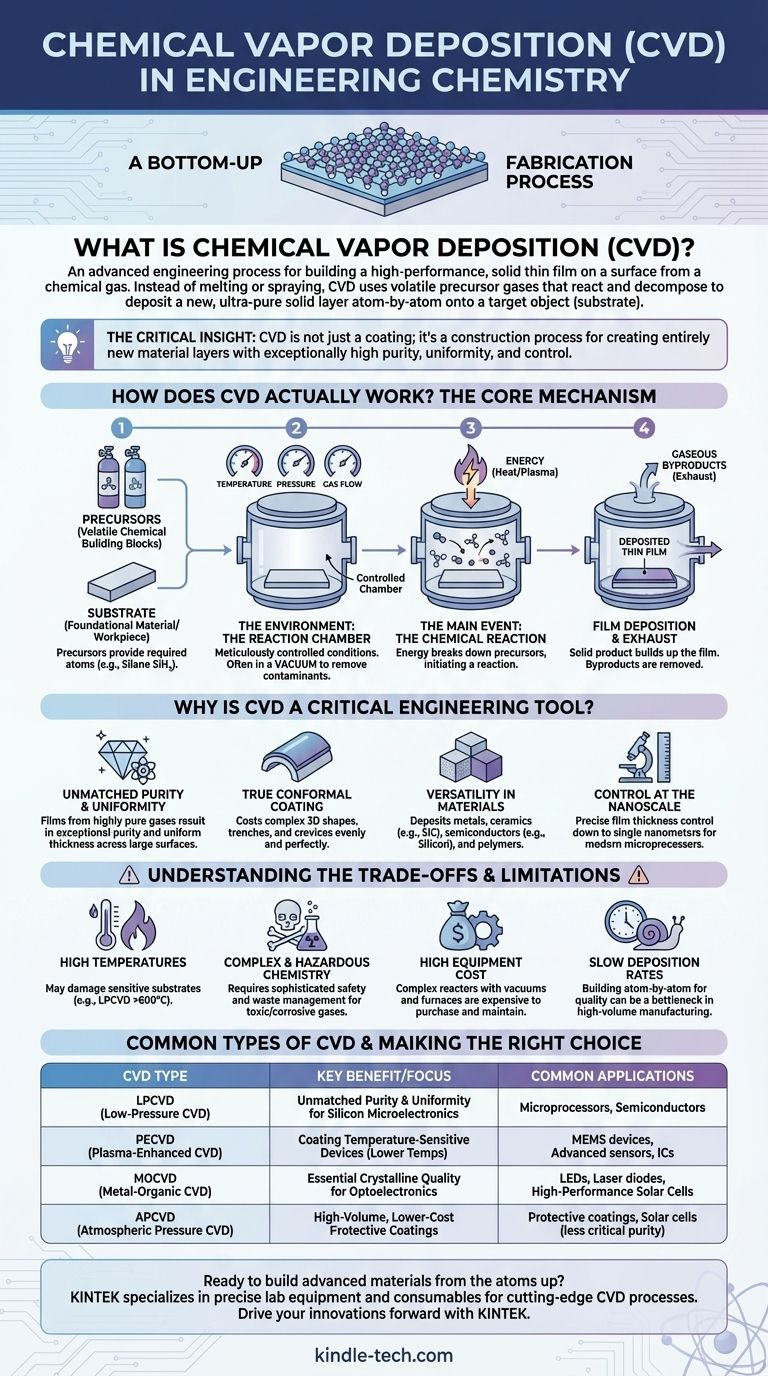

Come funziona realmente la CVD? Il meccanismo centrale

Comprendere la CVD richiede di visualizzare un processo preciso e multi-stadio che avviene all'interno di una camera controllata. Ogni passaggio è fondamentale per la qualità del film finale.

Gli ingredienti chiave: Precursori e substrato

Il processo inizia con due componenti principali. Il substrato è il materiale o pezzo di lavoro fondamentale che riceverà il nuovo strato.

I precursori sono i blocchi chimici. Si tratta di gas volatili scelti specificamente perché contengono gli atomi necessari per il film finale (ad esempio, il gas silano, SiH₄, è un precursore per il deposito di silicio puro).

L'ambiente: La camera di reazione

L'intero processo si svolge all'interno di una camera di reazione sigillata. Le condizioni interne – principalmente temperatura, pressione e flusso di gas – sono meticolosamente controllate.

Per molti processi CVD, viene creato un vuoto pompando l'aria. Questo rimuove i contaminanti e offre alle molecole di gas precursore un percorso chiaro verso il substrato, un fattore chiave per la creazione di film ad alta purezza.

L'evento principale: La reazione chimica

L'energia, tipicamente sotto forma di calore elevato, viene introdotta nella camera. Questa energia scompone i gas precursori, avviando una reazione chimica.

Il prodotto solido di questa reazione viene quindi depositato sul substrato riscaldato, costruendo gradualmente il film sottile desiderato. I sottoprodotti gassosi della reazione vengono quindi pompati fuori dalla camera come scarico.

Perché la CVD è uno strumento ingegneristico critico?

Il motivo per cui la CVD è così onnipresente nella produzione ad alta tecnologia è che offre vantaggi difficili o impossibili da ottenere con metodi convenzionali come l'elettrodeposizione o la sputtering fisica.

Purezza e uniformità ineguagliabili

Poiché il film è costruito da un gas altamente puro, lo strato solido risultante è anch'esso eccezionalmente puro. La natura della deposizione da gas consente al film di essere incredibilmente uniforme nello spessore, anche su grandi superfici come un wafer di silicio.

Vero rivestimento conforme

La CVD eccelle nel rivestire uniformemente forme complesse e tridimensionali. Immaginate come la polvere fine si deposita perfettamente su ogni contorno di una scultura intricata; la CVD funziona in modo simile, assicurando che anche trincee e fessure in un microchip siano rivestite uniformemente. Questo è noto come rivestimento conforme.

Versatilità dei materiali

La tecnica è notevolmente versatile. Gli ingegneri possono utilizzare la CVD per depositare una vasta gamma di materiali, inclusi metalli altamente puri, ceramiche durevoli come il carburo di silicio, semiconduttori come il silicio e persino polimeri avanzati.

Controllo su scala nanometrica

Il processo è così preciso che lo spessore del film può essere controllato fino al livello di singoli nanometri. Questo livello di controllo è assolutamente essenziale per la fabbricazione di componenti di microprocessori moderni.

Comprendere i compromessi e le limitazioni

Sebbene potente, la CVD non è una soluzione universale. La sua applicazione comporta significative sfide tecniche e compromessi che gli ingegneri devono gestire.

Le alte temperature possono essere un problema

Molti processi CVD comuni, come la LPCVD, richiedono temperature estremamente elevate (spesso >600°C). Questo calore intenso può danneggiare o deformare substrati sensibili, inclusi alcuni componenti elettronici o plastiche.

Chimica complessa e pericolosa

I gas precursori sono spesso altamente tossici, infiammabili o corrosivi. Ciò richiede sofisticati sistemi di sicurezza, procedure di manipolazione specializzate e un'attenta gestione dei sottoprodotti di scarto pericolosi.

Costo elevato dell'attrezzatura

I reattori CVD sono strumenti complessi e di precisione. La necessità di sistemi a vuoto, forni ad alta temperatura e una gestione intricata dei gas rende l'attrezzatura costosa da acquistare e mantenere.

I tassi di deposizione possono essere lenti

Costruire un film atomo per atomo per ottenere alta qualità può essere un processo lento. Sebbene ciò garantisca precisione, può rappresentare un collo di bottiglia negli scenari di produzione ad alto volume.

Tipi comuni di CVD spiegati

Per superare specifiche limitazioni, gli ingegneri hanno sviluppato diverse varianti del processo CVD di base.

LPCVD (CVD a bassa pressione)

Questo è un cavallo di battaglia dell'industria dei semiconduttori. Operando a pressione molto bassa, riduce le reazioni indesiderate in fase gassosa e migliora la purezza e l'uniformità del film depositato. Tipicamente richiede alte temperature.

PECVD (CVD potenziata al plasma)

La PECVD utilizza un plasma elettrico per energizzare i gas precursori invece di affidarsi esclusivamente al calore. Ciò consente la deposizione a temperature molto più basse, rendendola ideale per rivestire materiali sensibili alla temperatura come i circuiti integrati che sono già stati parzialmente fabbricati.

MOCVD (CVD metallorganica)

Questa tecnica specializzata utilizza composti metallorganici come precursori. La MOCVD è fondamentale per la creazione di film cristallini complessi e di alta qualità, ed è il processo dominante per la produzione di LED ad alta luminosità, laser e celle solari ad alte prestazioni.

Fare la scelta giusta per il tuo obiettivo

La selezione del metodo CVD corretto dipende interamente dai requisiti del materiale, dalle limitazioni del substrato e dal risultato desiderato.

- Se il tuo obiettivo principale è la purezza e l'uniformità ineguagliabili per la microelettronica a base di silicio: la LPCVD è lo standard industriale consolidato.

- Se il tuo obiettivo principale è rivestire un dispositivo elettronico o un polimero sensibile alla temperatura: la PECVD è la soluzione necessaria per evitare di danneggiare il substrato.

- Se il tuo obiettivo principale è la produzione di optoelettronica avanzata come LED o diodi laser: la MOCVD fornisce la qualità cristallina essenziale necessaria per alte prestazioni.

- Se il tuo obiettivo principale è un rivestimento protettivo ad alto volume e a basso costo, dove la purezza massima è secondaria: metodi più semplici come la CVD a pressione atmosferica (APCVD) potrebbero essere più pratici.

Comprendendo questi principi fondamentali, è possibile apprezzare la CVD come uno strumento fondamentale che consente agli ingegneri di progettare e costruire materiali avanzati dagli atomi in su.

Tabella riassuntiva:

| Caratteristica | Vantaggio chiave | Applicazioni comuni |

|---|---|---|

| Purezza ineguagliabile | Crea strati solidi ad alte prestazioni da precursori gassosi. | Microprocessori, Semiconduttori |

| Rivestimento conforme | Riveste uniformemente forme 3D complesse e trincee. | Dispositivi MEMS, Sensori avanzati |

| Versatilità dei materiali | Deposita metalli, ceramiche e polimeri. | Rivestimenti protettivi, Celle solari |

| Controllo su scala nanometrica | Consente uno spessore del film preciso fino ai nanometri. | LED, Diodi laser, Optoelettronica |

Pronto a costruire materiali avanzati dagli atomi in su?

KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo da laboratorio precisi necessari per i processi CVD all'avanguardia. Che tu stia sviluppando nuovi semiconduttori, LED ad alte prestazioni o rivestimenti protettivi durevoli, le nostre soluzioni ti aiutano a raggiungere la purezza, l'uniformità e il controllo critici per il successo.

Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le specifiche esigenze CVD del tuo laboratorio e portare avanti le tue innovazioni.

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

Domande frequenti

- Come viene rivestito qualcosa di diamantato? Una guida alla crescita CVD vs. Metodi di placcatura

- Come funziona un reattore a deposizione chimica da vapore a filamento caldo (HFCVD)? Guida esperta alla fabbricazione di film di diamante

- Come vengono introdotti i reagenti nella camera di reazione durante un processo CVD? Padroneggiare i sistemi di erogazione dei precursori

- Qual è il ruolo del sistema HF-CVD nella preparazione degli elettrodi BDD? Soluzioni scalabili per la produzione di diamanti drogati con boro

- Come migliorano le apparecchiature PACVD i rivestimenti DLC? Sblocca bassa frizione e alta resistenza al calore