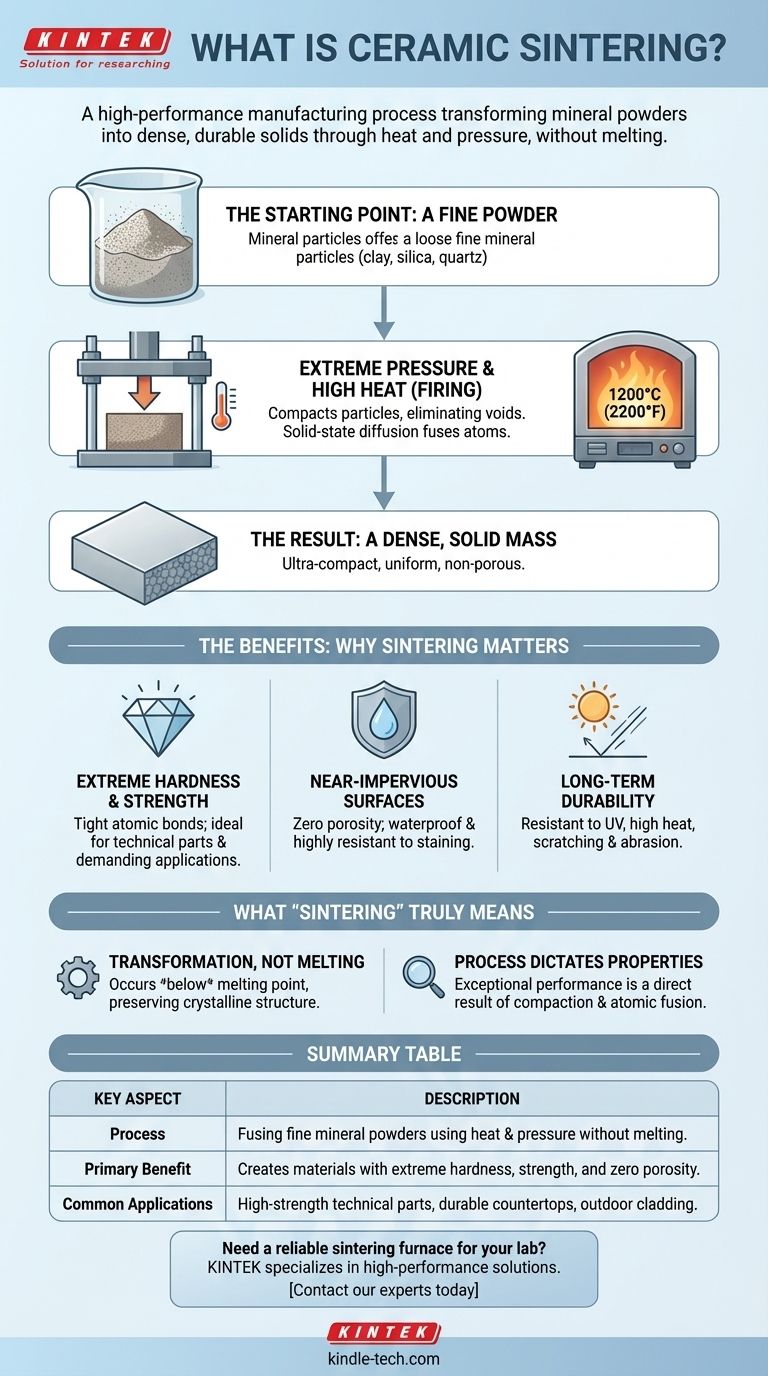

In sostanza, la sinterizzazione ceramica è un processo di produzione ad alte prestazioni che utilizza calore e pressione intensi per compattare polveri minerali fini in una massa solida incredibilmente densa e durevole. Ciò si ottiene senza fondere il materiale, ma facendo sì che le singole particelle si fondano a livello atomico, migliorando radicalmente le proprietà finali del materiale.

La sinterizzazione non riguarda semplicemente l'essiccazione o la cottura di un materiale; è un processo di trasformazione fondamentale. Progetta un nuovo materiale da una raccolta di particelle, creando un prodotto finale con una resistenza e una resilienza che superano di gran lunga le sue parti costituenti.

Come la sinterizzazione trasforma le materie prime

La magia della sinterizzazione risiede nella sua capacità di forzare le particelle separate a legarsi in un'unica unità coesa. Ciò avviene attraverso un'applicazione attentamente controllata di forza estrema ed energia termica.

Il punto di partenza: una polvere fine

Il processo inizia con materiali naturali come argilla, feldspato, silice e quarzo. Questi minerali grezzi vengono macinati in una polvere fine e consistente, che serve da base per il nuovo materiale.

Il ruolo della pressione estrema

Questa polvere viene quindi sottoposta a un'immensa pressione, a volte descritta come superiore al peso della Torre Eiffel. Questo passaggio forza le singole particelle a un contatto intimo, eliminando la maggior parte dell'aria e dei vuoti tra di esse.

La funzione dell'alta temperatura

Successivamente, il materiale compattato viene cotto in un forno a temperature che spesso raggiungono i 1200°C (2200°F). Questo calore intenso fornisce l'energia affinché gli atomi sulle superfici delle particelle adiacenti si diffondano e si leghino, un processo noto come diffusione allo stato solido.

Il risultato: una massa densa e solida

Il prodotto finale è una lastra non porosa e ultra-compatta. Gli spazi tra le particelle originali sono stati eliminati, risultando in un materiale con eccezionale densità e una struttura interna uniforme.

I vantaggi: perché la sinterizzazione è importante

La sinterizzazione viene impiegata perché sblocca un livello di prestazioni impossibile da raggiungere con altri mezzi. Le proprietà di una ceramica sinterizzata sono un risultato diretto della sua struttura ultra-densa e fusa.

Sbloccare durezza e resistenza estreme

I forti legami atomici creati durante la sinterizzazione si traducono in eccezionale durezza e resistenza. Per le ceramiche tecniche come la zirconia, il processo induce persino un cambiamento nella sua struttura cristallina, trasformandola in uno stato estremamente duro e denso utilizzato per applicazioni industriali esigenti.

Creazione di superfici quasi impermeabili

Poiché una ceramica sinterizzata ha una porosità praticamente nulla, è altamente resistente agli elementi esterni. Questo la rende impermeabile ed eccezionalmente resistente alle macchie, poiché non ci sono pori in cui i liquidi possano penetrare.

Garantire una durabilità a lungo termine

Questa struttura densa offre anche una resistenza superiore a graffi, abrasioni e alte temperature. Le superfici sinterizzate non sbiadiscono a causa dei raggi UV, rendendole adatte sia per aree interne ad alto traffico che per applicazioni esterne esigenti.

Cosa significa veramente "sinterizzazione"

Comprendere le sfumature del processo è fondamentale per apprezzare il prodotto finale. Il termine implica un metodo di produzione specifico e controllato.

È una trasformazione, non solo fusione

Una distinzione critica è che la sinterizzazione avviene al di sotto del punto di fusione del materiale. Le particelle si fondono rimanendo allo stato solido, il che preserva una forte struttura cristallina. Questo è fondamentalmente diverso dalla fusione e dalla colata, che creano una struttura interna diversa al raffreddamento.

Il processo detta le proprietà

Termini come "superficie ultracompatta" non sono solo marketing; sono descrizioni dirette del risultato. Le prestazioni eccezionali della pietra sinterizzata sono una conseguenza diretta della compattazione e della fusione atomica che definiscono il processo di sinterizzazione.

È un metodo ad alte prestazioni

Mentre molte ceramiche vengono cotte in un forno, la sinterizzazione rappresenta un processo più avanzato e intensivo. Viene utilizzata specificamente quando l'obiettivo è creare un materiale con la massima densità, durezza e durabilità possibili.

Come applicare questa conoscenza

Comprendere la sinterizzazione ti aiuta a prendere decisioni informate quando selezioni i materiali per un progetto.

- Se il tuo obiettivo principale è la durabilità per un piano di lavoro o un pavimento: una ceramica sinterizzata offre una resistenza impareggiabile a graffi, macchie e calore rispetto a molte pietre naturali o altre superfici ingegnerizzate.

- Se il tuo obiettivo principale è un'applicazione esterna: l'intrinseca stabilità ai raggi UV e la resistenza agli agenti atmosferici di una superficie sinterizzata la rendono una scelta superiore per rivestimenti o cucine esterne.

- Se il tuo obiettivo principale è specificare un componente tecnico ad alta resistenza: riconoscere che una ceramica è "sinterizzata" conferma che ha subito un processo progettato per massimizzare la densità e la resistenza meccanica.

In definitiva, la sinterizzazione è il processo ingegneristico che trasforma umili polveri in materiali con prestazioni straordinarie.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Processo | Fusione di polveri minerali fini utilizzando calore e pressione senza fusione. |

| Beneficio primario | Crea materiali con estrema durezza, resistenza e porosità zero. |

| Applicazioni comuni | Componenti tecnici ad alta resistenza, piani di lavoro durevoli, rivestimenti esterni. |

Hai bisogno di un forno di sinterizzazione affidabile per il tuo laboratorio? KINTEK è specializzata in attrezzature da laboratorio ad alte prestazioni, inclusi forni di sinterizzazione progettati per un controllo preciso della temperatura e un riscaldamento uniforme. Che tu stia sviluppando ceramiche avanzate o producendo componenti durevoli, le nostre soluzioni garantiscono risultati coerenti e di alta qualità. Contatta i nostri esperti oggi stesso per trovare la soluzione di sinterizzazione perfetta per le tue esigenze specifiche!

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

Domande frequenti

- Qual è lo scopo dell'utilizzo dell'isolamento in fibra ceramica nelle tubazioni di sale fuso? Garantire fluidità ed efficienza energetica

- Perché le ceramiche possono resistere alle alte temperature? Svelare i segreti della struttura atomica

- Perché si raccomanda il pre-trattamento termico della polvere ceramica LLZO? Ottimizzare le interfacce per compositi polimerici ad alte prestazioni

- Qual è il processo di produzione dei tubi di allumina? Dalla polvere alla ceramica ad alte prestazioni

- Cos'è la zirconia nelle applicazioni biomediche? Una ceramica ad alta resistenza e biocompatibile per gli impianti

- Qual è la temperatura di sinterizzazione dell'allumina? Una guida per ottenere una densità ceramica ottimale

- Qual è la necessità di utilizzare piastre ceramiche per applicare pressione di impilamento in una configurazione a sandwich? | KINTEK

- Quali sono i fattori che influenzano il ritiro durante la sinterizzazione? Controlla le dimensioni dei tuoi pezzi