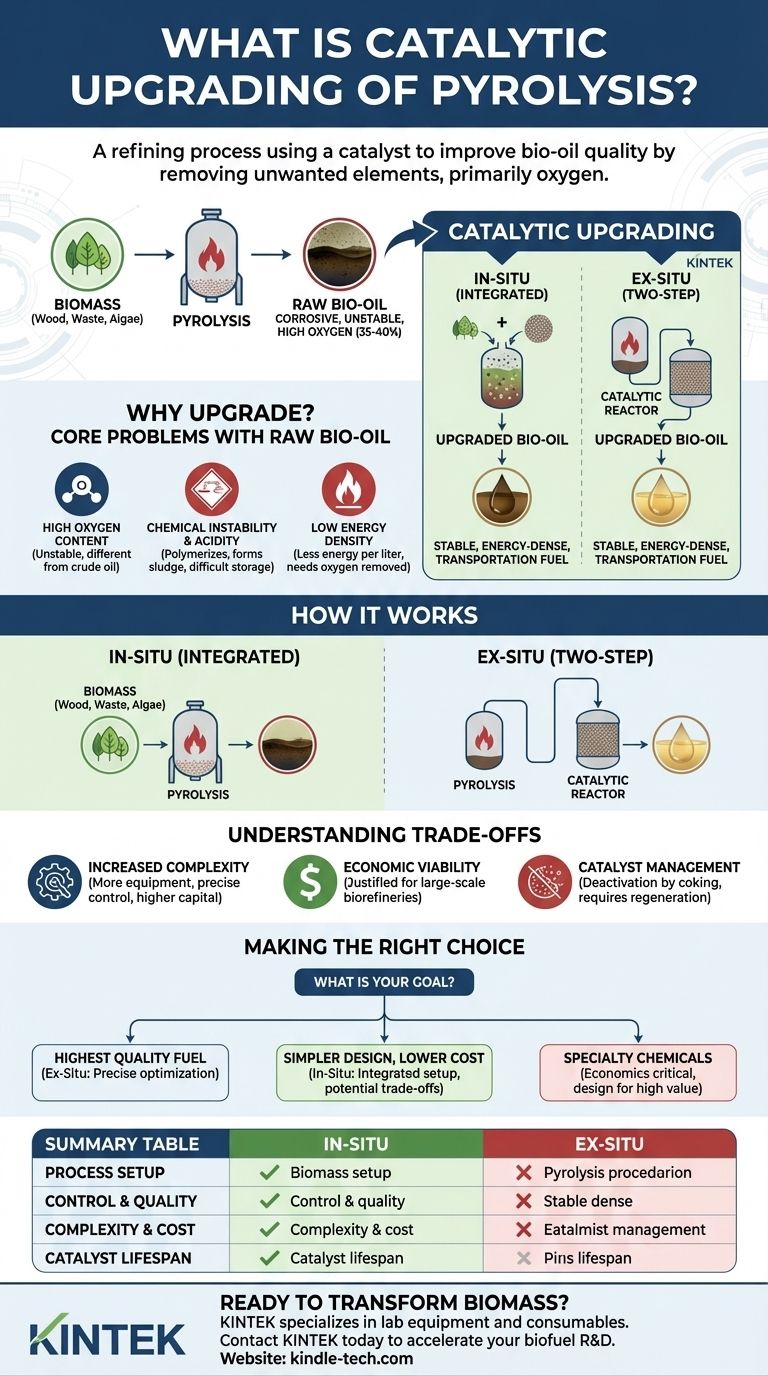

In breve, l'upgrading catalitico della pirolisi è un processo di raffinazione che utilizza un catalizzatore per migliorare chimicamente la qualità del bio-olio prodotto dalla biomassa. Il suo obiettivo principale è rimuovere gli elementi indesiderati, principalmente l'ossigeno, per rendere il bio-olio più stabile, più denso di energia e adatto per l'uso come combustibile per il trasporto o materia prima chimica.

La sfida centrale della pirolisi standard è che il bio-olio risultante è corrosivo e instabile a causa dell'alto contenuto di ossigeno. L'upgrading catalitico è il passo critico che trasforma questo liquido grezzo e di bassa qualità in un prodotto prezioso e di qualità superiore che assomiglia al combustibile convenzionale.

Il problema principale: perché il bio-olio grezzo necessita di upgrading

Il liquido grezzo (bio-olio) prodotto dalla pirolisi iniziale di materiali come legno, rifiuti agricoli o alghe non è pronto per l'uso diretto in motori o raffinerie. Possiede diverse sfide chimiche fondamentali che l'upgrading è progettato per risolvere.

Alto contenuto di ossigeno

Il problema più significativo è l'alta concentrazione di ossigeno nel bio-olio, che spesso costituisce il 35-40% del suo peso. Questo ossigeno è legato in vari composti chimici che rendono l'olio instabile e fondamentalmente diverso dal petrolio greggio.

Instabilità chimica e acidità

I composti contenenti ossigeno rendono il bio-olio acido e reattivo. Nel tempo, può polimerizzare, aumentando la sua viscosità e formando fanghi, il che rende difficile lo stoccaggio e il trasporto.

Bassa densità energetica

La presenza di così tanto ossigeno significa che il bio-olio contiene meno energia per litro rispetto ai combustibili fossili convenzionali. Per essere un'alternativa di combustibile valida, la sua densità energetica deve essere aumentata, cosa che si ottiene rimuovendo l'ossigeno.

Come funziona l'upgrading catalitico

L'upgrading catalitico introduce un catalizzatore nel processo di pirolisi per mirare selettivamente e promuovere le reazioni chimiche che rimuovono l'ossigeno. Questo viene tipicamente fatto in una delle due configurazioni principali.

Upgrading in-situ: l'approccio integrato

In questo metodo, il catalizzatore viene miscelato direttamente con la biomassa all'interno del reattore di pirolisi principale. Man mano che la biomassa si decompone, i vapori risultanti interagiscono immediatamente con il catalizzatore.

Questo approccio è più semplice in termini di progettazione dell'attrezzatura, ma offre meno controllo sulle condizioni di reazione e può portare a una più rapida disattivazione del catalizzatore.

Upgrading ex-situ: l'approccio a due stadi

Questo metodo separa il processo in due fasi distinte. In primo luogo, la biomassa viene riscaldata in un reattore di pirolisi per produrre vapori. Questi vapori vengono poi fatti passare su un letto di reattore separato e dedicato contenente il catalizzatore.

L'upgrading ex-situ fornisce un controllo molto maggiore sul processo, consentendo agli operatori di ottimizzare temperature e pressioni sia per la pirolisi che per l'upgrading in modo indipendente. Ciò si traduce spesso in un prodotto finale di qualità superiore.

Comprendere i compromessi

Sebbene l'upgrading catalitico sia essenziale per la produzione di biocarburanti di alta qualità, introduce livelli di complessità e costi che devono essere attentamente valutati.

Maggiore complessità operativa

L'aggiunta di una fase catalitica, in particolare un reattore ex-situ, richiede attrezzature più sofisticate e un controllo di processo preciso. Ciò aumenta sia l'investimento di capitale iniziale che le sfide operative quotidiane.

Fattibilità economica su scala

I costi aggiuntivi associati al catalizzatore e al reattore di upgrading possono essere difficili da giustificare per impianti su scala più piccola. I benefici economici si realizzano spesso solo in operazioni di bioraffineria più grandi e integrate.

Gestione del catalizzatore

I catalizzatori non durano per sempre. Possono essere disattivati da depositi di carbonio (coking) o contaminanti nella materia prima, richiedendo rigenerazione o sostituzione periodica, il che aggiunge un ulteriore livello di costo operativo e complessità.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare l'upgrading catalitico e la scelta tra metodi in-situ ed ex-situ dipendono interamente dagli obiettivi del tuo prodotto finale e dai vincoli operativi.

- Se il tuo obiettivo principale è produrre il combustibile drop-in di altissima qualità: l'upgrading ex-situ è il metodo superiore perché consente un'ottimizzazione precisa delle reazioni di deossigenazione.

- Se il tuo obiettivo principale è un design più semplice con costi di capitale iniziali inferiori: l'upgrading in-situ offre una configurazione dell'attrezzatura più integrata e diretta, sebbene potenzialmente a costo della qualità del combustibile e della durata del catalizzatore.

- Se il tuo obiettivo principale è produrre prodotti chimici speciali invece di combustibile: l'economia diventa ancora più critica, poiché il processo deve essere attentamente progettato per giustificare la maggiore complessità e i costi operativi.

In definitiva, l'upgrading catalitico è la tecnologia abilitante chiave che colma il divario tra la biomassa grezza e un combustibile liquido finito di alto valore.

Tabella riassuntiva:

| Caratteristica | Upgrading in-situ | Upgrading ex-situ |

|---|---|---|

| Configurazione del processo | Catalizzatore miscelato con biomassa nel reattore | Reattore separato per i vapori dopo la pirolisi |

| Controllo e qualità | Meno controllo, qualità del prodotto potenzialmente inferiore | Maggiore controllo, qualità del prodotto superiore |

| Complessità e costo | Attrezzatura più semplice, costo iniziale inferiore | Più complesso, maggiore investimento di capitale |

| Durata del catalizzatore | Possibile disattivazione più rapida | Durata maggiore con condizioni ottimizzate |

Pronto a trasformare la tua biomassa in combustibile di alto valore?

Scegliere la giusta strategia di pirolisi e upgrading catalitico è fondamentale per il successo e la fattibilità economica del tuo progetto. KINTEK è specializzata nella fornitura di robuste attrezzature da laboratorio e materiali di consumo per la ricerca sulla pirolisi e lo sviluppo di processi.

I nostri esperti possono aiutarti a selezionare la configurazione giusta, sia per i test iniziali che per l'ampliamento, assicurandoti di raggiungere la qualità del bio-olio desiderata in modo efficiente.

Contatta KINTEL oggi per discutere le tue esigenze di laboratorio e come le nostre soluzioni possono accelerare la tua ricerca e sviluppo sui biocarburanti.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a Pirolisi per Biomassa Rotante Elettrica Piccola Fornace Rotante

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Qual è la temperatura necessaria per la pirolisi dei rifiuti? Una guida per ottimizzare il processo di conversione dei rifiuti in valore

- Come viene utilizzato un forno di calcinazione ad alta temperatura nella Sol-gel BZY20? Ottenere Fasi Perovskite Cubiche Pure

- Perché sono necessarie alte temperature durante la sinterizzazione degli acciai inossidabili? Ottieni risultati puri e ad alta densità

- Qual è la differenza tra pirolisi, combustione e gassificazione? Una guida alle tecnologie di conversione termica

- Come i forni a reazione ad alta temperatura controllano gli MMC in situ? Padronanza della precisione del materiale e dell'integrità strutturale