In sostanza, il PVD blu non è una vernice o un colorante, ma un rivestimento superficiale altamente durevole creato legando un sottile strato ceramico a un oggetto in una camera a vuoto ad alta tecnologia. Questo processo, noto come Physical Vapor Deposition (PVD), produce una vibrante finitura blu che è parte integrante della superficie stessa, offrendo miglioramenti significativi nella resistenza all'usura e alla corrosione.

Il concetto fondamentale da comprendere è che il PVD è un processo di fabbricazione, non solo un colore. Utilizza un materiale solido vaporizzato per creare un film sottile e protettivo, e il "blu" è un risultato specifico di quel processo, apprezzato sia per il suo fascino estetico che per la sua robustezza funzionale.

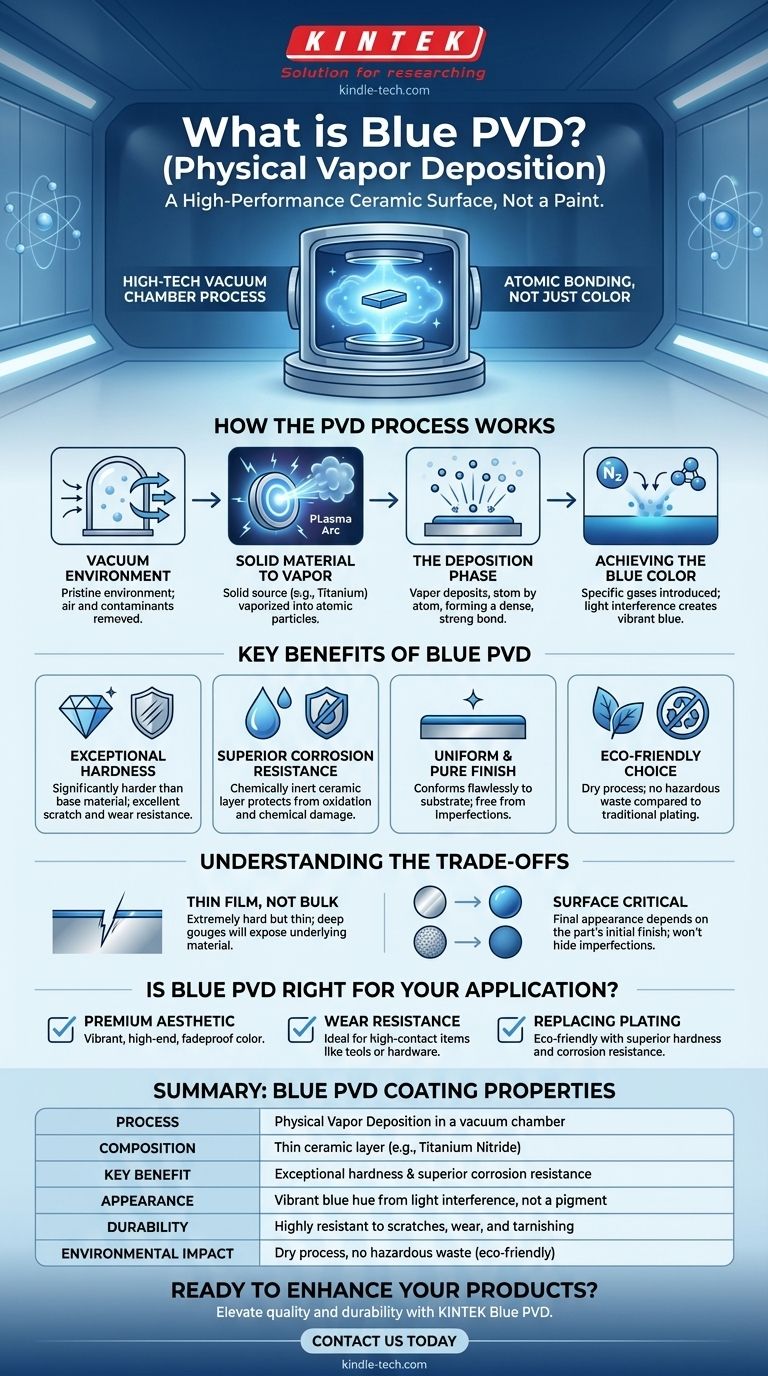

Come funziona il processo PVD

La deposizione fisica da vapore è una tecnica sofisticata che altera fondamentalmente le proprietà superficiali di un materiale. L'intero processo avviene all'interno di una camera a vuoto sigillata per garantire la massima purezza.

L'ambiente sottovuoto

Innanzitutto, il componente da rivestire viene posizionato in una camera a vuoto. Tutta l'aria viene pompata via per creare un ambiente incontaminato, privo di contaminanti che potrebbero interferire con l'adesione e l'uniformità del rivestimento.

Dal materiale solido al vapore

Un materiale sorgente solido, spesso un metallo come il titanio o lo zirconio, viene quindi vaporizzato utilizzando calore o un plasma ad alta energia. Questo trasforma il materiale solido in una nuvola di particelle atomiche.

La fase di deposizione

Questo materiale vaporizzato viene quindi depositato, atomo per atomo, sulla superficie del componente. Forma un legame molecolare estremamente forte con il substrato, creando un film sottile denso, duro e uniforme.

Ottenere il colore blu

Il colore blu non è un pigmento. Si ottiene introducendo con precisione gas reattivi specifici (come l'azoto) durante la fase di deposizione. Il composto ceramico risultante (ad esempio, nitruro di titanio) e lo spessore esatto del film determinano come riflette la luce, producendo la caratteristica tonalità blu.

Vantaggi chiave del PVD blu

Rispetto ai metodi di rivestimento tradizionali come la galvanoplastica o la verniciatura, il PVD offre una serie distinta di vantaggi che lo rendono una scelta preferita per applicazioni ad alte prestazioni.

Durezza eccezionale

I rivestimenti PVD sono significativamente più duri del materiale di base che coprono e molto più durevoli della maggior parte degli altri tipi di rivestimento. Questo fornisce un'eccellente resistenza ai graffi e all'usura quotidiana.

Resistenza superiore alla corrosione

Lo strato ceramico depositato è chimicamente inerte, formando una barriera efficace che protegge il materiale sottostante dall'ossidazione, dall'appannamento e dai danni causati da sostanze chimiche comuni.

Finitura uniforme e pura

Poiché il rivestimento viene applicato sottovuoto a livello atomico, si conforma perfettamente alla superficie sottostante. La finitura è eccezionalmente pura e priva delle imperfezioni che possono verificarsi con i processi di applicazione a umido.

Una scelta ecologica

Il PVD è un processo a secco che non produce rifiuti pericolosi, rendendolo un'alternativa molto più responsabile dal punto di vista ambientale ai tradizionali processi elettrochimici come la cromatura.

Comprendere i compromessi

Sebbene potente, il processo PVD ha caratteristiche importanti da comprendere per impostare le giuste aspettative.

È un film sottile, non un materiale sfuso

Il rivestimento PVD è estremamente duro ma anche molto sottile. Un'incisione profonda o un graffio che penetra il rivestimento esporrà il materiale del substrato sottostante. Migliora le proprietà superficiali ma non modifica il materiale principale.

La superficie sottostante è fondamentale

L'aspetto finale di un rivestimento PVD dipende direttamente dalla finitura della parte che copre. Una superficie lucida risulterà in una finitura blu lucida, mentre una superficie spazzolata o sabbiata produrrà un blu opaco. Il processo PVD non nasconderà graffi o imperfezioni esistenti.

Il PVD blu è la scelta giusta per la tua applicazione?

La scelta di questa finitura dipende interamente dagli obiettivi del tuo progetto.

- Se il tuo obiettivo principale è un'estetica premium: il PVD blu offre un colore vibrante e di alta gamma, molto più durevole e resistente allo sbiadimento rispetto alla vernice o all'anodizzazione.

- Se il tuo obiettivo principale è la resistenza all'usura: il rivestimento aumenta significativamente la durezza superficiale, rendendolo ideale per articoli ad alto contatto come casse di orologi, utensili o ferramenta decorativa.

- Se stai sostituendo la placcatura tradizionale: il PVD offre un processo più ecologico con prestazioni superiori in termini di durezza e resistenza alla corrosione.

In definitiva, il PVD blu è una tecnologia di finitura sofisticata che unisce la scienza dei materiali avanzata con un'estetica di alta gamma.

Tabella riassuntiva:

| Proprietà | Rivestimento PVD blu |

|---|---|

| Processo | Deposizione fisica da vapore in una camera a vuoto |

| Composizione | Sottile strato ceramico (es. Nitruro di Titanio) |

| Vantaggio chiave | Durezza eccezionale e resistenza superiore alla corrosione |

| Aspetto | Tonalità blu vibrante dall'interferenza della luce, non un pigmento |

| Durabilità | Altamente resistente a graffi, usura e appannamento |

| Impatto ambientale | Processo a secco, nessun rifiuto pericoloso (ecologico) |

Pronto a migliorare i tuoi prodotti con una finitura durevole e ad alte prestazioni?

Il rivestimento PVD blu di KINTEK offre un'estetica premium e una robustezza funzionale superiore che supera la placcatura e la verniciatura tradizionali. Che tu stia producendo orologi, utensili, dispositivi medici o ferramenta decorativa, la nostra esperienza nelle attrezzature di laboratorio e nelle tecnologie di rivestimento superficiale garantisce una finitura impeccabile e durevole su misura per le tue specifiche.

Contattaci oggi stesso per discutere come le soluzioni KINTEK possono elevare la qualità e la durabilità del tuo prodotto. Mettiti in contatto con i nostri esperti ora!

Guida Visiva

Prodotti correlati

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

Domande frequenti

- Cos'è il film di rivestimento diamantato? Uno strato sottile di diamante per prestazioni estreme

- Il rivestimento diamantato è permanente? La verità sulla sua durabilità a lungo termine

- Quali sono i tre tipi di rivestimento? Una guida ai rivestimenti architettonici, industriali e per scopi speciali

- Qual è il processo di rivestimento diamantato CVD? Far crescere uno strato di diamante superiore e chimicamente legato

- Cosa sono i film rivestiti di diamante? Migliorare i materiali con strati super-duri e trasparenti