Nella sua essenza, un circuito a film sottile è un circuito elettronico costruito depositando strati estremamente sottili di materiali conduttivi, resistivi e isolanti su una base stabile, o substrato. Questi film possono avere uno spessore di soli nanometri e vengono stratificati e modellati con incredibile precisione per formare componenti microscopici come resistori, condensatori e interconnessioni direttamente sulla superficie.

Un circuito a film sottile è fondamentalmente diverso da una scheda a circuito stampato tradizionale. Invece di montare componenti separati su una scheda, si sta essenzialmente "stampando" o "facendo crescere" l'intero circuito integrato su un substrato, consentendo una miniaturizzazione e prestazioni senza pari per applicazioni specializzate.

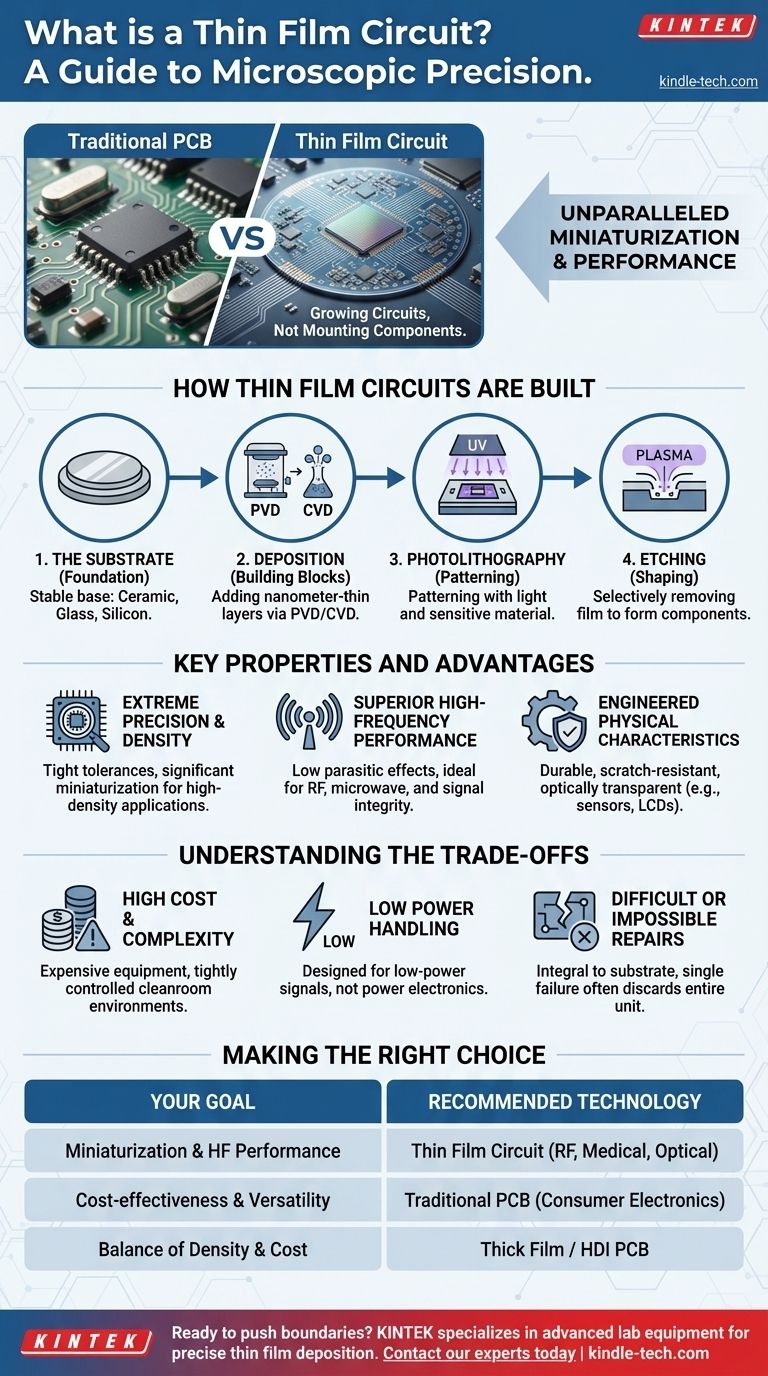

Come vengono costruiti i circuiti a film sottile

Comprendere un circuito a film sottile richiede la comprensione del suo processo di produzione, che è un gioco di aggiunta e sottrazione su scala microscopica. Il processo combina la deposizione di materiale con la rimozione selettiva per creare motivi intricati.

Le fondamenta: il substrato

Tutto inizia con un substrato. Questa è la base fisica su cui è costruito il circuito. I substrati sono scelti per le loro specifiche proprietà termiche ed elettriche, con materiali comuni che includono ceramica (come l'allumina), vetro o silicio.

I blocchi costitutivi: la deposizione

La deposizione è il processo di aggiunta dei sottili strati di materiale. I due metodi più comuni sono la deposizione fisica da fase vapore (PVD) e la deposizione chimica da fase vapore (CVD).

- Deposizione fisica da fase vapore (PVD): Questo comporta il trasferimento fisico di un materiale da una sorgente al substrato. Ciò viene spesso fatto tramite sputtering, dove gli ioni bombardano un materiale bersaglio, staccando atomi che poi rivestono il substrato.

- Deposizione chimica da fase vapore (CVD): Questo metodo utilizza gas precursori che reagiscono sulla superficie del substrato quando vengono energizzati (ad esempio, dal calore), formando un film solido e sottile.

La scelta del metodo di deposizione e del materiale influenza direttamente le proprietà finali del circuito, come la sua conduttività elettrica o la durabilità.

Il progetto: fotolitografia e incisione

Una volta depositato uno strato, deve essere modellato per creare i componenti effettivi del circuito. Ciò viene tipicamente eseguito utilizzando la fotolitografia, un processo simile allo sviluppo della pellicola. Viene applicato un materiale fotosensibile, esposto a un modello di luce UV e quindi sviluppato, lasciando una maschera protettiva sulle aree desiderate del circuito.

Infine, vengono utilizzati processi di incisione (come l'incisione al plasma) per rimuovere il materiale del film non protetto. Ciò lascia i conduttori, i resistori e altri elementi modellati con precisione che compongono il circuito finale.

Proprietà e vantaggi chiave

Il complesso processo di produzione produce circuiti con caratteristiche uniche e potenti che sono impossibili da ottenere con i metodi tradizionali.

Precisione ed densità estreme

Poiché i componenti sono definiti a livello microscopico, possono avere tolleranze estremamente strette ed essere raggruppati molto vicini tra loro. Ciò consente una significativa miniaturizzazione e prestazioni superiori nelle applicazioni ad alta densità.

Prestazioni superiori in alta frequenza

Le dimensioni ridotte e la geometria precisa dei componenti a film sottile riducono la capacità e l'induttanza parassite. Ciò li rende ideali per le applicazioni ad alta frequenza, come i sistemi a radiofrequenza (RF) e a microonde, dove l'integrità del segnale è fondamentale.

Caratteristiche fisiche ingegnerizzate

I film sottili possono essere ingegnerizzati per più che semplici proprietà elettriche. Possono essere resi altamente durevoli, resistenti ai graffi o persino otticamente trasparenti, il che è essenziale per dispositivi come gli schermi LCD o i sensori ottici avanzati.

Comprendere i compromessi

Nonostante i loro vantaggi, i circuiti a film sottile non sono una soluzione universale. La loro natura specializzata comporta compromessi significativi che ne limitano l'uso.

Costo e complessità elevati

Le apparecchiature necessarie per la deposizione e l'incisione (come le macchine PVD e CVD) sono estremamente costose e devono essere utilizzate in ambienti di camera bianca strettamente controllati. Ciò rende la produzione molto più costosa e complessa rispetto alle schede a circuito stampato (PCB) standard.

Bassa gestione della potenza

La natura estremamente sottile degli strati conduttivi significa che non possono gestire correnti elevate o carichi di potenza significativi. Sono progettati per l'elaborazione di segnali a bassa potenza, non per l'elettronica di potenza.

Riparazioni difficili o impossibili

A differenza di un PCB in cui un componente difettoso può spesso essere dissaldato e sostituito, un componente su un circuito a film sottile è parte integrante del substrato. Un singolo punto di guasto di solito significa che l'intero circuito deve essere scartato.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare la tecnologia a film sottile dipende interamente dalle tue priorità e vincoli ingegneristici specifici.

- Se la tua priorità principale è la miniaturizzazione e le prestazioni in alta frequenza: Il film sottile è la scelta ideale per applicazioni come moduli RF, ricetrasmettitori ottici e sensori medici avanzati, dove la precisione e il fattore di forma ridotto non sono negoziabili.

- Se la tua priorità principale è l'efficacia dei costi e la versatilità: Le PCB tradizionali rimangono lo standard indiscusso per la stragrande maggioranza dei prodotti elettronici grazie al loro basso costo, alla flessibilità di progettazione e alla facilità di assemblaggio.

- Se la tua priorità principale è un equilibrio tra densità e costo: Potresti prendere in considerazione la tecnologia "film spesso", che è un processo simile ma meno preciso, o le PCB avanzate ad alta densità di interconnessione (HDI).

In definitiva, la comprensione della tecnologia a film sottile ti consente di selezionare lo strumento giusto per la giusta sfida ingegneristica.

Tabella riassuntiva:

| Aspetto | Circuito a film sottile | PCB tradizionale |

|---|---|---|

| Produzione | Deposizione PVD/CVD, fotolitografia | Incisione, montaggio componenti |

| Vantaggio chiave | Miniaturizzazione estrema, prestazioni in alta frequenza | Efficacia dei costi, versatilità |

| Ideale per | Moduli RF, sensori medici, dispositivi ottici | Elettronica di consumo, circuiti per uso generale |

| Gestione della potenza | Bassa potenza | Alta potenza |

Pronto a spingere i confini dei tuoi progetti elettronici con la tecnologia a film sottile?

In KINTEK, siamo specializzati nel fornire le attrezzature da laboratorio avanzate e i materiali di consumo necessari per una deposizione precisa di film sottili e la fabbricazione di circuiti. Sia che tu stia sviluppando moduli RF all'avanguardia, sensori medici o dispositivi ottici, la nostra esperienza e i materiali di alta qualità possono aiutarti a ottenere una miniaturizzazione e prestazioni senza pari.

Contatta oggi i nostri esperti per discutere come possiamo supportare le esigenze specifiche del tuo laboratorio e aiutarti a selezionare gli strumenti giusti per il tuo prossimo progetto rivoluzionario.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

Domande frequenti

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione