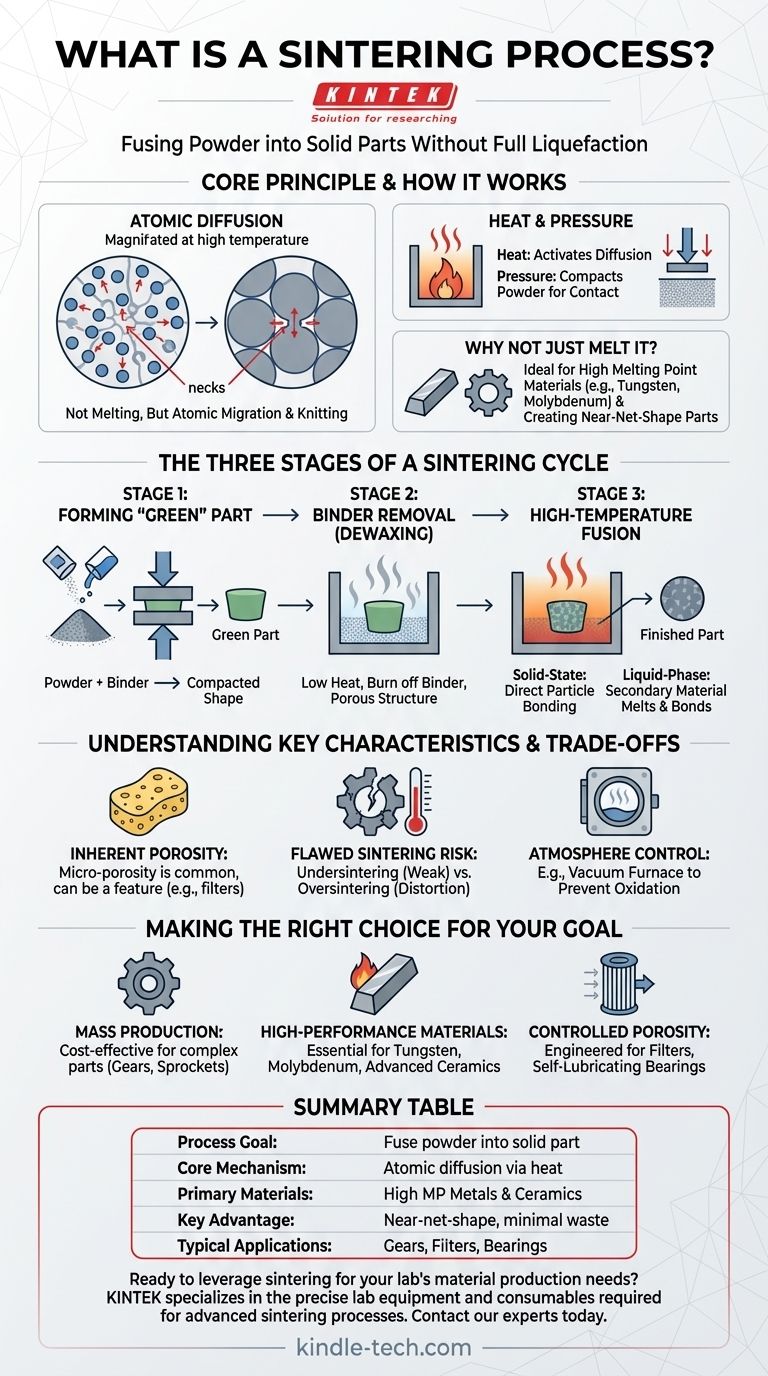

La sinterizzazione è un processo di produzione che utilizza calore e pressione per fondere materiali in polvere in un pezzo solido e funzionale. Fondamentalmente, ciò si ottiene senza fondere il materiale principale fino al punto di liquefazione, rendendola un metodo efficiente per creare componenti da metalli e ceramiche con punti di fusione molto elevati.

Il principio fondamentale della sinterizzazione non è la fusione, ma la diffusione atomica. Riscaldando una polvere compressa, si fornisce agli atomi energia sufficiente per migrare attraverso i confini delle singole particelle, tessendole efficacemente insieme in un unico pezzo solido con dimensioni precise.

Come funziona fondamentalmente la sinterizzazione

La sinterizzazione trasforma la polvere sciolta in un oggetto coeso manipolando il comportamento atomico. Questo approccio offre vantaggi unici rispetto alla fusione e alla colata tradizionali, in particolare per determinati materiali e applicazioni.

Il principio fondamentale: la diffusione atomica

Nel suo nucleo, la sinterizzazione si basa sulla diffusione. Quando le particelle vengono pressate insieme e riscaldate, gli atomi nei punti di contatto diventano agitati e iniziano a muoversi attraverso i confini delle particelle.

Questo movimento atomico chiude gli spazi vuoti, o pori, tra le particelle. I punti di contatto crescono in "colli", eliminando gradualmente i vuoti e aumentando la densità e la resistenza del materiale.

Il ruolo del calore e della pressione

Il calore fornisce l'energia termica necessaria per attivare la diffusione atomica. Energetizza gli atomi, permettendo loro di rompere i legami e muoversi.

La pressione serve a compattare la polvere, assicurando che le particelle siano in intimo contatto. Questa prossimità è essenziale affinché la diffusione avvenga efficacemente sulle loro superfici.

Perché non fonderlo e basta?

La sinterizzazione è spesso il metodo preferito o l'unico praticabile per materiali con punti di fusione eccezionalmente elevati, come tungsteno e molibdeno. Fondere questi materiali richiede molta energia ed è difficile da controllare.

Inoltre, la sinterizzazione consente la creazione di pezzi "quasi a misura finale" (near-net-shape), che richiedono poca o nessuna finitura o lavorazione meccanica. Ciò riduce significativamente gli sprechi e i costi di produzione, specialmente per componenti complessi.

Le tre fasi di un tipico ciclo di sinterizzazione

La maggior parte dei processi di sinterizzazione industriale segue una chiara progressione in tre fasi dalla polvere sciolta al componente solido finito.

Fase 1: Formazione del pezzo "verde"

Innanzitutto, la polvere del materiale primario viene miscelata con un agente legante temporaneo, come cera o un polimero. Questa miscela viene quindi compattata in uno stampo per formare la forma desiderata.

Questo pezzo iniziale e fragile è noto come pezzo "verde". Ha la geometria corretta ma manca della resistenza meccanica del prodotto finale.

Fase 2: Rimozione del legante (Dewaxing)

Il pezzo verde viene posto in un forno e riscaldato a una temperatura relativamente bassa. Durante questa fase, l'agente legante viene sistematicamente bruciato o evaporato.

Ciò lascia una struttura porosa composta esclusivamente dalle particelle del materiale primario, ora pronte per la fase di fusione finale.

Fase 3: Fusione ad alta temperatura

La temperatura viene aumentata fino al punto di sinterizzazione specifico del materiale. Qui, la diffusione atomica accelera e le particelle si fondono insieme. Ciò può avvenire in due modi principali:

- Sinterizzazione allo stato solido: Le particelle del materiale primario si legano direttamente tra loro sulle loro superfici.

- Sinterizzazione in fase liquida: Un materiale secondario con un punto di fusione più basso è incluso nella miscela di polvere. Questo materiale si scioglie, fluisce nei pori e funge da cemento per legare le particelle primarie.

Comprendere i compromessi e le caratteristiche chiave

Sebbene potente, la sinterizzazione produce pezzi con proprietà distinte e richiede un attento controllo del processo per evitare difetti.

Porosità intrinseca

I pezzi sinterizzati mantengono quasi sempre un certo grado di micro-porosità. Sebbene questo possa essere un limite per le applicazioni che richiedono una densità perfetta, può anche essere una caratteristica desiderata per pezzi come cuscinetti autolubrificanti, dove i pori trattengono l'olio.

Il rischio di una sinterizzazione difettosa

Il controllo corretto della temperatura e del tempo è fondamentale. La sotto-sinterizzazione (undersintering) si verifica quando il calore è insufficiente, provocando legami deboli e un pezzo fragile. La sovra-sinterizzazione (oversintering) si verifica quando la temperatura è troppo alta, il che può causare cedimenti, distorsioni o fusione indesiderata.

L'importanza del controllo dell'atmosfera

Molti processi di sinterizzazione vengono eseguiti in un'atmosfera controllata, come un forno a vuoto. L'eliminazione dei gas atmosferici come l'ossigeno previene l'ossidazione e altre reazioni chimiche indesiderate che potrebbero compromettere la resistenza e l'integrità del componente finale.

Fare la scelta giusta per il tuo obiettivo

La sinterizzazione non è una soluzione universale. Il suo valore è legato direttamente ai requisiti specifici del materiale e del pezzo finale.

- Se il tuo obiettivo principale è la produzione di massa economicamente vantaggiosa di pezzi complessi: La sinterizzazione è una scelta privilegiata per creare componenti quasi a misura finale come ingranaggi, pignoni e pulegge con sprechi e post-lavorazione minimi.

- Se il tuo obiettivo principale è lavorare con materiali ad alte prestazioni e ad alto punto di fusione: La sinterizzazione è spesso l'unico metodo di produzione praticabile per materiali come tungsteno, molibdeno e molte ceramiche avanzate.

- Se il tuo obiettivo principale è creare pezzi con porosità controllata: La sinterizzazione è in grado in modo univoco di ingegnerizzare livelli specifici di porosità per applicazioni come filtri e componenti autolubrificanti.

In definitiva, la sinterizzazione fornisce un metodo potente e preciso per trasformare semplici polveri in componenti complessi e ad alte prestazioni.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Obiettivo del processo | Fondere materiali in polvere in un pezzo solido senza liquefazione completa. |

| Meccanismo centrale | Diffusione atomica attraverso i confini delle particelle, guidata dal calore. |

| Materiali primari | Metalli (es. tungsteno, molibdeno) e ceramiche con elevati punti di fusione. |

| Vantaggio chiave | Crea pezzi complessi, quasi a misura finale con sprechi minimi. |

| Applicazioni tipiche | Ingranaggi, filtri, cuscinetti e componenti industriali ad alte prestazioni. |

Pronto a sfruttare la sinterizzazione per le esigenze di produzione di materiali del tuo laboratorio?

KINTEK è specializzata nelle attrezzature da laboratorio di precisione e nei materiali di consumo richiesti per i processi di sinterizzazione avanzati. Sia che tu stia sviluppando nuove leghe ad alte prestazioni, componenti ceramici o parti metalliche complesse, la nostra esperienza e i nostri prodotti affidabili assicurano che i tuoi cicli di sinterizzazione siano controllati, efficienti e di successo.

Contatta oggi i nostri esperti per discutere come possiamo supportare le tue specifiche applicazioni di sinterizzazione e aiutarti a ottenere risultati superiori.

Guida Visiva

Prodotti correlati

- Pressa Idraulica Manuale Riscaldata ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Pressa Idraulica Riscaldata Automatica ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

- Macchina per forni a pressa a caldo sottovuoto Pressa sottovuoto riscaldata

- Pressa Isostatica a Caldo per la Ricerca sulle Batterie allo Stato Solido

Domande frequenti

- Cos'è una pressa idraulica a caldo? Sfruttare calore e pressione per la produzione avanzata

- Perché è necessario seguire la procedura di sicurezza nell'uso degli utensili idraulici? Prevenire guasti catastrofici e lesioni

- Quanta pressione (PSI) può generare una pressa idraulica? Spiegazione da 2.000 PSI a oltre 50.000 PSI

- A cosa servono le presse idrauliche riscaldate? Stampaggio di compositi, vulcanizzazione della gomma e altro ancora

- Quanta forza può esercitare una pressa idraulica? Comprendere la sua immensa potenza e i limiti di progettazione.